Voies d'évolution futures de l'innovation technologique des plieuses à came

Table des Matières

Révolution de l'automatisation : Redéfinition des paradigmes de production

○ Intégration de la chaîne de production intelligente

○ Progrès dans les systèmes de contrôle adaptatif

Écosystème numérique : Fabrication définie par logiciel

○ Technologie de Jumeau Numérique de bout en bout

○ Intégration profonde de l'IoT Industriel

Transformation verte : Pratiques de fabrication durables

○ Systèmes de gestion énergétique en boucle fermée

○ Innovations dans la conception de la conformité environnementale

Convergence technologique : Perspectives pour les solutions de nouvelle génération

Analyse technique approfondie

Révolution de l'automatisation : Redéfinition des paradigmes de production

Intégration de la ligne de production intelligente

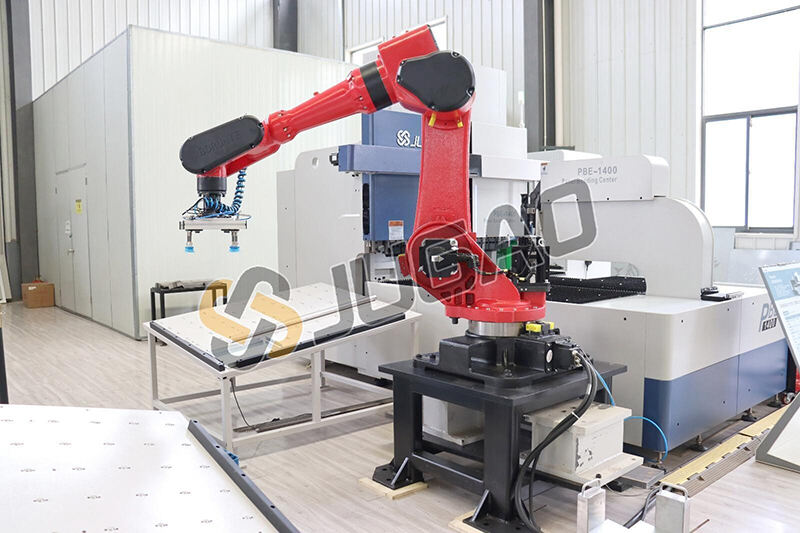

L'automatisation des presse-plis modernes est passée des mises à niveau individuelles des machines à une collaboration sur toute la ligne. En intégrant des robots collaboratifs à six axes, des systèmes de manutention de matériaux AGV et des modules d'entrepôt intelligent, les fabricants parviennent à des opérations sans intervention humaine, allant du chargement des matières premières au tri des produits finis. De tels systèmes augmentent l'efficacité globale de plus de 40 %, tandis que la technologie de positionnement par vision garantit une répétabilité du pliage dans un intervalle de ±0,05 mm, réduisant considérablement les variations de qualité causées par l'intervention manuelle.

Progrès dans les systèmes de contrôle adaptatif

Les systèmes de contrôle adaptatif pilotés par des algorithmes d'apprentissage profond deviennent des références industrielles. En acquérant des données en temps réel à partir de capteurs de pression, de télémètres laser et d'autres entrées multi-sources, ces systèmes optimisent dynamiquement les algorithmes de compensation d'angle. Par exemple, lors du traitement de l'acier haute résistance avec des effets de redressement importants, le système ajuste automatiquement les ouvertures de moule, améliorant la précision de compensation de ±0,3° (valeurs empiriques traditionnelles) à ±0,1°. Cette logique auto-évolutive permet aux équipements de s'adapter aux exigences croissantes de traitement multi-matériaux complexes.

Écosystème numérique : Fabrication définie par logiciel

Technologie de jumeau numérique de bout en bout

L'intégration profonde des logiciels CAD/CAM avec les équipements physiques a donné naissance à des plates-formes de jumeau numérique. Les ingénieurs peuvent effectuer des validations complètes du processus — de la modélisation 3D et de la simulation du processus à l'analyse des contraintes — dans des environnements virtuels, en prédisant précisément la déformation du métal au cours du pliage. Des études de cas montrent que cette technologie a réduit les cycles d'essai de moulage pour un fabricant de pièces automobiles de 15 jours à 72 heures, avec une diminution de 22 % des déchets de matériaux.

Intégration Profonde de l'IoT Industriel

Les systèmes de surveillance à distance, soutenus par des architectures 5G et de calcul en périphérie, atteignent une réactivité au niveau des millisecondes. En déployant des capteurs d'analyse des vibrations et des modules de surveillance de l'état de l'huile hydraulique, les équipements peuvent prédire les pannes de composants critiques (par exemple, les roulements des moteurs servo) 14 jours à l'avance. De plus, les systèmes de certification des données de processus basés sur la blockchain répondent aux exigences strictes de traçabilité dans la fabrication aérospatiale.

Transformation verte : Pratiques de fabrication durables

Systèmes de Gestion Énergétique en Boucle Fermée

Les presse-pliages électriques de nouvelle génération utilisent la technologie d'inverseur bidirectionnel pour restituer l'énergie de freinage dans le réseau, réduisant ainsi la consommation d'énergie de 65 % par rapport aux modèles hydrauliques traditionnels. Les données expérimentales indiquent que les systèmes hybrides avec supercondensateurs récupèrent 32 % de l'énergie inertielle lors du traitement continu de plaques d'acier inoxydable de 2 mm, réalisant une réduction annuelle de carbone de 8,6 tonnes par machine.

Innovations dans la conception conforme aux normes environnementales

Les systèmes hydrauliques à faible bruit conformes aux normes ISO 50001 utilisent une synergie entre pompes variables et accumulateurs pour réduire le bruit au ralenti de 85 dB(A) à 72 dB(A). En outre, le remplacement de l'huile minérale par des fluides hydrauliques à base biologique réduit les émissions de CVO de 46 % sur le cycle de vie de l'équipement, en conformité avec les réglementations EcoDesign de l'UE pour 2025.

Convergence technologique : Perspectives pour les solutions de nouvelle génération

Les systèmes de conduite électro-hydrauliques hybrides repoussent les limites traditionnelles : Les systèmes hydrauliques permettent un avance rapide pendant l'ébauche, tandis que les modes servo-électriques assurent une précision lors de l'usinage final, atteignant un ratio d'efficacité-énergie sans équivalent dans l'industrie de 1:0,78. De plus, les algorithmes d'optimisation des processus pilotés par l'informatique quantique devraient réduire le temps de programmation pour les pliages complexes en courbes à quelques minutes d'ici 2025.

Analyse technique approfondie

| Dimension technique | Valeur Innovante |

| Automatisation | Permet une production continue 24/7, réduit les coûts de main-d'œuvre de 57 % et augmente l'OEE (Overall Equipment Effectiveness) à 89 % |

| Numérisation | Réduit les cycles de développement de produit de 40 % ; les bases de données de processus améliorent l'efficacité de la formation des nouveaux employés de 300 % |

| Durabilité | Réduit la consommation totale d'énergie de 52 %, l'empreinte carbone de 38 % et les coûts de conformité de 65 % |

Conclusion

L'onde d'innovation dans la technologie des plieuses avance le long de trois axes : l'intelligence, la numérisation et la durabilité. Au cours des cinq prochaines années, des plieuses cognitives avec capacités d'auto-diagnostic, des plates-formes collaboratives basées sur le cloud et des solutions alimentées à l'hydrogène à zéro carbone pourraient redéfinir la concurrence dans les industries de la mise en forme des métaux. Pour les fabricants, adopter ces tendances est non seulement crucial pour renforcer leur compétitivité, mais aussi un chemin essentiel vers la transformation de l'Industrie 4.0.