Guide Complet pour la Planification du Budget d'Achat d'un Frein à Presse

Table des Matières

1. Décomposition complète des coûts d'acquisition d'un plieuse à came

2. Méthodologie en trois étapes pour une planification budgétaire précise

3. Trois pièges budgétaires critiques à éviter

4. Réponses d'experts aux questions courantes sur l'approvisionnement

5. Recommandations professionnelles en matière d'approvisionnement et conclusion

À l'ère de la transformation de la fabrication, les plieuses hydrauliques - en tant qu'équipements de mise en forme du métal de base - influencent directement l'efficacité de production et la compétitivité sur le marché. Un plan budgétaire bien structuré contrôle non seulement l'investissement initial, mais garantit également un rendement opérationnel optimal tout au long du cycle de vie de l'équipement. Ce guide offre une approche systématique pour la planification budgétaire des plieuses hydrauliques, aidant les entreprises à maximiser le retour sur investissement (ROI).

Décomposition complète des coûts d'acquisition des plieuses hydrauliques

Analyse du coût d'acquisition de l'équipement

Le prix du plieuse à came varie considérablement en fonction de :

Niveau d'automatisation : Les modèles manuels coûtent une fraction du prix des systèmes CNC ou entièrement automatisés.

Capacité de traitement : La tonnage et la longueur de table influencent directement le prix.

Primes de marque : Les marques importées bénéficient généralement d'une prime de prix de 30 % à 50 % par rapport aux alternatives domestiques.

Recommandation : Adoptez une approche de « correspondance des exigences » pour sélectionner le modèle le plus coûteux efficace pour vos besoins de production.

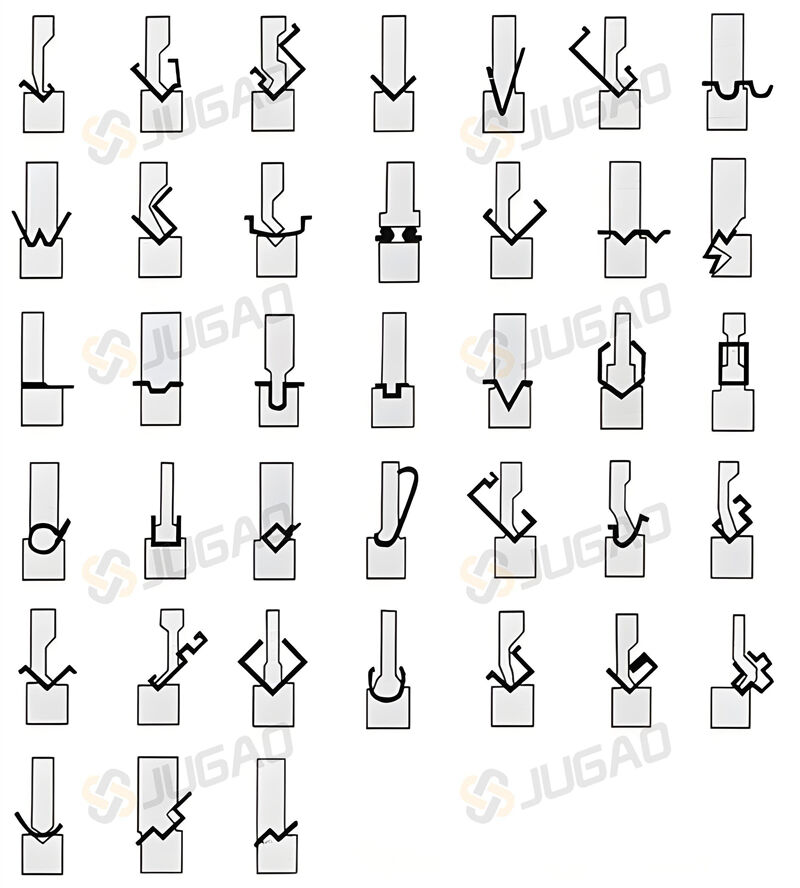

Stratégie d'investissement en outillages

Les outillages représentent 15 % à 25 % de l'investissement total. Points clés à considérer :

1. Outillage standard : Couvre 80 % des besoins en cintrage courant.

2. Outillage spécialisé : Planifiez pour des applications de déformation uniques.

3. Gestion du cycle de vie de l'outillage : Mettre en œuvre des plannings de remplacement prédictifs.

Calcul du Coût Opérationnel du Cycle de Vie Total

Inclure :

Consommation d'énergie : les modèles hydrauliques consomment ~40% plus d'énergie que les systèmes servo-électriques.

Coûts de main-d'œuvre : l'automatisation peut réduire le nombre d'opérateurs de 50 %.

Modifications des installations : les grandes machines peuvent nécessiter un renforcement du sol.

Mise en œuvre du Système de Maintenance Intelligente

Meilleures pratiques :

Entretien préventif : Prolonge la durée de vie des équipements de 30 %.

Stock de pièces de rechange critiques : Minimise les arrêts non planifiés.

Surveillance à distance : Permet l'entretien prédictif.

Méthodologie en Trois Étapes pour une Planification Précise du Budget

Étape 1 : Évaluation des besoins et sélection de la machine

1. Définir les exigences techniques pour la production de pièces.

2. Évaluer le volume de production annuel.

3. Déterminer le niveau d'automatisation (manuel/hydraulique/CNC).

4. Réduire la liste à 3-5 modèles candidats.

Étape 2 : Modélisation des coûts complète

Allocation budgétaire recommandée :

Achat d'équipements : 55%-65%

Outillage : 15%-25%

Installation/démarrage : 5%-8%

Formation des opérateurs : 3 %-5 %

Réserves opérationnelles : 7 %-10 %

Étape 3 : Cadre d'analyse du ROI

Indicateurs clés :

Coût de traitement par pièce

Taux d'utilisation de la machine

Période de retour sur investissement

coût total de possession (TCO) sur 5 ans

Trois pièges budgétaires critiques à éviter

Piège 1 : Décisions d'achat basées sur le prix

Étude de cas : Un fabricant a économisé 30 000 $ au départ en choisissant une machine sous-spécifiée, pour ensuite engager des coûts supplémentaires de 50 000 $/an en main-d'œuvre.

Piège 2 : Ignorer les coûts cachés

Omissions courantes :

Frais de débogage du processus

Frais de certification des opérateurs

Investissements pour la conformité environnementale

Piège 3 : Planification budgétaire statique

Solution : Mettre en place des revues budgétaires trimestrielles pour s'adapter aux changements du marché.

Réponses d'Experts aux Questions de Dépôt Courantes

Q : Comment Équilibrer les Capacités des Machines et les Contraintes Budgétaires ?

R : Suivez le principe "besoins de base d'abord" — assurez-vous que les spécifications critiques sont remplies tout en faisant des compromis sur les caractéristiques non essentielles.

Q : Comment Établir des Intervalles de Maintenance Optimaux ?

A : Établir les plannings sur les données de fonctionnement :

Toutes les 400-500 heures : Entretien courant

Toutes les 2 000 heures : Service complet

Annuellement : Inspection complète du système

Q : Stratégies pour réduire les coûts opérationnels après l'achat ?

A : Mesures clés :

1. Mettre en place des systèmes de suivi énergétique

2. Normaliser les procédures opérationnelles

3. Mener des programmes d'amélioration continue

Recommandations et conclusion d'approvisionnement professionnel

4. Constituez une équipe d'approvisionnement plurifonctionnelle

5. Comparez ≥3 fournisseurs qualifiés

6. Exigez des analyses détaillées des coûts du cycle de vie

7. Négociez des conditions de paiement avantageuses

8. Clarifiez les accords de service après-vente

Conclusion : La planification budgétaire scientifique est le pilier d'un achat réussi de plieuse à came. En adoptant une approche "Coût Total de Possession" — équilibrant les coûts initiaux avec l'efficacité opérationnelle à long terme — les fabricants peuvent maximiser la valeur de l'équipement. Pour des solutions d'achat sur mesure, consultez nos experts techniques.