Outils de pliage

Qu'est-ce qu'un moule de machine à plier

Définition et fonctions principales

Une machine à plier est un appareil utilisé pour plier des tôles métalliques, qui peut transformer des pièces brutes en éléments ayant des formes et des dimensions spécifiques sous la pression de la machine à plier.

Le moule de la machine à plier se compose d'un poinçon et d'un moule inférieur, qui coopèrent pour le perçage, la formation et la séparation des tôles métalliques. Le moule de formation a une cavité, et le moule de séparation a une arête tranchante.

Pour les débutants, il est nécessaire de comprendre que le principal objectif du moule de la machine à plier est de permettre à la machine de plier divers métaux sous différents angles. Dans ce processus, une plaque métallique glisse entre deux outils : l'outil supérieur (poinçon) descend vers l'outil inférieur (moule) pour plier la partie de la tôle.

Les moules des machines à plier sont divisés en moules de machines à plier manuelles, hydrauliques et CNC. Les moules des machines à plier hydrauliques peuvent être divisés en synchronisation par axe de torsion, synchronisation machine-hydraulique et synchronisation électro-hydraulique selon la méthode de synchronisation. Les moules des machines à plier hydrauliques peuvent être divisés en types ascendants et descendants selon la méthode de mouvement.

Importance dans le pliage du métal

Déterminer la forme de pliage et la précision dimensionnelle : La forme et la taille du moule peuvent directement déterminer la forme de pliage, comme l'angle, le rayon de courbure, etc., ce qui est étroitement lié à la qualité du produit.

Contrôler le processus de pliage : L'outil peut maintenir la plaque métallique dans une position spécifique et contrôler sa déformation sous pression pour maintenir la cohérence du pliage.

Améliorer l'efficacité de production : En changeant rapidement le moule, le changement de moule pour des produits différents peut être accompli en quelques millisecondes, ce qui réduit considérablement le cycle de changement.

Allonger la durée de vie : La durée de vie des outils fabriqués à partir de matériaux abrasifs et traités en surface peut être prolongée plusieurs fois.

Réduire les coûts de production : L'utilisation de moules de précision peut augmenter la productivité et réduire le taux de rebut causé par l'usure du moule.

Atteindre des exigences spécifiques : grâce à la technologie CNC, le moule peut être déformé sous n'importe quelle forme pour répondre aux exigences de fabrication de certains produits spécifiques.

Ensembles d'outils pour presse-plieuse

Poinçons et matrices

Ils sont des composants clés qui déterminent la forme de la pièce travaillée étant pliée et sont montés sur les barres de pression supérieure et inférieure pour contrôler la déformation de la zone de pliage de la feuille métallique.

Bases de matrices

Ces plateformes soutiennent et positionnent le poinçon supérieur et le moule inférieur. Elles sont connectées aux poinçons de presse plieuse pour permettre un changement rapide d'outils. Elles sont particulièrement utiles pour maintenir une cohérence sur plusieurs séries de production.

Aides au pliage

Pour aider les opérateurs à terminer rapidement et facilement les tâches de pliage, certaines aides comme des outils de mesure d'angle et des blocs de positionnement sont parfois utilisées. Ces outils sont très importants dans les applications à haute précision où même de petites déviations peuvent affecter le produit final.

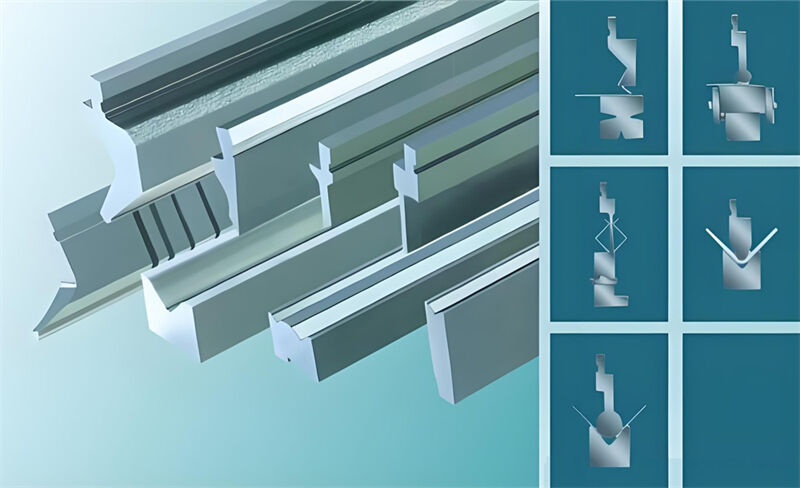

Systèmes de changement rapide

De nombreuses presse-plieuses modernes sont équipées de systèmes de changement rapide qui permettent aux opérateurs de changer rapidement les poinçons supérieurs et les matrices inférieures pour s'adapter à différentes tâches de pliage.

Cette fonctionnalité est cruciale pour les environnements de production à forte diversité de produits et faible volume, où les outils doivent être changés fréquemment pour s'adapter à différents travaux de pliage. Par exemple, dans un atelier de sous-traitance, un système de changement rapide permet des transitions rapides entre différents projets, améliorant ainsi l'efficacité globale.

Positionnement des pions

Ils sont utilisés pour positionner et maintenir précisément la pièce travaillée dans le moule pendant le processus de pliage. Cela est crucial pour les travaux répétitifs où le même pli doit être reproduit avec précision.

Protecteurs de moule

Les protecteurs de moule sont installés sur le bord du moule pour protéger les angles aigus de la pièce travaillée et prolonger la durée de vie du moule. Ils sont particulièrement importants lors du traitement de matériaux fragiles ou de haute valeur.

Emboutisseurs de moule

La connexion de la douille meurent à l'interface de poinçon facilite l'installation et le retrait rapides de la meurette. Cette fonctionnalité est avantageuse dans les environnements où les matrices doivent être changées rapidement pour maintenir l'efficacité de production.

SYSTÈME DE LUBRIFICATION

Répartissez uniformément le lubrifiant dans le rayon de la meurette pour réduire l'usure et les brûlures de la pièce travaillée.

Plaquettes de meurette/Modules

Elles sont utilisées pour soutenir l'onglet et aider à constituer l'ensemble d'outils. La rigidité est très importante.

Écrous

Contrôlez la profondeur du pliage en maintenant une distance constante entre les faces de pliage.

Les outils de redressage

Ils sont utilisés pour enlever la partie déformée et peuvent également être utilisés pour le réglage.

Porte-outils

Les porte-outils fixent l'outil à la presse plieuse. Les porte-outils modernes disposent souvent de mécanismes de changement rapide qui augmentent la productivité en réduisant le temps de réglage. Par exemple, dans un environnement de production à forte mixité, les porte-outils à changement rapide permettent aux opérateurs de changer rapidement entre différents outils, minimisant ainsi les temps d'arrêt.

Systèmes de serrage

Les systèmes de serrage utilisent généralement des serres, des blocs de serrage et des écrous d'ajustement pour maintenir les poinçons et matrices dans la position correcte. Un serrage sécurisé est essentiel pour empêcher que l'outil ne bouge pendant le processus de pliage, ce qui pourrait entraîner des erreurs. Par exemple, lors du pliage d'acier haute résistance, un système de serrage robuste assure que la matrice reste stable sous une forte pression.

Types d'outillages de plieuse

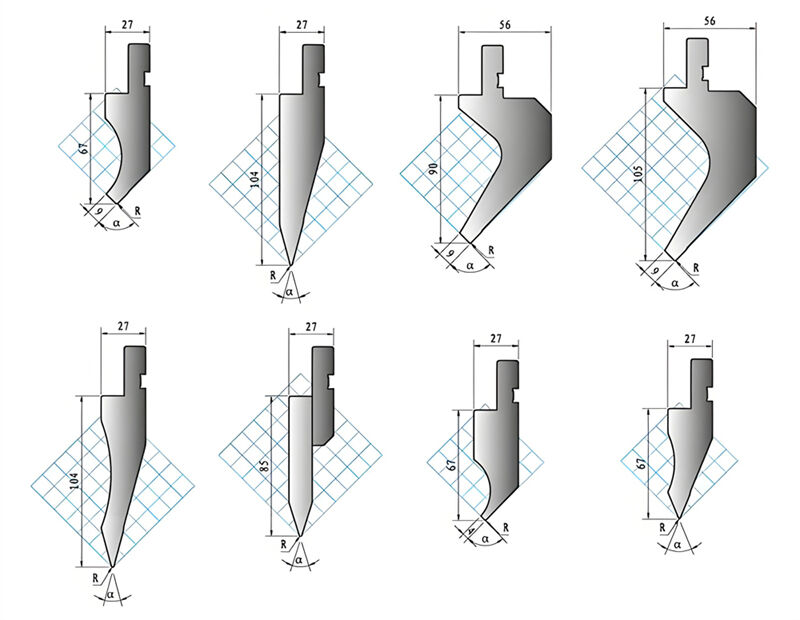

Profils de poinçons

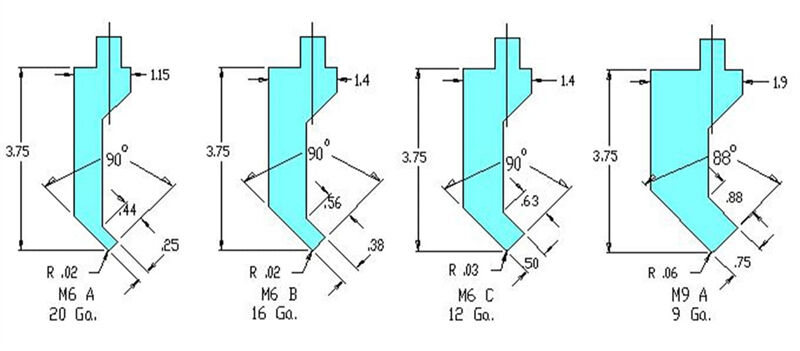

Le poinçon est l'outil supérieur dans l'outillage de presse plieuse et est monté sur la glissière de la presse plieuse. Il applique une force sur la pièce à usiner pour la plier en fonction de la forme du poinçon. Les poinçons sont disponibles en divers designs pour répondre à différents besoins de pliage du métal et de types de matériaux.

Poinçons standards

Les poinçons standards présentent un corps épais et une pointe étroite et sont polyvalents, souvent utilisés pour des tâches de pliage générales et des applications à haute tonnage. Ils conviennent pour réaliser des pliages standards tels que des angles de 90 degrés sur une variété de matériaux. Par exemple, un poinçon standard peut être utilisé pour créer un angle droit sur une feuille d'acier doux, garantissant des résultats cohérents sur plusieurs pièces.

Matière supérieure à angle aigu

Le poinçon à angle aigu est utilisé pour des angles compris entre 30 et 60 degrés et possède un corps épais et une pointe aiguisée. Il est généralement utilisé pour les pliages inférieurs à 30 degrés et peut gérer des angles jusqu'à 89 degrés. L'angle de la pointe du poinçon est généralement compris entre 28° et 34°.

Dimensions typiques

Largeur de dégagement : Varie de 1" à 1,5"

Hauteur de travail : Généralement environ 3,75"

Rayon de la pointe : Varie de 1/32" à 1/8"

Poinçons à cou-de-cygne

Les poinçons à cou-de-cygne ont un profil encastré qui permet des pliages complexes sans perturber la pièce travaillée. Conçus pour les profils en U, ces poinçons sont idéaux pour les boîtes profondes et autres formes complexes. Les poinçons à cou-de-cygne ont un corps allongé avec une zone encastrée pour éviter que les jambes de la pièce ne se heurtent. Par exemple, lors de la réalisation d'une rainure en U profonde dans une tôle, un poinçon à cou-de-cygne offre l'écartement nécessaire pour éviter d'endommager le matériau.

Poinçons pour cadres de fenêtres

Les poinçons pour cadres de fenêtres présentent un corps étroit et une pointe inclinée qui permettent de plier et de travailler autour des coins. La pointe est courbée vers l'intérieur du plieur. Elle peut être inclinée des deux côtés du pliage et est souvent utilisée pour fabriquer des cadres de portes et des châssis de fenêtres, et peut traiter efficacement la tôle pour la fabrication de cadres de fenêtres.

Poinçons étroits/épée

Avec une épaisseur uniforme sur toute la longueur, la géométrie des emboutisseurs étroits est droite sans coins, les rendant adaptés aux situations où l'espace est serré, idéal pour les derniers plis dans les fermetures de boîtes, et adapté aux opérations dans des espaces limités.

Emboutisseurs à extrémité arrondie

L'emboutisseur à extrémité arrondie a un bout rond plutôt qu'une arête tranchante, il est donc conçu pour effectuer des plis arrondis et peut être utilisé avec des matrices V standard pour les opérations de marquage et pour créer des profils courbés lisses. Le corps est généralement plus épais pour résister aux forces de flexion nécessaires.

Emboutisseurs Joggle (Outils en Z)

L'emboutisseur Joggle a une forme spécialisée qui produit des plis décalés et est utilisé dans des applications spéciales pour produire des profils en S. C'est un outil spécial, généralement utilisé pour un travail personnalisé spécifique, conçu pour réaliser deux plis en même temps. Il a un profil plus fin qu'un emboutisseur standard.

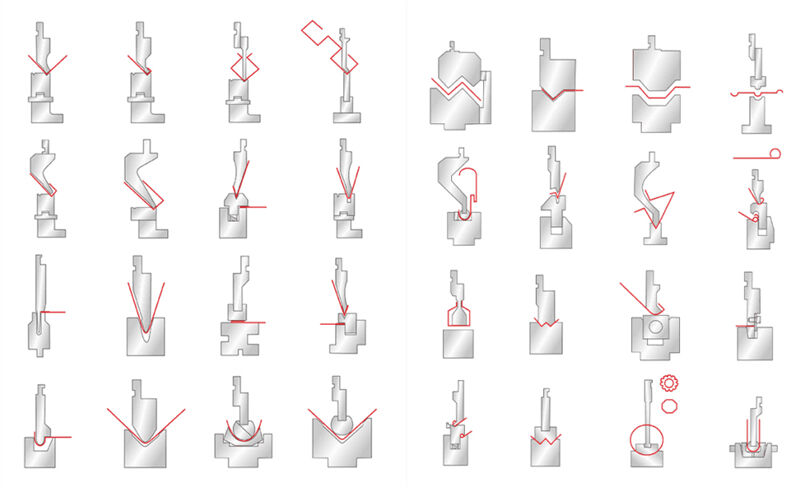

Moule inférieur

Le moule inférieur est l'outil situé en bas dans le plieuse à came et est installé sur la table de la presse. Lorsque l'enclume est abaissée, il fournit la force de réaction nécessaire pour former le métal. Les moules existent en différentes formes et tailles pour réaliser différents types de pliures.

Moule en V

Le moule en V est le type de moule le plus courant et est disponible en forme simple V, double V et multi-V. Il présente une rainure en forme de V. Il sert à créer des plis en V sur les pièces travaillées. La largeur et la profondeur de la rainure en V déterminent l'angle final du pli et l'arc. Il est disponible comme partie d'un module quadruple pour un remplacement facile.

Moule en U

Les matrices en forme de "U" sont utilisées pour créer des canaux et des plis plus profonds et sont idéales pour les opérations nécessitant des formes plus complexes. Conçues pour réaliser des plis en forme de U ou de C, cette matrice peut produire des plis de 90° à 180°. Par exemple, pour former des rainures profondes dans les tôles métalliques pour des pièces structurelles, les matrices en forme de "U" assurent une uniformité et une solidité.

Matrices à aplatir

Les matrices d'aplatissement sont utilisées pour aplatir le matériau plié afin d'assurer une finition lisse et brillante. Ces matrices sont essentielles pour obtenir un aspect professionnel pour le produit final, comme des tôles plates utilisées pour fabriquer des pièces de carrosserie automobile.

Matrices de décalage

Les matrices de décalage sont utilisées pour créer des plis en forme de Z ou des décalages et produisent deux angles en une seule passe. Elles améliorent la précision en maintenant les plis parallèles.

Radius Dies

Les matrices radius sont utilisées en combinaison avec des poinçons ronds pour former des pliages arrondis, résultant en un profil courbé et lisse.

Gooseneck Dies

La matrice gooseneck est conçue pour éviter les interférences avec la pièce travaillée, permettant de réaliser des pliages dans des espaces serrés ou autour de pliages existants. Elle est principalement utilisée pour enlever les bords ou rebords saillants sur la pièce et est idéale pour plier des profils de boîte profonde ou à rebord élevé.

Flanging Dies

Les matrices à flange sont utilisées pour créer des ourlets ou des ourlets qui améliorent l'esthétique et renforcent les bords des pièces en tôle.

Matrices à former des rainures

Les matrices à cannelure forment des canaux en forme de U en un seul coup, ce qui est plus efficace que la formation de canaux en U avec des matrices traditionnelles en V.

Matrices à aplatir

Les matrices à aplatir sont utilisées pour aplatir complètement les plis à angle vif et sont souvent utilisées en conjonction avec les opérations d'ourlet.

Matriçage à quatre voies

Les matrices à quatre voies présentent un canal en forme de V avec des tailles différentes sur chaque côté d'une seule matrice. Les matrices à multiples pliages sont utilisées pour produire deux ou plusieurs pliages en une seule opération et incluent des types spéciaux tels que les matrices décalées.

Types de moules de machine à plier

Type d'outil |

Caractéristiques |

Application |

Avantage |

Outils américains |

-Avec des angles aigus de 30 degrés à la fois sur l'emboutissage et le moule. |

-Adapté aux opérations de pliage sur une variété d'épaisseurs de matériaux et de profils. |

-Dur et fiable, il peut être utilisé pour diverses tâches. |

Outils de précision européens |

-Connus sous le nom d'outil "Promecam". |

-Adapté aux applications de cintrage à haute précision avec des exigences de précision élevées. |

-Réduire le rebond causé par des angles aigus, améliorer la précision du cintrage. |

Outil NewStandard |

- Combine les caractéristiques des États-Unis et de l'Europe. - Le poinçon et le moule ont un angle tranchant de 45 degrés. - Compatible avec les machines à plier des États-Unis et de l'Europe. |

- Convient pour diverses exigences de pliage. - Populaire dans les environnements de production qui nécessitent précision et flexibilité. |

- Les changements d'outils rapides améliorent l'efficacité opérationnelle. - Équilibrant polyvalence et précision, convient pour une variété de projets sans besoin de modifications importantes de la machine. |

VelatonRapid Tooling |

- Généralement utilisé pour les systèmes TruPunch - Haute précision, petites tolérances |

- Principalement utilisé pour des tâches de frappe haute précision, telles que le traitement de composants précis. - Convient aux besoins de production nécessitant des changements d'outils précis et fréquents. |

-Précision élevée, degré élevé de standardisation, changement rapide d'outils. -Durée de vie plus longue des outils, précision accrue. -Compatibilité forte des outils, adaptés à divers types de machines-outils. |

En conclusion

Le système de changement rapide d'outils Wila est principalement utilisé dans des situations nécessitant une grande précision et un changement fréquent d'outils, permettant un remplacement rapide des outils et convient pour l'usinage de pièces précises.

Les caractéristiques des moules américains sont un coût faible et une grande échelle de production, adaptés à une production en série avec des exigences de précision moins élevées.

Les moules européens mettent l'accent sur la précision et la stabilité, convient aux industries ayant des exigences de haute précision telles que l'automobile, l'électronique et l'aéronautique.

Les nouveaux outils standard possèdent une forte compatibilité et adaptabilité, permettant des ajustements rapides et des améliorations de l'efficacité de production dans divers environnements.

Sélection des matériaux pour les matrices de poinçonnage

L'efficacité et la durée de vie des matrices de pliage sont intrinsèquement liées à la force et au matériau de la matrice. En raison de la forte pression et des abrasifs générés lors du processus de pliage, la composition et le traitement de la matrice sont cruciaux.

L'importance de la haute résistance et de la résistance à l'usure

Les outils de machines de pliage peuvent résister à une pression stricte pendant leur fonctionnement. Une haute résistance assure que les outils ne se déformeront ou ne se casseront pas lorsqu'ils exercent une pression.

De plus, la résistance à l'usure est cruciale car elle détermine la durée de vie du produit. Les outils résistants à l'usure peuvent maintenir leur forme et leur fonction sur le long terme, assurant des effets de pliage constants et réduisant le besoin de remplacements fréquents.

Outils durcis

Une méthode pour améliorer la rigidité et la durabilité d'une machine de pliage consiste à durcir les matrices. Des matériaux spécifiques pour les matrices des machines de pliage sont populaires en raison de leur rigidité initiale et de leur capacité à être encore renforcés.

Par exemple

Acier au chrome-molybdène : cet alliage est réputé pour sa solidité et sa résistance à l'usure, atteignant un équilibre entre la force et la durabilité de la machine à plier, garantissant que l'outil peut supporter des opérations de pliage lourdes sans usure prématurée.

Acier Yasuki : l'acier Yasuki est un acier de haute qualité couramment utilisé pour des outils spécialisés, renommé pour sa dureté et son abrasivité exceptionnelles. Sa composition maintient des arêtes tranchantes, le rendant idéal pour les tâches de précision et de flexion.

Outils de raffinage à chaud

Le revenu ou le traitement thermique est un procédé qui améliore les propriétés des outils en métal. En soumettant le métal à des cycles contrôlés de chauffage et de refroidissement, il modifie sa structure moléculaire, améliorant ainsi ses performances.

Par exemple

Après le traitement thermique, la résistance et la durabilité au port du carbone de l'acier sont améliorées. Le processus de traitement thermique affine la structure granulaire de l'acier, le rendant plus solide et durable. Les outils en acier au carbone, après un traitement de revenu, sont moins sujets aux fissures et aux déformations, assurant une durée de vie plus longue de l'outil et un effet de flexion constant.

Maniement et installation des outils

L'efficacité opérationnelle d'un plieuse dépend de la qualité de l'outil, mais aussi de la manière dont l'outil est manipulé et installé. Une manipulation et une installation correctes peuvent maintenir des performances optimales, réduire l'usure et prolonger la durée de vie de l'outil. Voici les nuances de la manipulation et de l'installation des outils :

L'importance de la géométrie du moule

Pour obtenir l'effet de pliage, des conceptions complexes sont généralement réalisées pour la géométrie des matrices de pliage. La forme, l'angle et les dimensions de chaque matrice sont cruciales pour garantir la précision du processus de pliage. Lors de la manipulation et de l'installation de ces outils,

Assurez-vous que la géométrie de l'outil est conforme à l'opération de pliage prévue. L'utilisation d'un outil avec une géométrie incorrecte peut entraîner des résultats de pliage inexactes et endommager l'outil machine et la pièce.

Inspectez régulièrement le moule pour détecter toute usure ou dommage. Avec le temps, la forme géométrique du moule changera en raison de l'usure, ce qui affectera la qualité du pliage.

Le stockage approprié est crucial. Lors du stockage des outils, il est important de maintenir leur forme géométrique, en évitant de les empiler ou de les placer dans des positions qui pourraient entraîner une déformation.

Moules segmentés et leurs avantages

Les outils segmentés sont des outils divisés en plusieurs parties ou sections. Au lieu d'utiliser simplement des outils longs, les outils segmentés permettent aux opérateurs de presse-plieuse d'utiliser une combinaison de segments d'outils plus courts pour obtenir la longueur ou le réglage souhaité. Les avantages sont les suivants :

Flexibilité : Les outils segmentés offrent une plus grande polyvalence, les opérateurs peuvent associer des segments en fonction des exigences spécifiques du programme.

Facilité d'utilisation : Comparés aux outils plus longs, les outils courts sont plus faciles à utiliser, à installer et à réparer.

Réduction de l'usure : Si certains composants du moule sont usés ou endommagés, ces composants doivent être remplacés au lieu de tout le moule.

Coût avantageux : Les opérateurs peuvent investir dans un groupe segmenté plutôt que dans plusieurs outils longs pour différentes opérations, réduisant ainsi les coûts à long terme.

Procédures de travail optimisées : Les outils segmentés peuvent être réinitialisés rapidement, réduisant le temps de mise en place et augmentant la productivité.

L'Importance des Tolérances des Outils

Les tolérances des moules sont cruciales dans la production car elles déterminent le fonctionnement normal du produit, la plage de mesure des contenants esthétiques, ou d'autres caractéristiques physiques. Les principales raisons de leur importance sont les suivantes :

Amélioration de l'ajustement et de la fonction des composants : Cette tolérance garantit que les pièces s'assemblent avec d'autres pièces, évitant ainsi les problèmes fonctionnels et les incompatibilités.

Amélioration de l'apparence du produit final grâce aux tolérances : Les tolérances contribuent à l'esthétique du produit, comme s'assurer que les pièces sont alignées sans écarts visibles.

Prendre en compte une marge raisonnable pour les tolérances des outils : Des tolérances peuvent être permises tout en maintenant leur fonctionnalité.

Interchangeabilité des pièces : Les tolérances permettent le remplacement d'une seule pièce, facilitant ainsi l'entretien et la réparation.

Définition des tolérances pour la cohérence, la précision et l'exactitude : La définition des tolérances permet un meilleur contrôle de la cohérence, de la précision et de l'exactitude du produit.

Réduire les coûts : En définissant les tolérances dès le départ, les fabricants peuvent minimiser les erreurs coûteuses de fabrication et les retouches.

Questions fréquemment posées

1. Quelle est la principale différence entre les outils usinés avec précision et ceux qui ne le sont pas ?

Les matrices usinées avec précision sont fabriquées selon des tolérances extrêmement serrées, garantissant une grande précision et une cohérence sur l'ensemble des matrices. Ce niveau de précision est crucial pour les applications nécessitant des angles précis et une répétabilité, comme dans les industries aérospatiale ou de fabrication de dispositifs médicaux.

Les outils non usinés avec précision, bien qu'ils soient moins coûteux, ont des tolérances plus importantes et conviennent généralement aux applications où la précision n'est pas aussi critique. Le choix entre ces options dépend des exigences de production, les outils usinés avec précision étant plus désirables pour les tâches nécessitant une haute précision et une cohérence.

2. À quelle fréquence les outils de presse plieuse doivent-ils être calibrés ?

La fréquence de calibration dépend du volume de production, du type de matériau et des exigences en matière de précision. Pour les applications à haute précision ou les environnements de production continue, la calibration doit être effectuée hebdomadairement voire quotidiennement, car cela garantit une précision constante du pliage et minimise les écarts potentiels.

Dans les opérations moins intensives, des calibrations mensuelles ou trimestrielles peuvent suffire. Mettre en place un programme de calibration régulier qui correspond aux besoins de production peut aider à maintenir la précision et réduire le travail de reprise ou le gaspillage.

3. Quels facteurs affectent la durée de vie des outils de poinçonneuse ?

De nombreux facteurs influencent la durée de vie des outils, y compris la qualité du matériau, l'intensité d'utilisation, la dureté du matériau de l'ouvrage et les méthodes d'entretien. Les outils de poinçonneuse fabriqués en aciers outil de haute qualité ou traités avec des revêtements spéciaux durent généralement plus longtemps, en particulier dans des environnements de production à fort volume.

Un nettoyage régulier, une lubrification et une inspection peuvent également prévenir l'usure prématurée, ce qui peut considérablement prolonger la durée de vie de l'outil. De plus, éviter un tonnage excessif et suivre les lignes directrices opérationnelles recommandées peuvent protéger l'outil d'un stress excessif et prolonger sa durée de vie.

4. Les outils de pliage peuvent-ils être utilisés pour tous types de métaux ?

Bien que les outils de pliage soient largement utilisés, différents métaux nécessitent des caractéristiques spécifiques d'outils pour garantir des performances optimales. Par exemple, les métaux plus durs comme l'acier inoxydable ou le titane exercent une force plus importante sur le matriçage, donc des matrices en matériaux de haute résistance ou revêtus de carbure sont idéales pour ces applications.

Les métaux plus doux, comme l'aluminium, nécessitent moins de résistance du matriçage, mais des matrices ou poinçons plus doux peuvent être utilisés pour éviter les dommages à la surface. L'adaptation du matriçage au type de matériau optimise la durée de vie du matriçage et la qualité du pliage, améliorant ainsi l'efficacité globale de l'opération de pliage.

5. Comment choisir le bon outil de pliage pour mon projet ?

Tout d'abord, prenez en compte les caractéristiques du matériau, y compris le type, la résistance à la traction et la limite d'élasticité, car ces facteurs détermineront les besoins spécifiques en outillages. Les matériaux différents, tels que l'aluminium, l'acier au carbone et l'acier inoxydable, ont des propriétés uniques qui nécessitent des ajustements différents.

Ensuite, évaluez l'épaisseur et la longueur du matériau. L'ouverture du moule doit généralement être 8 fois l'épaisseur du matériau. La longueur du matériau déterminera la longueur de moule requise. L'angle et la forme du pliage sont critiques. Certaines formes de pliage, telles que les pliages en V ou les ourlets, nécessitent des outillages correspondants. Connaître la forme de pliage requise peut vous aider à choisir le bon moule.

Le profil de l'outil et la limite de charge sont également essentiels. Adaptez le profil de l'outil au type de travail, qu'il s'agisse d'un pliage en air, d'un pliage par contact ou d'un pliage à frapper, et assurez-vous que la limite de charge ne dépasse pas les capacités du plieuse pour éviter tout dommage.

La sélection doit être cohérente avec l'épaisseur du métal concerné. Utilisez la « règle 8×2 » et multipliez l'épaisseur la plus fine par 8 pour trouver la meule en V la plus petite requise. Les meules ajustables sont utiles pour les projets avec plusieurs plis.

Lors du choix d'un poinçon, basez-vous sur les exigences du travail. Prenez en compte le type de poinçon, comme standard, cygne ou angle aigu, et assurez-vous que le rayon du nez correspond à la valeur du rayon de formation pneumatique.

La précision et la compatibilité sont importantes pour obtenir une précision des pièces. Choisissez des outils avec une haute précision et des caractéristiques telles que le montage segmenté et auto-rétention pour un confort et une sécurité accrue. Pensez aux options d'outils et à la personnalisation. Bien que les outils standards conviennent pour les plis courants, des outils personnalisés peuvent être nécessaires pour répondre à des spécifications uniques afin d'améliorer l'efficacité de la formation.

Enfin, prêtez attention à l'installation et au fonctionnement. Les outils qui permettent le chargement frontal peuvent réduire le temps de mise en place. Pour les projets nécessitant des changements d'outils fréquents, équiper chaque plieuse hydraulique avec une bibliothèque d'outils dédiée peut améliorer l'efficacité.