Comment choisir la bonne machine de pliage pour une production en petites séries ?

Dans le domaine du traitement des métaux, les machines de pliage sont un équipement clé pour la mise en forme des tôles. Pour les besoins de production en petites séries, savoir comment choisir une machine capable de répondre aux exigences de traitement précis et qui présente des caractéristiques efficaces et flexibles est un problème rencontré par de nombreuses entreprises. Cet article analysera en profondeur les points clés de l'achat pour vous aider à trouver la solution qui correspond le mieux à vos besoins de production.

Bases des machines de pliage pour la production en petites séries

Les machines de pliage modernes sont passées des types mécaniques traditionnels à des équipements de précision intégrant la technologie CNC, la transmission hydraulique et le contrôle intelligent. En considérant les caractéristiques de la production en petites séries, l'équipement idéal doit posséder trois caractéristiques clés : une capacité rapide de changement de moule (changer entièrement le moule en 15 minutes), une répétabilité d'angle de ±0,1°, et une adaptabilité de traitement pour supporter une variété de matériaux (comme l'acier inoxydable, l'alliage d'aluminium, l'acier au carbone). Ce type d'équipement est généralement équipé d'un système de moules modulaire, qui peut considérablement réduire le coût unitaire de la production en petites séries.

Facteurs clés pour choisir une machine de pliage en petites séries

Dimensions de l'équipement et capacité de traitement

Il est recommandé de sélectionner des équipements de petite et moyenne taille avec une longueur de table de travail de 4 à 6 mètres et une pression nominale de 100 à 250 tonnes. Par exemple, lors du traitement d'acier inoxydable de moins de 2 mm, un modèle de presse de 160 tonnes peut répondre aux besoins et économiser 30 % de l'espace au sol. Formule de correspondance des paramètres clés : Pression requise (tonnes) = (8×résistance à la traction×épaisseur de plaque²×longueur développée)/(ouverture du moule inférieur×1,33).

Précision et répétabilité

Le nouveau génération de système électro-hydraulique servo assisté d'un dispositif de détection laser en temps réel peut contrôler l'erreur d'angle dans ±0,05°. Il est recommandé de choisir un modèle équipé d'un système de contrôle haute précision comme le DELEM DA-69T ou l'ESA S640, qui dispose d'une fonction de compensation automatique de flexion et est particulièrement adapté au traitement de pièces de précision avec des exigences élevées de cohérence.

Confort d'utilisation et efficacité de débogage

Les équipements présentant les caractéristiques suivantes peuvent augmenter l'efficacité de plus de 40 % :

- Interface homme-machine (HMI) tactile

- Système de reconnaissance automatique des matrices

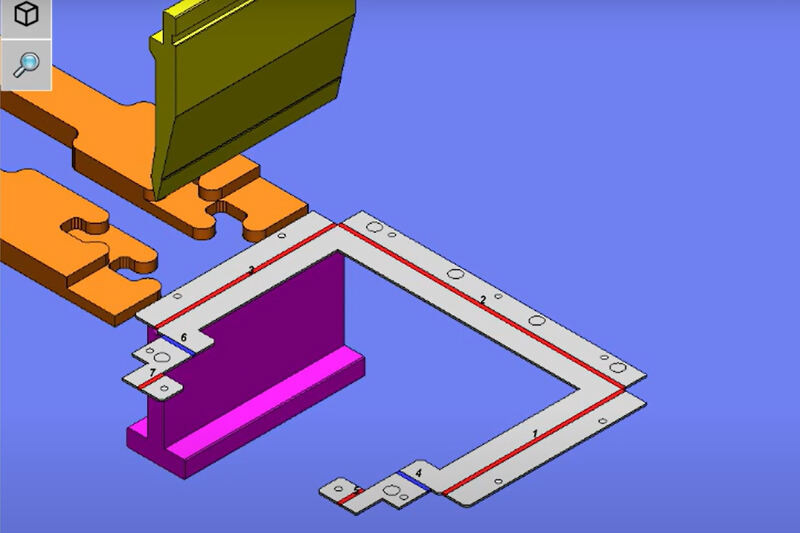

- Programmation graphique en 3D

- Base de données des paramètres de processus

Personnalisation et polyvalence

Système à plusieurs axes (au minimum X1/X2/R trois axes) avec un ajustement segmenté du moule supérieur peut réaliser le traitement de pièces complexes spéciales. Certains modèles haut de gamme soutiennent également :

- Gestion automatique de la bibliothèque de matrices

- Algorithme d'optimisation de la séquence de pliage

- Fonction de diagnostic à distance

Modèles de machines à plier recommandés pour une production en petites séries

Machine de pliage CNC intelligente

Avantages clés :

Equipée d'un système d'optimisation de processus IA

Prend en charge la programmation hors ligne (compatible avec les fichiers SolidWorks)

Technologie de commande par servomoteur avec une réduction de 25 % de la consommation d'énergie

Sécurité standard avec rideau de lumière et protection de l'opération à deux mains

Machine de pliage hydraulique

Caractéristiques exceptionnelles :

Précision de synchronisation des cylindres double de 0,02 mm

Dispositif de changement de moule automatique optionnel

Solution économique (le prix est d'environ 60 % des modèles CNC)

Coût de maintenance faible

FAQ

Quelle presse à plier convient le mieux à la production en petites séries ?

Il est recommandé de donner la priorité aux modèles CNC équipés d'une commande par moteur servo. En prenant un exemple de châssis en acier inoxydable 304 avec une capacité de traitement de 500 pièces/mois, la configuration recommandée est :

200 tonnes de pression

positionnement arrière à 6 axes

Avec fonction de compensation des moules

Capacité de stockage de programmation ≥ 500 groupes

Comment garantir un débogage précis de la presse à plier ?

Mettre en œuvre la "méthode de calibration en 5 étapes" :

Utilisez un niveau de 0,02 mm/m pour ajuster le châssis de la machine

Détecteur laser de parallélisme du chariot (erreur ≤ 0,05 mm)

Test de positionnement répété de l'arrêt arrière (3 écarts de mesure < 0,03 mm)

Vérification du pliage d'essai (au moins 5 dimensions clés doivent être mesurées lors de l'inspection du premier article)

Archivage des paramètres (mettre en place un système de cartes de processus)

Fréquence d'entretien des machines de pliage en petite série?

Le plan d'entretien suivant est recommandé :

Quotidien : Vérification de la lubrification des rails + vidange de la ligne d'air

Mensuel : Détection de la contamination de l'huile hydraulique (niveau NAS 9 ou moins)

Trimestriel : Calibration de l'encodeur du moteur servo

Toutes les 2000 heures : Entretien préventif complet (y compris le remplacement des joints)

Résumé

Lors du choix d'une machine de pliage pour une production en petites séries, il est recommandé d'adopter la méthode d'évaluation "3+2" : se concentrer sur les trois indicateurs clés de niveau de précision, d'efficacité de changement et de capacité d'extension, tout en prenant en compte les deux dimensions secondaires de niveau de consommation d'énergie et de service après-vente. Les équipements modernes de pliage ont développé de nombreuses fonctions optimisées pour la production en petites séries, telles que la technologie de pliage adaptatif, le système de simulation de moule virtuel, etc. Ces innovations peuvent considérablement améliorer les bénéfices globaux de la production en petites séries. Lors de l'achat effectif, il est recommandé d'organiser un essai de traitement sur place pour vérifier si les performances réelles de l'équipement répondent aux exigences spécifiques du processus.