Guide d'évaluation de la précision et des performances du plieuse à came

Guide d'évaluation de la précision et des performances du plieuse à came

Dans la fabrication des métaux, les plieuses à came servent d'équipements critiques pour obtenir des plis précis dans la tôle. L'exactitude et l'efficacité de ces machines influencent directement la qualité du produit et le débit de production. Ce guide complet présente des approches systématiques pour évaluer à la fois la précision et les performances opérationnelles des équipements de pliage à came, en assurant une fonctionnalité optimale tout au long de leur durée de vie.

Évaluation de la précision de la plieuse à came

L'évaluation de la précision se concentre sur trois aspects fondamentaux qui déterminent l'exactitude du pliage :

1. Mesure de l'angle de pliage

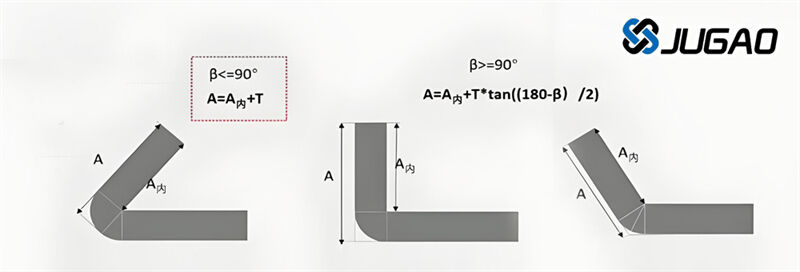

Utilisez des mesureurs d'angle numériques ou des équerres à haute précision pour mesurer les angles formés par rapport aux tolérances spécifiées. Pour des résultats optimaux :

Effectuez les mesures immédiatement après le pliage, lorsque les effets de mémoire du matériau sont encore présents

Comparez plusieurs échantillons provenant de différentes positions le long de la longueur de travail

Documentez les variations dépassant ±0,5° comme des problèmes potentiels de calibration

2. Vérification de la parallélisme

L'alignement des outils affecte de manière critique l'uniformité du pliage. Protocole de vérification :

Installez des indicateurs à aiguille sur le chariot à intervalles de 200 mm

Effectuez des mouvements complets tout en enregistrant les écarts

Tolérance acceptable : ≤0,02 mm pour 100 mm de longueur de travail

Corriger le désalignement grâce aux ajustements de l'outil ou à la recalibration de la machine

3. Analyse de la Cohérence du Procédé

Tests de Cohérence

Exécuter des tests de cintrage séquentiels avec des paramètres identiques pour évaluer :

Reproductibilité de l'angle sur plus de 20 cycles consécutifs

Cohérence du retour élastique du matériau

Modèles d'usure des outils affectant la stabilité dimensionnelle

Les méthodes de contrôle statistique des processus aident à identifier les tendances en développement nécessitant une intervention.

Évaluation des Performances Opérationnelles

Au-delà de la précision, les métriques opérationnelles déterminent l'efficacité de production :

1. Optimisation du temps de cycle

Temps pour effectuer des cycles de pliage complets, de la descente du vérin jusqu'à son retour

Comparer les temps réels avec les spécifications du fabricant

Analyser les profils d'accélération/décélération pour identifier les opportunités d'amélioration

Cibler ≥90 % de la vitesse de cycle nominale dans des conditions de production

3. Fonctionnalité du système de contrôle

Interface de contrôle

Les systèmes CNC modernes doivent démontrer :

Une interface de programmation intuitive et réactive

Un retour précis de la position des axes

Capacités de prévention des erreurs prédictives

<100ms latence d'exécution de la commande

Exécuter des programmes de test combinant plusieurs séquences de flexion pour vérifier la stabilité.

4. Évaluation du Système Hydraulique

Surveiller les transducteurs de pression pendant le fonctionnement pour identifier :

Détérioration de l'efficacité de la pompe

Temps de réponse des vannes

Fluctuations de pression dépassant ±5 % de la valeur de consigne

Signatures thermiques anormales indiquant l'usure des composants

Tenir des journaux de pression détaillés pour planifier l'entretien prédictif.

Questions fréquemment posées

Q : Quelle est la méthode la plus précise pour la vérification de l'angle de flexion ?

R : Les systèmes de mesure au laser offrent une précision de ±0,1°, bien que des équerres numériques (±0,5°) suffisent pour la plupart des applications lorsqu'elles sont correctement calibrées.

Q : Comment résoudre les angles de flexion incohérents sur toute la longueur de travail ?

R : Vérifiez d'abord la parallélisme des outils, puis recherchez la déflexion du chariot à l'aide de jauge de contrainte. Une compensation thermique peut être nécessaire pour les machines avec une longueur de travail >3m.

Q : Fréquence recommandée d'évaluation pour les équipements de production ?

R : Effectuez des vérifications de base hebdomadaires, une évaluation complète trimestrielle, ou après 50 000 cycles. Augmentez la fréquence lorsque vous travaillez avec des matériaux à haute résistance.

Conclusion

L'évaluation systématique des équipements de plieuse à came intègre à la fois la vérification de la précision et le benchmarking des performances. La mise en œuvre de protocoles d'évaluation réguliers minimise les écarts de qualité tout en maximisant l'utilisation des équipements. Pour les applications spécialisées nécessitant des tolérances plus serrées, envisagez d'intégrer des systèmes de mesure automatisés avec des capacités d'ajustement en temps réel du processus.

Les produits principaux de JUGAO CNC MACHINE incluent des machines de découpe laser, des machines de pliage hydraulique CNC, des machines de soudage laser, des machines de cisaillement et des machines de cintrage de tubes, entre autres, utilisés dans le traitement des tôles, les châssis, l'éclairage, les téléphones portables, l'industrie 3C, les ustensiles de cuisine, les salles de bain, la mécanique des pièces automobiles et les industries de la quincaillerie. N'hésitez pas à consulter en ligne pour en savoir plus sur les informations concernant les machines.