Caminos Futuros de la Innovación Tecnológica en Prensas de Frente

Tabla de Contenido

Automation Revolution: Redefiniendo Paradigmas de Producción

○ Integración de Líneas de Producción Inteligentes

○ Avances en Sistemas de Control Adaptativo

Ecosistema Digital: Fabricación Definida por Software

○ Tecnología de Gemelo Digital de Extremo a Extremo

○ Integración Profunda del IoT Industrial

Transformación Verde: Prácticas Sostenibles de Fabricación

○ Sistemas de Gestión Energética en Bucle Cerrado

○ Innovaciones en el Diseño de Cumplimiento Ambiental

Convergencia Tecnológica: Perspectiva para Soluciones de Nueva Generación

Análisis Técnico Fundamental

Automation Revolution: Redefiniendo Paradigmas de Producción

Integración de Líneas de Producción Inteligentes

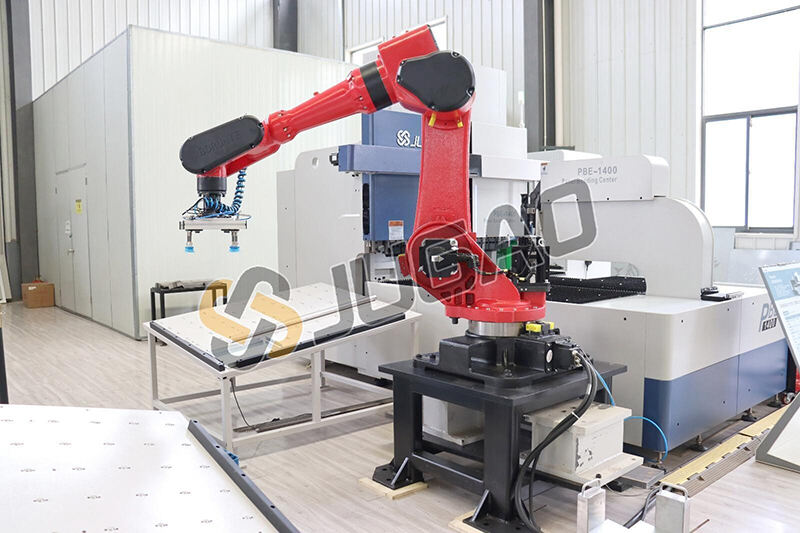

La automatización moderna de frenos de prensa ha evolucionado de actualizaciones de máquinas individuales a la colaboración de toda la línea. Al integrar robots colaborativos de seis ejes, sistemas de manejo de materiales AGV y módulos de almacenamiento inteligente, los fabricantes logran operaciones sin intervención humana desde la carga de materias primas hasta el clasificado de productos terminados. Estos sistemas mejoran la eficiencia general en más del 40%, mientras que la tecnología de posicionamiento por visión asegura una repetitividad en el doblado dentro de ±0.05mm, reduciendo significativamente las fluctuaciones de calidad causadas por la intervención manual.

Avances en Sistemas de Control Adaptativo

Los sistemas de control adaptativo impulsados por algoritmos de aprendizaje profundo se están convirtiendo en referentes de la industria. A través de la adquisición de datos en tiempo real desde sensores de presión, detectores láser y otras entradas multisource, estos sistemas optimizan dinámicamente los algoritmos de compensación de ángulos. Por ejemplo, al procesar acero de alta resistencia con efectos significativos de resorte, el sistema ajusta automáticamente las aberturas del molde, mejorando la precisión de compensación de ±0.3° (valores empíricos tradicionales) a ±0.1°. Esta lógica auto-evolutiva permite que el equipo se adapte a demandas crecientemente complejas de procesamiento multimaterial.

Ecosistema Digital: Fabricación Definida por Software

Tecnología de Gemelo Digital de Extremo a Extremo

La integración profunda del software CAD/CAM con el equipo físico ha dado lugar a plataformas de gemelo digital. Los ingenieros pueden completar validaciones de todo el proceso, desde la modelización en 3D y la simulación del proceso hasta el análisis de esfuerzos, en entornos virtuales, prediciendo con precisión la deformación del metal durante el doblado. Estudios de caso muestran que esta tecnología redujo los ciclos de moldeo de prueba de un fabricante de piezas automotrices de 15 días a 72 horas, con una disminución del 22% en el desperdicio de material.

Integración Profunda del IoT Industrial

Los sistemas de monitoreo remoto respaldados por arquitecturas de cómputo perimetral y 5G logran una respuesta a nivel de milisegundos. Al implementar sensores de análisis de vibración y módulos de monitoreo del estado del aceite hidráulico, el equipo puede predecir fallos de componentes críticos (por ejemplo, rodamientos de motores de servomecanismos) con 14 días de anticipación. Además, los sistemas de certificación de datos de proceso basados en blockchain están abordando los estrictos requisitos de trazabilidad en la fabricación aeroespacial.

Transformación Verde: Prácticas Sostenibles de Fabricación

Sistemas de Gestión Energética de Bucle Cerrado

Las prensas de servomecanismo eléctricas de próxima generación emplean tecnología de inversor bidireccional para devolver la energía de frenado a la red, reduciendo el consumo de energía en un 65 % en comparación con los modelos hidráulicos tradicionales. Los datos experimentales indican que los sistemas híbridos con supercondensadores recuperan el 32 % de la energía inercial durante el procesamiento continuo de placas de acero inoxidable de 2 mm, logrando una reducción anual de carbono de 8,6 toneladas por máquina.

Innovaciones en el Diseño de Cumplimiento Ambiental

Los sistemas hidráulicos de bajo ruido conformes con los estándares ISO 50001 utilizan la sinergia de bombas variables y acumuladores para reducir el ruido en reposo de 85 dB(A) a 72 dB(A). Al mismo tiempo, reemplazar el aceite mineral por fluidos hidráulicos de base biológica reduce las emisiones de CVO en un 46 % durante el ciclo de vida del equipo, alineándose con las regulaciones de EcoDesign de la UE para 2025.

Convergencia Tecnológica: Perspectiva para Soluciones de Nueva Generación

Los sistemas de propulsión electro-hidráulicos híbridos están rompiendo límites tradicionales: los sistemas hidráulicos permiten un avance rápido durante el roughing, mientras que los modos eléctricos de servo garantizan precisión en el acabado, logrando una relación de eficiencia-energía líder en la industria de 1:0,78. Además, se proyecta que los algoritmos de optimización de procesos impulsados por la informática cuántica reducirán el tiempo de programación para dobleces curvos complejos a minutos para 2025.

Análisis Técnico Fundamental

| Dimensión Técnica | Valor Innovador |

| Automatización | Permite la producción continua las 24/7, reduce los costos de mano de obra en un 57% y aumenta el OEE (Overall Equipment Effectiveness) al 89% |

| Digitalización | Reduce los ciclos de desarrollo de productos en un 40%; las bases de datos de procesos mejoran la eficiencia en la formación de nuevos empleados en un 300% |

| Sostenibilidad | Reduce el consumo total de energía en un 52%, la huella de carbono en un 38% y los costos de cumplimiento en un 65% |

Conclusión

La ola de innovación en la tecnología de frenos de prensa avanza a lo largo de tres ejes: inteligencia, digitalización y sostenibilidad. En los próximos cinco años, frenos de prensa cognitivos con capacidades de autodiagnóstico, plataformas de fabricación colaborativa basadas en la nube y soluciones impulsadas por hidrógeno de cero carbono podrían redefinir la competencia en las industrias de conformado de metales. Para los fabricantes, adoptar estas tendencias no solo es crucial para mejorar la competitividad, sino también un camino esencial hacia la transformación de la Industria 4.0.