Factores que afectan la tonelada de las máquinas plegadoras

Métodos de doblado

| Métodosde doblado | Influenciaen la tonelada de las máquinas de doblado |

| Doblado en aire | Requiere más toneladas que el doblado neumático porque la matriz superior toca fondo en la cavidad. El material entra en contacto con la punta de la matriz superior y la pared lateral de la cavidad inferior. La tonelada es mayor, pero no tanto como en el grabado. |

| Doblado por fondo | Requiere más toneladas que el doblado en aire porque la matriz superior toca fondo en la cavidad. El material entra en contacto con la punta de la matriz superior y la pared lateral de la cavidad. La tonelada es mayor, pero no tanto como en el grabado. |

| Grabado | Requiere la tonelada más alta. El punzón y el matiz están en contacto completo con el material, comprimiendo y adelgazando el material. Se utilizan fuerzas muy grandes para hacer que el material se ajuste al ángulo del matiz de la máquina de doblado. |

Los diferentes métodos de doblado de metales requieren diferentes toneladas. Por ejemplo, en el doblado en aire, la tonelada puede aumentarse o disminuirse cambiando el ancho de apertura del matiz.

El radio de doblez afecta al ancho de apertura del matiz. En este caso, el factor de método debe agregarse a la fórmula. Al usar el doblado inferior e impresión, la tonelada requerida es mayor que en el doblado en aire.

Si calcula la tonelada para el doblado inferior, necesita multiplicar la tonelada por pulgada de doblado en aire por al menos cinco. Si utiliza estampación, la tonelada requerida puede ser incluso mayor que para el doblado inferior.

Ancho del matiz

Ya hemos aprendido que en el doblado en aire, la tonelada requerida disminuye a medida que aumenta el tamaño de la abertura del troquel y aumenta a medida que disminuye el tamaño de la abertura.

Esto se debe a que el ancho de la abertura del troquel determina el radio de curvatura interior, y un radio de troquel más pequeño requiere más toneladas.

En el doblado en aire, la relación del troquel es típicamente de 8:1, lo que significa que la distancia de la abertura del troquel es ocho veces el grosor del material. En este caso, el grosor del material es igual al radio de curvatura interior.

Fricción y Velocidad

En el doblado en aire, la punta debe pasar por la abertura inferior del troquel para doblar la hoja metálica. Si la superficie de la hoja metálica no está lubricada, la fricción entre el troquel y la hoja metálica aumenta, requiriendo más toneladas para doblar la hoja metálica y reduciendo el efecto de resorte del material.

Por el contrario, si la superficie de la hoja metálica es lisa y lubricada, la fricción entre el molde y la hoja metálica disminuye, reduciendo la tonelada requerida para doblar la hoja metálica. Sin embargo, esto aumentará el efecto de resorte de la hoja metálica.

La velocidad de doblado también afecta la tonelada requerida. A medida que aumenta la velocidad de doblado, disminuye la tonelada requerida. Aumentar la velocidad también reduce la fricción entre el molde y la hoja, pero esto también incrementa el efecto de resorte de la hoja.

Propiedades del material

La tonelada se refiere a la fuerza que la prensa de doblado aplica a la chapa metálica. Por lo tanto, el rango de fuerzas de doblado depende del grosor y la resistencia a la tracción de la chapa metálica que se está doblando.

Tipo de Material

Un factor es el tipo de material que se está doblando. Materiales con mayores resistencias a la tracción, como el acero inoxidable o aleaciones de alta resistencia, requieren más fuerza para doblarse que metales más suaves, como el aluminio o el cobre. Por ejemplo

Acero inoxidable (grado 316): resistencia a la tracción ~620 MPa; resistencia a la fluencia ~290 MPa.

Cobre: resistencia a la tracción ~210 MPa; resistencia al esfuerzo ~69 MPa.

Los materiales más suaves, como el aluminio, presentan menos resistencia, lo que reduce los requisitos de tonelaje pero aumenta el potencial de recuperación elástica.

Resistencia a la tracción y Resistencia al esfuerzo

Diferentes materiales tienen diferentes resistencias a la tracción, lo que afecta directamente la fuerza requerida para doblar. Por ejemplo, el acero inoxidable generalmente requiere más tonelaje que el acero dulce o el aluminio.

La resistencia a la tracción es el estrés máximo que un material puede soportar bajo una carga constante. Si se aplica y mantiene este estrés, el material eventualmente se romperá. Por otro lado, la resistencia al esfuerzo es el estrés en el que un material comienza a deformarse plásticamente.

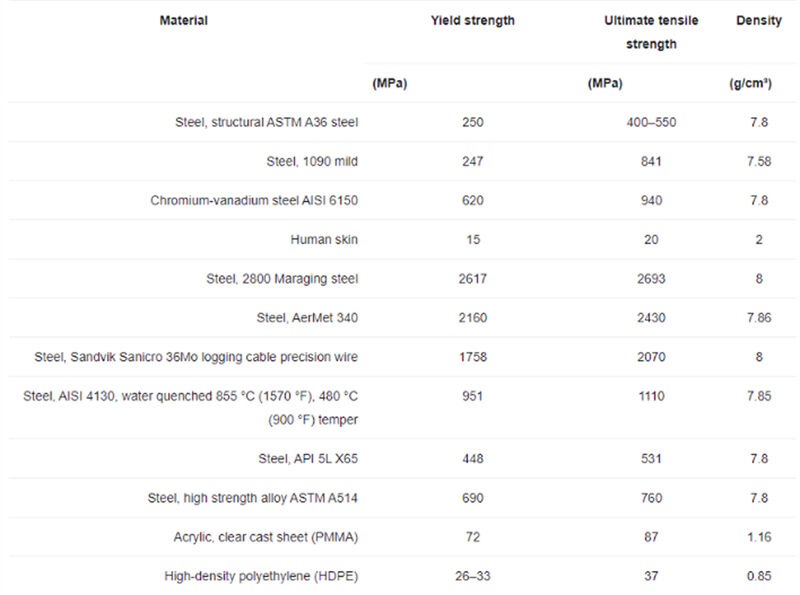

Resistencias a la tracción típicas de algunos materiales

Grosor del material

Otro factor importante es el grosor de la chapa metálica. Cuanto más grueso sea el material, mayor será la tonelada requerida, y viceversa. Los materiales más gruesos requieren múltiples veces más toneladas debido a su mayor resistencia a la deformación.

Por ejemplo, duplicar el grosor de la chapa metálica duplicará la fuerza requerida. En general, cuanto más grueso sea el material, mayor será la tonelada o fuerza necesaria para formarlo.

| Materiales | Grosor (mm) | Radio de curvatura (mm) | Multiplicador de toneladas | Tonelada requerida (toneladas/metro) |

| Acero dulce | 1 | 1 | 1 | 10 |

| Acero dulce | 2 | 2 | 1 | 40 |

| Acero dulce | 3 | 3 | 1 | 90 |

| Aluminio (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminio (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminio (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Acero inoxidable (304) | 1 | 1 | 1.45 | 14.5 |

| Acero inoxidable (304) | 2 | 2 | 1.45 | 58 |

| Acero inoxidable (304) | 3 | 3 | 1.45 | 130.5 |

| Acero dulce | 2 | 1 | 1 | 60 |

| Acero dulce | 2 | 3 | 1 | 30 |

| Acero inoxidable (304) | 2 | 1 | 1.45 | 87 |

| Acero inoxidable (304) | 2 | 3 | 1.45 | 43.5 |

La tabla muestra que

1. A medida que aumenta el grosor del material, la tonelada requerida para todos los materiales aumenta significativamente. Duplicar el grosor de 1 mm a 2 mm multiplica por cuatro la tonelada.

2. El aluminio requiere aproximadamente un 45% más de tonelada que el acero dulce del mismo grosor, y el acero inoxidable requiere aproximadamente un 45% más de tonelada que el acero dulce.

3. Reducir el radio de curvatura interior mientras se mantiene la espesor constante aumenta la tonelada requerida. Reducir a la mitad el radio de 2 mm a 1 mm aumenta la tonelada en un 50%.

4. El multiplicador de toneladas varía según el tipo de material y la resistencia a la tracción. En este ejemplo, es 1.0 para acero dulce, 0.45 para aluminio 5052-H32, y 1.45 para acero inoxidable 304.

Rebote elástico

Después de doblar, los materiales tienden a rebotar ligeramente hacia su forma original. Los materiales de alta resistencia tendrán más rebote elástico, por lo que es necesario ajustar la tonelada y las herramientas para lograr ángulos precisos.

Longitud y ángulo de doblez

Longitud de Doblado

La longitud de doblado de la mesa de plegadora es la longitud máxima que una hoja de metal puede ser doblada. La longitud de doblado de la plegadora debe ser ligeramente mayor que el material a doblar.

Si la longitud de la mesa es incorrecta, se puede producir daño en el troquel u otros componentes. Un calculador de carga de doblado puede ayudar a determinar la tonelada requerida en base al grosor del material y otros factores como la longitud de doblado y el ancho de apertura V.

Ángulo de curvatura

Cuanto mayor sea el ángulo, mayor será la tonelada requerida debido a la compresión aumentada del material en el punto de doblado. Por el contrario, los ángulos más grandes requieren menos fuerza pero pueden resultar en dobleces menos precisos.

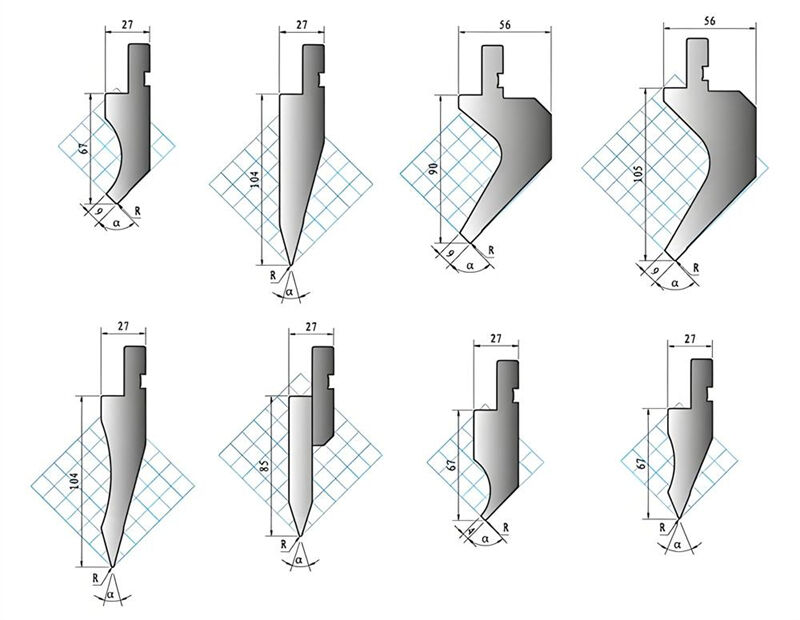

Factores de herramientas

Los punzones de la plegadora también son un factor a considerar. Estos punzones también tienen limitaciones de carga de doblado. Los punzones en forma de V con ángulo recto pueden manejar cargas de tonelaje mayores.

Dado que los mueres de ángulo agudo tienen un ángulo más pequeño y se fabrican con menos material, como los mueres de cuello de ganso, no están tan inclinados a manejar cargas pesadas.

Al usar diferentes mueres, su fuerza máxima de doblado no debe ser excedida. Además, el radio del muere y el radio de doblado también afectan los requisitos de tonelaje.

Un radio de muere más grande puede resultar en un aumento de la fuerza requerida para doblar. De manera similar, cuanto mayor sea el radio de doblado, mayor será el tonelaje requerido.

La relación entre el ancho de apertura del muere y el espesor del material es otro factor a considerar. Para materiales más finos, se recomienda una relación de muere más baja (como 6 a 1).

Los materiales más gruesos pueden requerir una relación de muere más alta (como 10 a 1 o 12 a 1) para reducir la fuerza de doblado y mantener la aplicación dentro de las capacidades de la máquina de doblado.

Desgaste a largo plazo de la herramienta

Desgaste gradual:

Con el tiempo, las operaciones repetidas de alta presión hacen que las herramientas pierdan su filo y su integridad estructural. Si no se aborda, este desgaste puede llevar a dobleces inconsistentes y una reducción en la calidad de las piezas.

Impacto en la vida útil de la herramienta:

Sobrecargar una herramienta más allá de su capacidad nominal (por ejemplo, mecanizar chapa gruesa con un troquel estrecho) puede causar microgrietas o un fallo catastrófico durante la operación. Las inspecciones regulares son esenciales para prevenir tiempos de inactividad inesperados o riesgos de seguridad.

Requisitos de Mantenimiento:

Las herramientas sobrecargadas requieren un mantenimiento o reemplazo más frecuentes, lo que aumenta los costos operativos. Los sistemas de monitoreo o software de mantenimiento predictivo pueden ayudar a identificar patrones de desgaste temprano y optimizar el uso de las herramientas.