Herramienta de Plegado de Chapa

¿Qué es un troquel de máquina plegadora?

Definición y funciones principales

Una máquina plegadora es un dispositivo utilizado para doblar chapas metálicas, que puede transformar piezas en blanco en componentes con formas y tamaños específicos bajo la presión de la máquina plegadora.

El troquel de la máquina de doblado consiste en un punzón y un troquel inferior, que cooperan entre sí para el punzonado, formado y separación de chapas metálicas. El troquel para formar tiene una cavidad, y el troquel para separar tiene un borde cortante.

Para los principiantes, es necesario entender que el propósito principal del troquel de la máquina de doblado es permitir que la máquina doble varios metales en diferentes ángulos. En este proceso, una pieza de chapa metálica desliza entre dos herramientas: la herramienta superior (punzón) desciende hacia la herramienta inferior (troquel) para doblar la parte de la chapa metálica.

Los troqueles de la máquina de doblado se dividen en troqueles manuales, troqueles hidráulicos y troqueles CNC. Los troqueles de máquina hidráulica se pueden dividir en sincronización por eje de torsión, sincronización máquina-hidráulica y sincronización electro-hidráulica según el método de sincronización. Los troqueles de máquina hidráulica se pueden dividir en tipos ascendentes y descendentes según el método de movimiento.

Importancia en el doblado de metales

Determinar la forma de doblado y precisión dimensional: La forma y tamaño del molde pueden determinar directamente la forma de doblado, como el ángulo, radio de curvatura, etc., lo cual está estrechamente relacionado con la calidad del producto.

Controlar el proceso de doblado: La herramienta puede fijar la placa metálica en una posición específica y controlar su deformación bajo presión para mantener la consistencia del doblado.

Mejorar la eficiencia de producción: Al cambiar rápidamente el molde, se puede completar el cambio de moldes de productos diferentes en unos pocos milisegundos, lo que reduce considerablemente el ciclo de cambio.

Extender la vida útil: La vida útil de las herramientas hechas de materiales abrasivos y tratadas en la superficie se puede extender varias veces.

Reducir los costos de producción: El uso de moldes de precisión puede aumentar la productividad y reducir la tasa de desechos causada por el desgaste del molde.

Lograr requisitos específicos: A través de la tecnología CNC, el molde se puede doblar en cualquier forma para cumplir con los requisitos de fabricación de ciertos productos específicos.

Ensamblajes de Herramientas para Prensado

Punzones y Matrices

Son componentes clave que determinan la forma de la pieza que se está doblando y se montan en las varillas de presión superior e inferior para controlar la deformación del área de doblado de la hoja metálica.

Bases de Matriz

Estas plataformas soportan y posicionan el punzón superior y el molde inferior. Están conectadas a los punzones de la prensa para permitir un cambio rápido de herramientas. Son particularmente útiles para mantener la consistencia en múltiples series de producción.

Ayudas para doblar

Para ayudar a los operadores a completar rápidamente y fácilmente las tareas de doblado, a veces se utilizan ayudas como herramientas de medición de ángulos y bloques de posicionamiento. Estas herramientas son muy importantes en aplicaciones de alta precisión donde incluso pequeñas desviaciones pueden afectar el producto final.

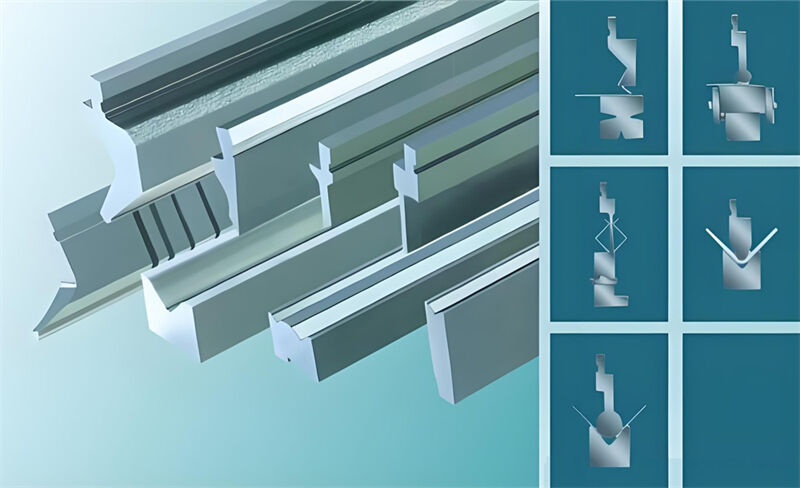

Sistemas de cambio rápido

Muchas prensas modernas están equipadas con sistemas de cambio rápido que permiten a los operadores cambiar rápidamente los punzones superiores y los moldes inferiores para adaptarse a diferentes tareas de doblado.

Esta capacidad es crítica en entornos de producción de alta mezcla y bajo volumen donde es necesario cambiar las herramientas con frecuencia para adaptarse a diferentes tareas de doblado. Por ejemplo, en un entorno de taller de trabajos, un sistema de cambio rápido permite una rápida transición entre diferentes proyectos, mejorando la eficiencia general.

Pines de posicionamiento

Se utilizan para posicionar y asegurar con precisión la pieza de trabajo en el troquel durante el proceso de doblado. Esto es crítico para trabajos repetitivos donde se debe replicar el mismo doblez con precisión.

Protectores de Troquel

Los protectores de troquel se instalan en el borde del troquel para proteger las esquinas afiladas de la pieza de trabajo y extender la vida útil del troquel. Son especialmente importantes al procesar materiales frágiles o de alto valor.

Cachetes de Troquel

Conectar el zócalo de la matriz con la interfaz de la punta facilita la instalación y eliminación rápida de la matriz. Esta característica es beneficiosa en entornos donde las matrices necesitan ser cambiadas rápidamente para mantener la eficiencia de producción.

Sistema de lubricación

Distribuya de manera uniforme el lubricante en el radio de la matriz para reducir el desgaste y quemaduras de la pieza de trabajo.

Soportes de Matriz/Módulos

Se utilizan para soportar el tajón y ayudar a construir el conjunto de herramientas. La rigidez es muy importante.

Rejillas

Controla la profundidad del doblez manteniendo la distancia entre las caras de doblez consistente.

Las guías

Se utilizan para eliminar la parte doblada y también pueden usarse para el montaje.

Portaherramientas

Los portaherramientas montan el troquel en la prensa de doblado. Los portaherramientas modernos a menudo tienen mecanismos de cambio rápido que aumentan la productividad al reducir el tiempo de configuración. Por ejemplo, en un entorno de producción de alta mezcla, los portaherramientas de cambio rápido permiten a los operadores cambiar rápidamente entre diferentes herramientas, minimizando el tiempo de inactividad.

Sistemas de Agarre

Los sistemas de sujeción generalmente utilizan pinzas, bloques de sujeción y tuercas de ajuste para mantener los punzones y los troqueles en la posición correcta. Una sujeción segura es esencial para evitar que la herramienta se mueva durante el proceso de doblado, lo que puede causar errores. Por ejemplo, al doblar acero de alta resistencia, un sistema de sujeción fuerte asegura que el troquel permanezca estable bajo alta presión.

Tipos de Herramientas para Plegadoras

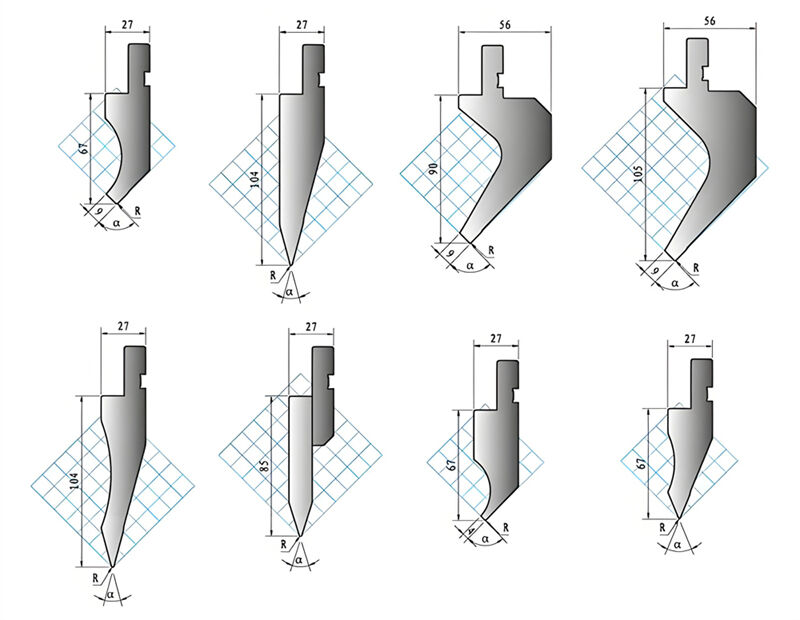

Perfiles de punzones

El punzón es la herramienta superior en el conjunto de herramientas de la prensa de doblado y se monta en la deslizadera de la prensa de doblado. Aplica fuerza al trozo de trabajo para doblarlo en la forma del punzón. Los punzones están disponibles en varios diseños para adaptarse a diferentes requisitos de doblado de chapa metálica y tipos de materiales.

Punzones estándar

Los punzones estándar tienen un cuerpo grueso y una punta estrecha y son versátiles, a menudo utilizados para tareas generales de doblado y aplicaciones de alta tonelada. Son adecuados para hacer dobleces estándar como ángulos de 90 grados en una variedad de materiales. Por ejemplo, un punzón estándar puede usarse para hacer un doblez de ángulo recto en una hoja de acero dulce, asegurando resultados consistentes en múltiples piezas de trabajo.

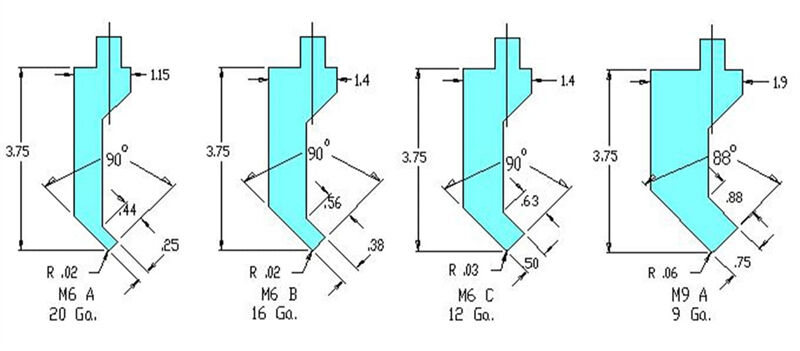

Muerte superior de ángulo agudo

El punzón de ángulo agudo se utiliza para ángulos entre 30-60 grados y tiene un cuerpo pesado y una punta afilada. Generalmente se usa para dobleces menores a 30 grados y puede manejar ángulos hasta de 89 grados. El ángulo de la punta del punzón generalmente está entre 28° y 34°.

Dimensiones Típicas

Ancho de despeje: Varía de 1" a 1.5"

Altura de trabajo: Normalmente alrededor de 3.75"

Radio de la punta: Varía de 1/32" a 1/8"

Punzones de cuello de cisne

Los punzones de cuello de cisne tienen un perfil recubierto que permite realizar dobleces complejos sin alterar la pieza de trabajo. Están diseñados para perfiles en U, y son ideales para cajas profundas y otras formas complejas. Los punzones de cuello de cisne tienen un cuerpo alargado con un área recubierta para evitar que las patas de la pieza de trabajo choquen. Por ejemplo, al hacer una ranura en forma de U profunda en chapa metálica, un punzón de cuello de cisne proporciona el despeje necesario para evitar dañar el material.

Punzones de marco de ventana

Los punzones de marco de ventana tienen un cuerpo estrecho y una punta inclinada que permite doblar y trabajar alrededor de esquinas. La punta se curva hacia adentro del doblador. Puede estar inclinada en ambos lados del doblez y se utiliza a menudo para fabricar marcos de puertas y ventanas, y puede procesar eficazmente chapas metálicas para la fabricación de marcos de ventana.

Punzones estrechos / de espada

Con un grosor uniforme a lo largo de toda la longitud, la geometría de los punzones estrechos es recta sin esquinas, lo que los hace adecuados para situaciones donde el espacio es ajustado, ideales para los dobleces finales en cierres de cajas y adecuados para operaciones en espacios limitados.

Punzones con Radio Superior

El punzón con radio superior tiene una punta redondeada en lugar de un borde afilado, por lo que está diseñado para hacer dobleces redondeados y se puede usar con matrices V estándar para operaciones de marcado y para crear perfiles curvos suaves. El cuerpo suele ser más grueso para soportar las fuerzas de doblado requeridas.

Punzones Joggle (Herramientas Z)

El punzón Joggle tiene una forma especializada que produce dobleces desfasados y se utiliza en aplicaciones especiales para producir perfiles en forma de S. Es una herramienta especial, generalmente utilizada para trabajos personalizados específicos, diseñada para hacer dos dobleces al mismo tiempo. Tiene un perfil más delgado que un punzón estándar.

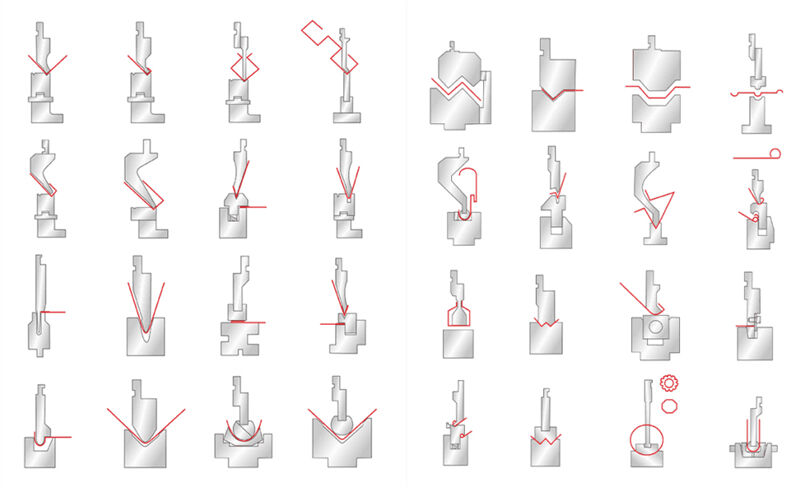

Contrapeso inferior

El contrapeso inferior es la herramienta inferior en el conjunto de contrapesos de la prensa de doblado y se instala en la mesa de la prensa de doblado. Cuando el punzón se presiona hacia abajo, proporciona la fuerza de reacción necesaria para formar el metal. Los contrapesos vienen en diversas formas y tamaños para hacer diferentes tipos de dobleces.

Contrapeso en V

El contrapeso en V es el tipo más común de contrapeso y está disponible en formas de una V, doble V y multi-V. Cuenta con un surco con forma específica. Se utiliza para hacer dobleces en V en las piezas de trabajo. El ancho y la profundidad del surco en V determinan el ángulo final de doblece y el arco. Está disponible como parte de un módulo de cuatro vías para un fácil reemplazo

Contrapeso en U

Las matriceras en forma de "U" se utilizan para hacer canales y dobleces más profundos y son ideales para operaciones que requieren formas más complejas. Diseñadas para hacer dobleces en forma de U o C, esta matricera puede realizar dobleces desde 90° hasta 180°. Por ejemplo, para formar surcos profundos en chapas metálicas para partes estructurales, las matriceras en forma de "U" aseguran uniformidad y resistencia.

Utensilios de Aplanamiento

Las matriceras de aplanamiento se utilizan para aplanar el material doblado para asegurar una superficie suave y pulida. Estas matriceras son esenciales para lograr un acabado profesional en el producto final, como chapas metálicas planas utilizadas para producir piezas del cuerpo de automóviles.

Matriceras de desfase

Las matriceras de desfase se utilizan para hacer dobleces en forma de Z o desfases y producen dos ángulos en una sola pasada. Mejoran la precisión al mantener los dobleces paralelos.

Matrices de radio

Las matrices de radio se utilizan en combinación con punzones redondos para formar dobleces de radio, lo que resulta en un perfil curvado y suave.

Matrices de cuello de cisne

La matriz de cuello de cisne está diseñada para evitar la interferencia de la pieza trabajada, permitiendo hacer dobleces en espacios ajustados o alrededor de dobleces existentes. Se utiliza principalmente para eliminar los bordes o solapas sobresalientes en la pieza trabajada y es ideal para doblar perfiles profundos de caja o con solapas altas.

Matrices de volantín

Los utensilios de flangeado se utilizan para crear dobleces o dobleces que mejoran la estética y refuerzan los bordes de las piezas de chapa metálica.

Utensilios de Formado de Surcos

Los utensilios de canalizado forman canales en forma de U en un solo golpe, lo cual es más eficiente que formar canales en forma de U con utensilios tradicionales en forma de V.

Utensilios de Aplanamiento

Los utensilios de aplanamiento se utilizan para aplanar completamente dobleces angulosos y a menudo se utilizan en combinación con operaciones de dobladillo.

Matrices de cuatro vías

Las matrices de cuatro vías tienen un canal en forma de V con tamaños diferentes en cada lado de una sola matriz. Las matrices de doblez múltiple se utilizan para producir dos o más dobleces en una sola operación y pueden incluir tipos especiales como matrices de desplazamiento.

Tipos de moldes de máquina de doblado

Tipo de herramienta |

Características |

Aplicación |

Ventaja |

Herramientas americanas |

-Con ángulos agudos de 30 grados tanto en el punzón como en el troquel. |

-Adecuado para operaciones de doblado en una variedad de espesores de material y perfiles. |

-Duradero y confiable, se puede utilizar para diversas tareas. |

Herramientas de precisión europeas |

-Conocida como la herramienta "Promecam". |

-Adecuado para aplicaciones de doblado de alta precisión con requisitos de alta exactitud. |

-Reducir el rebote causado por ángulos agudos, mejorar la precisión del doblado. |

NewStandard Tool |

-Combina las características de ambos, Estados Unidos y Europa. - El punzón y el matriz tienen un ángulo afilado de 45 grados. - Compatible con máquinas plegadoras en Estados Unidos y Europa. |

-Adecuado para diversos requisitos de doblado. - Popular en entornos de producción que requieren precisión y flexibilidad. |

-Cambios rápidos de herramientas mejoran la eficiencia operativa. -Equilibrando versatilidad y precisión, adecuado para una variedad de proyectos sin la necesidad de modificaciones extensivas en la máquina. |

VelatonRapid Tooling |

-Típicamente utilizado para sistemas TruPunch - Alta precisión, pequeña tolerancia |

-Principalmente utilizado para tareas de estampado de alta precisión, como el procesamiento de componentes de precisión. -Adecuado para necesidades de producción que requieren cambios de herramientas precisos y frecuentes. |

-Alta precisión, alto grado de estandarización, cambio rápido de herramientas. -Mayor vida útil de la herramienta, mayor precisión. -Fuerte compatibilidad de herramientas, adecuada para diversos tipos de máquinas herramienta. |

En conclusión

El sistema de herramientas de cambio rápido Wila se utiliza principalmente en situaciones que requieren alta precisión y cambios frecuentes de herramientas, permitiendo un reemplazo rápido de herramientas y es adecuado para el mecanizado de componentes de precisión.

Las características de los moldes estadounidenses son bajo costo y gran escala de producción, adecuados para la producción en masa con requisitos de precisión más bajos.

Los moldes europeos enfatizan la precisión y estabilidad, adecuados para industrias con requisitos de alta precisión como automóviles, electrónica e aeroespacial.

Las nuevas herramientas estándar poseen una fuerte compatibilidad y adaptabilidad, permitiendo ajustes rápidos y mejoras en la eficiencia de producción en diversos entornos.

Selección de materiales para matrices de plegado

La eficiencia y vida útil de las matrices de plegado están inherentemente vinculadas a la fuerza y material de la matriz. Debido a la presión significativa y abrasivos generados durante el proceso de plegado, la composición y tratamiento de la matriz son cruciales.

La importancia de la alta resistencia y resistencia al desgaste

Las herramientas de la máquina de doblado pueden soportar una presión estricta durante la operación. La alta resistencia asegura que las herramientas no se deformen o rompan al proporcionar presión.

Además, la resistencia al desgaste es crucial ya que determina la vida útil del usuario. Las herramientas resistentes al desgaste pueden mantener su forma y función a largo plazo, asegurando efectos de doblado consistentes y reduciendo la necesidad de reemplazos regulares.

Herramientas endurecidas

Un método para mejorar la rigidez y durabilidad de una máquina de doblado es mediante el endurecimiento de los moldes. Materiales específicos para moldes de máquinas de doblado son populares debido a su rigidez inicial y la capacidad de endurecerlos aún más.

Por ejemplo,

Acero Cromo-Molibdeno: Esta aleación es famosa por su dureza y resistencia al desgaste, logrando un equilibrio entre la fuerza y la durabilidad de la máquina de doblado, asegurando que la herramienta pueda soportar operaciones de doblado pesadas sin desgaste prematuro.

Acero Yasuki: el acero Yasuki es un acero de alta calidad comúnmente utilizado para herramientas especializadas, reconocido por su excepcional dureza y abrasividad. Su composición mantiene bordes afilados, lo que lo convierte en la elección ideal para tareas de precisión y doblado.

Herramientas de refinación caliente

El temple o tratamiento térmico es un proceso que mejora las propiedades de las herramientas metálicas. Sometiendo el metal a ciclos controlados de calentamiento y enfriamiento, se cambia su estructura molecular, mejorando así su rendimiento.

Por ejemplo,

Después del tratamiento térmico, la resistencia y la durabilidad al desgaste del acero al carbono mejoran. El proceso de tratamiento térmico refina la estructura granular del acero, haciéndolo más sólido y duradero. Las herramientas de acero al carbono, después del tratamiento de temple, son menos propensas a agrietarse y deformarse, asegurando una vida útil más larga y un efecto de doblado consistente.

Manejo e instalación de herramientas

La eficiencia operativa de un freno de plegado depende de la calidad de la herramienta, pero también de cómo se maneja e instala la herramienta. Un manejo e instalación adecuados pueden mantener un rendimiento óptimo, reducir el desgaste y extender la vida de la herramienta. Aquí están los matices del manejo e instalación de herramientas:

La importancia de la geometría del molde

Para lograr el efecto de doblado, normalmente se realizan diseños complejos para la geometría de los moldes de doblado. La forma, ángulo y dimensiones de cada molde son cruciales para garantizar la precisión del proceso de doblado. Al manipular e instalar estas herramientas,

Asegúrese de que la geometría de la herramienta sea coherente con la operación de doblado esperada. El uso de una herramienta con una geometría incorrecta puede dar como resultado doblados inexactos y dañar la máquina herramienta y la pieza de trabajo.

Inspeccione regularmente el molde en busca de desgaste o daños. Con el tiempo, la forma geométrica del molde cambiará debido al desgaste, lo que afectará la calidad del doblado.

El almacenamiento adecuado es crucial. Al guardar herramientas, se debe mantener su forma geométrica, evitando apilarlas o colocarlas en posiciones que puedan causar deformación.

Moldes segmentados y sus ventajas

Las herramientas segmentadas son herramientas que se dividen en muchas partes o secciones. En lugar de solo herramientas largas, las herramientas segmentadas permiten a los operadores de prensa usar una combinación de segmentos más cortos para lograr la longitud o configuración deseada. Las ventajas son las siguientes:

Flexibilidad: Las herramientas segmentadas tienen una mayor versatilidad, los operadores pueden emparejar segmentos según los requisitos específicos del programa.

Fácil de operar: En comparación con herramientas más largas, las herramientas cortas son más fáciles de operar, instalar y reparar.

Reducción del desgaste: Si componentes específicos del molde están desgastados o dañados, estos componentes deben ser reemplazados en lugar de todo el molde.

Eficiencia costo-beneficio: Los operadores pueden invertir en un grupo segmentado en lugar de múltiples herramientas largas para diferentes operaciones, reduciendo así los costos a largo plazo.

Procedimientos de trabajo optimizados: Las herramientas segmentadas se pueden restablecer rápidamente, lo que reduce el tiempo de configuración y aumenta la productividad.

La Importancia de las Tolerancias de las Herramientas

Las tolerancias de los moldes son cruciales en la producción ya que determinan el funcionamiento normal del producto, el rango de medición de los recipientes estéticos u otras características físicas. Las principales razones de su importancia son las siguientes:

Mejora del ajuste y funcionamiento de los componentes: Esta tolerancia asegura que las piezas encajen con otras piezas, evitando problemas funcionales e incompatibilidades.

Mejora la apariencia del producto final mediante tolerancias: Las tolerancias contribuyen a la estética del producto, como asegurar que las piezas estén alineadas sin huecos notorios.

Considera una latitud razonable para las tolerancias de herramientas: Se pueden permitir tolerancias de herramientas mientras se mantenga su funcionalidad.

Intercambiabilidad de partes: Las tolerancias permiten el reemplazo de una sola parte, facilitando el mantenimiento y reparación.

Definición de tolerancias para consistencia, precisión y exactitud: La definición de tolerancias permite un mejor control de la consistencia, precisión y exactitud del producto.

Reducción de costos: Al definir las tolerancias desde un principio, los fabricantes pueden minimizar errores costosos en la fabricación y el retrabajo.

Preguntas Frecuentes

1. ¿Cuál es la principal diferencia entre herramientas de precisión y no de precisión?

Los moldes de precisión son fabricados con tolerancias extremadamente ajustadas, asegurando una alta precisión y consistencia en todo el conjunto de moldes. Este nivel de precisión es crítico para aplicaciones que requieren ángulos precisos y repetibilidad, como las industrias aeroespacial o de fabricación de dispositivos médicos.

Las herramientas no de precisión, aunque son menos costosas, tienen tolerancias más amplias y generalmente son adecuadas para aplicaciones donde la precisión no es tan crítica. Elegir entre estas opciones depende de los requisitos de producción, siendo las herramientas de precisión más deseables para tareas de alta precisión que requieren consistencia.

2. ¿Con qué frecuencia deben calibrarse las herramientas de freno de prensa?

La frecuencia de calibración depende del volumen de producción, el tipo de material y los requisitos de precisión. Para aplicaciones de alta precisión o entornos de producción continua, la calibración debe realizarse semanalmente o incluso diariamente, ya que esto asegura una precisión de doblado consistente y minimiza posibles desviaciones.

En operaciones menos intensivas, las calibraciones mensuales o trimestrales pueden ser suficientes. Establecer un programa regular de calibración que se alinee con las necesidades de producción puede ayudar a mantener la precisión y reducir el trabajo de rehacer o el desperdicio.

¿Qué factores afectan la vida útil de las herramientas de prensa de doblado?

Muchos factores afectan la vida útil de las herramientas, incluyendo la calidad del material, la intensidad de uso, la dureza del material de la pieza de trabajo y los métodos de mantenimiento. Las herramientas de prensa de doblado que utilizan aceros de herramienta de alta gama o están tratadas con recubrimientos especiales generalmente duran más, especialmente en entornos de producción de gran volumen.

El limpieza regular, lubricación e inspección también pueden prevenir el desgaste prematuro, lo que puede aumentar considerablemente la vida útil de la herramienta. Además, evitando una tonelada excesiva y siguiendo las pautas operativas recomendadas se puede proteger la herramienta del estrés excesivo y extender su vida útil.

4. ¿Se pueden usar herramientas para frenos de prensa con todos los tipos de metales?

Aunque las herramientas para frenos de prensa son ampliamente utilizadas, diferentes metales requieren características específicas de la herramienta para asegurar un rendimiento óptimo. Por ejemplo, los metales más duros como el acero inoxidable o el titanio ejercen más fuerza sobre el molde, por lo que los moldes de alta resistencia o recubiertos de carburo son ideales para estas aplicaciones.

Los metales más suaves, como el aluminio, requieren menos fuerza en el molde, pero se pueden utilizar moldes o punzones más suaves para evitar daños en la superficie. Ajustar el molde al tipo de material optimiza la vida útil del molde y la calidad del doblez, mejorando la eficiencia general de la operación del freno de prensa.

5. ¿Cómo elijo la herramienta de freno de prensa adecuada para mi proyecto?

Primero, considere las características del material, incluido el tipo, la resistencia a la tracción y la resistencia al esfuerzo, ya que estas determinarán las necesidades específicas de herramientas. Diferentes materiales, como aluminio, acero al carbono y acero inoxidable, tienen propiedades únicas que requieren ajustes diferentes.

Luego, evalúe el espesor y la longitud del material. La apertura del troquel debe ser generalmente 8 veces el espesor del material. La longitud del material determinará la longitud del troquel requerida. El ángulo y la forma del doblado son críticos. Formas de doblado específicas, como los doblados en V o el doblado por doblez, requieren herramientas correspondientes. Conocer la forma de doblado requerida puede ayudarte a seleccionar el troquel correcto.

El perfil de la herramienta y el límite de carga también son críticos. Ajuste el perfil de la herramienta al tipo de trabajo, ya sea un doblado en aire, un doblado inferior o un doblado en moneda, y asegúrese de que el límite de carga no exceda las capacidades de la prensa para evitar daños.

La selección debe ser coherente con el grosor del metal involucrado. Usa la "regla 8×2" y multiplica el metal más delgado por 8 para encontrar el menor taco en V requerido. Los tacos ajustables son útiles para proyectos con múltiples dobleces.

Al seleccionar un punzón, elige según los requisitos del trabajo. Considera el tipo de punzón, como estándar, cuello de cisne o ángulo agudo, y asegúrate de que el radio de la nariz coincida con el valor de radio de formación neumática.

La precisión y compatibilidad son importantes para lograr la precisión de las piezas. Elige herramientas con alta precisión y características como montaje segmentado y auto sujetable para mayor comodidad y seguridad. Considera las opciones y personalización de herramientas. Si bien las herramientas estándar son adecuadas para dobleces comunes, pueden requerirse herramientas personalizadas para cumplir con especificaciones únicas y mejorar la eficiencia de formación.

Por último, presta atención a la configuración y operación. Las herramientas que permiten la carga frontal pueden reducir el tiempo de configuración. Para proyectos que requieren cambios frecuentes de herramientas, equipar cada freno de plegado con una biblioteca de herramientas dedicada puede mejorar la eficiencia.