Una Guía Completa para la Planificación de Presupuesto en la Adquisición de Prensas de Frenado

Tabla de Contenido

1. Desglose Completo de los Costos de Adquisición de Frenos de Prensa

2. Metodología de Tres Pasos para una Planificación Presupuestaria Precisa

3. Tres Errores Críticos en la Elaboración del Presupuesto que Debe Evitar

4. Respuestas de Expertos a Preguntas Comunes de Compras

5. Recomendaciones Profesionales de Adquisición y Conclusión

En la era de la transformación de la fabricación, las prensas de doblado—como equipos principales de formado de metales—impactan directamente la eficiencia en la producción y la competitividad en el mercado. Un plan presupuestario bien estructurado no solo controla la inversión inicial, sino que también asegura un rendimiento operativo óptimo durante todo el ciclo de vida del equipo. Esta guía proporciona un enfoque sistemático para la planificación presupuestaria de prensas de doblado, ayudando a las empresas a maximizar la rentabilidad de la inversión (ROI).

Desglose Completo de los Costos de Adquisición de Prensas de Doblado

Análisis del Costo de Adquisición de Equipo

El precio de la plegadora de chapa varía significativamente en función de:

Nivel de automatización: Los modelos manuales cuestan una fracción de los sistemas CNC o completamente automatizados.

Capacidad de Procesamiento: La tonelada y la longitud de la mesa influyen directamente en el precio.

Prima de marca: Las marcas importadas generalmente tienen un precio premium del 30%-50% sobre las alternativas nacionales.

Recomendación: Adopte un enfoque de "coincidencia de requisitos" para seleccionar el modelo más costo-efectivo para sus necesidades de producción.

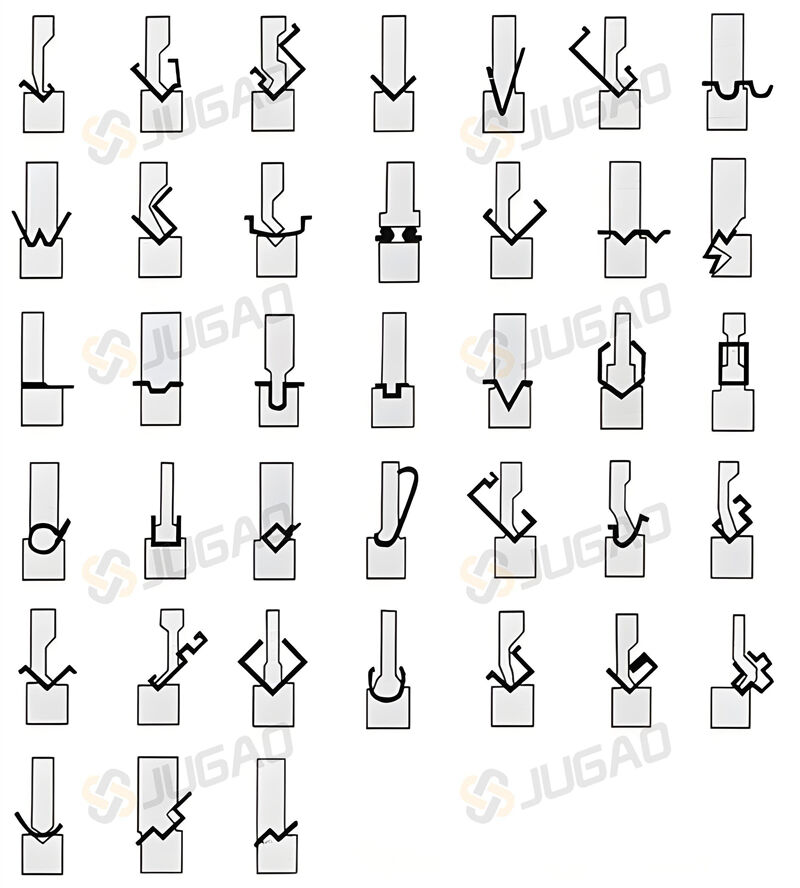

Estrategia de Inversión en Herramientas

El equipamiento representa entre el 15%-25% de la inversión total. Consideraciones clave:

1. Herramientas estándar: Cubren el 80% de los requisitos de doblado rutinario.

2. Herramientas especializadas: Planificar para aplicaciones de formado únicas.

3. Gestión del ciclo de vida de las herramientas: Implementar horarios de reemplazo predictivos.

Cálculo del Costo Operativo del Ciclo de Vida Total

Incluir:

Consumo de energía: Los modelos hidráulicos consumen ~40% más energía que los sistemas servo-eléctricos.

Costos de mano de obra: La automatización puede reducir el número de operadores en un 50%.

Modificaciones en las instalaciones: Las máquinas grandes pueden requerir pisos reforzados.

Implementación del Sistema de Mantenimiento Inteligente

Mejores prácticas:

Mantenimiento preventivo: Extiende la vida útil del equipo en un 30%.

Inventario de piezas de repuesto críticas: Minimiza el tiempo de inactividad no planificado.

Monitoreo remoto: Permite el mantenimiento predictivo.

Metodología de Tres Pasos para una Planificación Presupuestaria Precisa

Paso 1: Evaluación de necesidades y selección de máquina

1. Defina los requisitos técnicos para la producción de piezas.

2. Evalúe el volumen anual de producción.

3. Determine el nivel de automatización (manual/hidráulico/CNC).

4. Haga una lista corta de 3-5 modelos candidatos.

Paso 2: Modelado de Costos Integral

Asignación presupuestaria recomendada:

Compra de equipos: 55%-65%

Herramientas: 15%-25%

Instalación/comisionamiento: 5%-8%

Capacitación del operador: 3%-5%

Reserva operativa: 7%-10%

Paso 3: Marco de Análisis de ROI

Métricas Clave:

Costo de procesamiento por pieza

Tasa de utilización de la máquina

Período de recuperación

costo total de propiedad (TCO) a 5 años

Tres errores presupuestarios críticos que deben evitarse

Error 1: Decisiones de compra basadas en el precio

Estudio de caso: Un fabricante ahorró $30K inicialmente al elegir una máquina subespecificada, solo para incurrir en costos adicionales de mano de obra de $50K/anuales.

Error 2: Pasar por alto los costos ocultos

Omissiones comunes:

Gastos de depuración del proceso

Costos de certificación del operador

Inversiones en cumplimiento ambiental

Peligro 3: Planificación Presupuestaria Estática

Solución: Implementa revisiones trimestrales del presupuesto para adaptarte a los cambios del mercado.

Respuestas de Expertos a Preguntas Comunes de Compras

P: ¿Cómo equilibrar la capacidad de una máquina frente a las restricciones presupuestarias?

R: Sigue el principio de "requisitos básicos primero"—asegúrate de cumplir con las especificaciones críticas mientras haces concesiones en características no esenciales.

P: ¿Cómo establecer intervalos de mantenimiento óptimos?

A: Programar revisiones en función de los datos de funcionamiento:

Cada 400-500 horas: Mantenimiento rutinario

Cada 2,000 horas: Servicio integral

Anualmente: Inspección completa del sistema

Q: ¿Estrategias para reducir los costos operativos después de la compra?

A: Medidas clave:

1. Implementar sistemas de monitoreo de energía

2. Estandarizar procedimientos operativos

3. Realizar programas de mejora continua

Recomendaciones y Conclusión de Compras Profesionales

4. Forma un equipo de compras interfuncional

5. Compara ≥3 proveedores calificados

6. Exige análisis detallados del costo del ciclo de vida

7. Negocia condiciones de pago favorables

8. Aclara los acuerdos de servicio posventa

Conclusión: La planificación presupuestaria científica es la base de una compra exitosa de plegadoras. Al adoptar una mentalidad de "Costo Total de Propiedad"—equilibrando los costos iniciales con la eficiencia operativa a largo plazo—los fabricantes pueden maximizar el valor del equipo. Para soluciones de adquisición personalizadas, consulte a nuestros expertos técnicos.