Будущие пути эволюции технологических инноваций в пресс-тормозах

Содержание

Революция автоматизации: преобразование производственных парадигм

○ Интеграция интеллектуальной линии производства

○ Прорывы в адаптивных системах управления

Цифровой экосистема: Программно-определяемое производство

○ Технология Цифрового Близнеца от начала до конца

○ Глубокая интеграция промышленного IoT

Зеленое преобразование: Устойчивые практики производства

○ Системы управления энергией в замкнутом цикле

○ Инновации в проектировании экологического соответствия

Технологическая конвергенция: Прогноз для решений следующего поколения

Основной технический анализ

Революция автоматизации: преобразование производственных парадигм

Интеграция интеллектуальной производственной линии

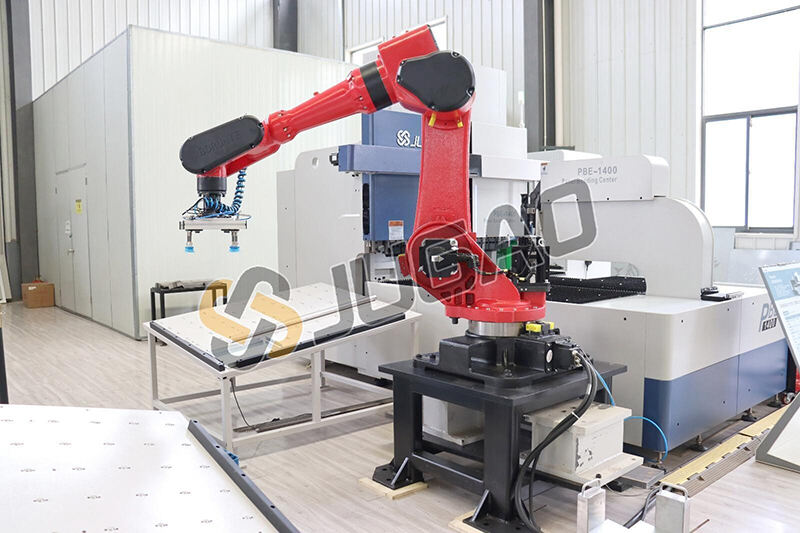

Современная автоматизация гибочных прессов эволюционировала от обновления отдельных машин до полноценного сотрудничества всей линии. Интегрируя шестикратные коллаборативные роботы, системы транспортировки материалов AGV и модули интеллектуального складирования, производители достигают безлюдных операций — от загрузки сырья до сортировки готовой продукции. Такие системы повышают общую эффективность более чем на 40%, а технология визуального позиционирования обеспечивает повторяемость изгиба в пределах ±0,05 мм, значительно снижая колебания качества, вызванные ручным вмешательством.

Прорывы в адаптивных системах управления

Адаптивные системы управления, управляемые алгоритмами глубокого обучения, становятся отраслевыми стандартами. С помощью реального времени сбора данных с датчиков давления, лазерных дальномеров и других многоисточниковых входов эти системы динамически оптимизируют алгоритмы компенсации угла. Например, при обработке высокопрочной стали с значительными эффектами восстановления, система автоматически регулирует зазоры между штампами, повышая точность компенсации с ±0.3° (традиционные эмпирические значения) до ±0.1°. Эта саморазвивающаяся логика позволяет оборудованию адаптироваться к все более сложным требованиям многоматериаловой обработки.

Цифровой экосистема: Программно-определяемое производство

Технология цифровых двойников от начала до конца

Глубокая интеграция программного обеспечения CAD/CAM с физическим оборудованием привела к появлению платформ цифровых двойников. Инженеры могут выполнять полные циклы проверок — от 3D-моделирования и симуляции процессов до анализа напряжений — в виртуальных средах, точно предсказывая деформацию листового металла во время гибки. Исследования показывают, что эта технология сократила циклы испытательной штамповки для производителя автомобильных деталей с 15 дней до 72 часов, а потери материалов уменьшились на 22%.

Глубокая интеграция промышленного IoT

Системы удаленного мониторинга, поддерживаемые сетями 5G и архитектурой边缘 вычислений, обеспечивают реакцию на уровне миллисекунд. Развертывание датчиков анализа вибрации и модулей контроля состояния гидравлического масла позволяет прогнозировать отказы критических компонентов (например, подшипников сервомоторов) за 14 дней до их возникновения. Кроме того, системы сертификации процессных данных на основе блокчейна удовлетворяют строгие требования к прослеживаемости в авиакосмическом производстве.

Зеленое преобразование: Устойчивые практики производства

Закрытые системы управления энергией

Современные электрические сервопресс-тормоза используют технологию двунаправленного инвертора для возврата тормозной энергии обратно в сеть, что снижает потребление энергии на 65% по сравнению с традиционными гидравлическими моделями. Экспериментальные данные показывают, что гибридные системы с суперконденсаторами восстанавливают 32% инерциальной энергии во время непрерывной обработки stainless steel plates толщиной 2 мм, достигая ежегодного сокращения углеродных выбросов на 8,6 тонн на машину.

Инновации в проектировании экологического соответствия

Гидравлические системы с низким уровнем шума, соответствующие стандартам ISO 50001, используют переменные насосы и синергию аккумуляторов для снижения уровня шума в режиме ожидания с 85 дБ(А) до 72 дБ(А). При этом замена минерального масла на биоразлагаемые гидравлические жидкости снижает выбросы ОУВ на 46% за весь жизненный цикл оборудования, что соответствует требованиям EU EcoDesign 2025.

Технологическая конвергенция: Прогноз для решений следующего поколения

Электрогидравлические гибридные приводы нарушают традиционные границы: гидравлические системы позволяют быстрое подачу во время черновой обработки, в то время как электрические сервоприводы обеспечивают точность при чистовой обработке, достигая отраслевого рекорда по соотношению эффективности к энергопотреблению 1:0,78. Кроме того, алгоритмы оптимизации процессов на основе квантовых вычислений прогнозируются сократить время программирования сложных изгибов до минут к 2025 году.

Основной технический анализ

| Технические размеры | Инновационная ценность |

| Автоматизация | Обеспечивает непрерывное производство 24/7, снижает затраты на рабочую силу на 57% и повышает ОБЭ (общую эффективность оборудования) до 89% |

| Цифровизация | Сокращает циклы разработки продукции на 40%; базы данных процессов повышают эффективность обучения новых сотрудников на 300% |

| Устойчивое развитие | Снижает общее энергопотребление на 52%, углеродный след на 38% и затраты на соблюдение нормативов на 65% |

Заключение

Волна инноваций в технологиях гибки металла продвигается по трем направлениям: интеллект, цифровизация и устойчивость. В течение следующих пяти лет когнитивные прессы- Brake с функциями самодиагностики, облачные платформы коллаборативного производства и решения на основе водородной энергии с нулевым углеродным следом могут переопределить конкуренцию в отраслях металлообработки. Для производителей принятие этих трендов является не только ключевым фактором для повышения конкурентоспособности, но и необходимым путем к трансформации в рамках Индустрии 4.0.