Технология бесшовной гибки листового металла

Технология обработки листового металла постоянно совершенствуется, особенно в некоторых приложениях, таких как точная гибка нержавеющей стали, гибка декоративных частей из нержавеющей стали, гибка алюминиевых сплавов, гибка авиационных деталей, гибка медных пластин и т.д., что предъявляет еще более высокие требования к качеству поверхности готового изделия. Традиционный процесс гибки больше подвержен повреждению поверхности изделия. Поверхность, соприкасающаяся с формой, образует заметные вмятины или царапины, что влияет на эстетику конечного продукта и снижает оценку качества продукта пользователем.

1. Причины гибочных вмятин

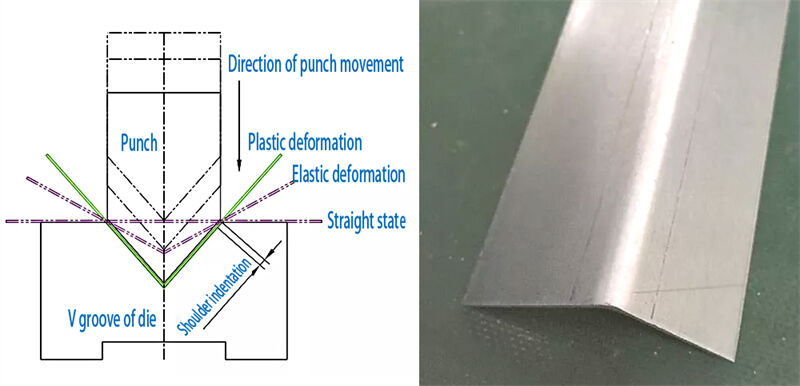

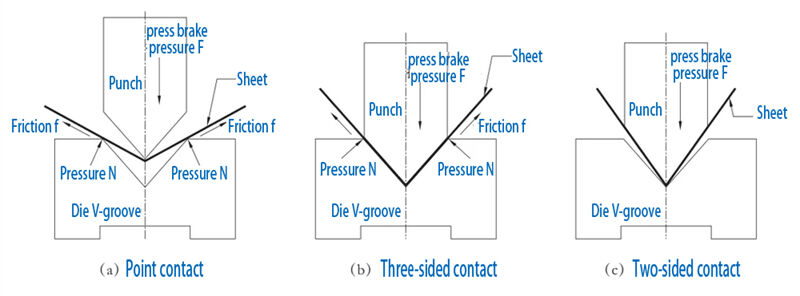

Возьмем в качестве примера гибку V-образной детали. Гибка листового металла — это процесс формования, при котором лист сначала подвергается упругой деформации, а затем переходит в пластическую деформацию под давлением пуансона или матрицы гибочного пресса. На начальном этапе пластической гибки лист изгибается свободно. По мере того как пуансон или матрица давит на лист, лист и внутренняя поверхность V-образной канавки матрицы постепенно сближаются, а радиус кривизны и плечо гибочной силы постепенно уменьшаются. Продолжайте увеличивать давление до окончания хода, чтобы матрица и лист находились в полном контакте в трех точках, и в этот момент завершается V-образная гибка.

При гибке листового металла он будет сжиматься гибочным штампом и возникнет упругая деформация, а точка контакта между листом и штампом будет скользить по мере продвижения процесса гибки. В процессе гибки лист пройдет две явные стадии: упругую деформацию и пластическую деформацию. Также в процессе гибки будет происходить этап поддержания давления (трехточечный контакт между штампом и листом), поэтому после завершения процесса гибки образуются три следа отпечатков. Эти следы обычно вызваны выдавливанием и трением между листом и плечом V-образной канавки штампа, поэтому их называют следами плеча. Основные причины образования следов плеча можно условно разделить на следующие категории.

a. Метод гибки

Так как было упомянуто ранее, что образование вдавливания на плече связано с контактом между листом и плечом V-образной канавки матрицы, различные зазоры между пуансоном и матрицей во время процесса гибки влияют на сжимающее напряжение на листе, а также вероятность и степень вдавливания будут различными. При одинаковых условиях V-образной канавки, чем больше угол изгиба гнутой детали, тем больше растягивающая деформация металлического листа и длина трения металлического листа на плече V-образной канавки; кроме того, чем больше угол изгиба, тем дольше время, в течение которого пуансон оказывает давление на лист, и тем заметнее вдавливание, вызванное этими двумя факторами.

b. Конструкция V-образной канавки матрицы

При гибке листов металла разной толщины выбирается также различная ширина V-образного паза. При одинаковых условиях пуансона, чем больше размер V-образного паза матрицы, тем больше размер ширины вдавливания. Соответственно, трение между листом металла и плечом V-образного паза матрицы меньше, и глубина вдавливания естественным образом уменьшается. Наоборот, чем тоньше толщина плиты, тем уже V-образный паз, и тем заметнее вдавливание.

Говоря о трении, другой фактор, связанный с трением, который нам нужно учитывать, это коэффициент трения. Угол R плеча гнезда V-образной канавки различен, и трение, возникающее при гибке листа, также различно. С другой стороны, с точки зрения давления, оказываемого гнездом V-образной канавки на лист, чем больше угол R гнезда V-образной канавки, тем меньше давление между листом и плечом гнезда V-образной канавки, и тем менее заметны отпечатки, и наоборот.

c. Степень смазки гнезда V-образной канавки

Как упоминалось ранее, поверхность V-образной канавки штампа будет контактировать с листом и создавать трение. Когда форма изнашивается, контактная часть между V-образной канавкой и листом становится всё более шероховатой, а коэффициент трения увеличивается. Когда лист скользит по поверхности V-образной канавки, контакт между канавкой и листом фактически представляет собой точечный контакт между бесчисленными шероховатыми выпуклыми точками и поверхностью, поэтому давление на поверхности листа возрастает соответственно, и отпечатки становятся более заметными.

С другой стороны, если V-образную канавку не протереть перед изгибом детали, остаточные частицы на канавке часто вызывают заметные вмятины на листе. Такая ситуация обычно возникает, когда оборудование гнёт оцинкованные листы, углеродистую сталь и другие заготовки.

2.Применение технологии безмарочного изгиба

Так как мы знаем, что основная причина возникновения изгибов заключается в трении между листом и плечом V-образной канавки матрицы, мы можем начать с причинно-следственного подхода и использовать технологию процесса для уменьшения трения между листом и плечом V-образной канавки матрицы. Согласно формуле трения f=μ·N, факторы, влияющие на трение, это коэффициент трения μ и давление N, и оба пропорциональны трению. Соответственно, можно разработать следующие технологические планы.

a. Использовать неметаллические материалы для плеча V-образной канавки матрицы

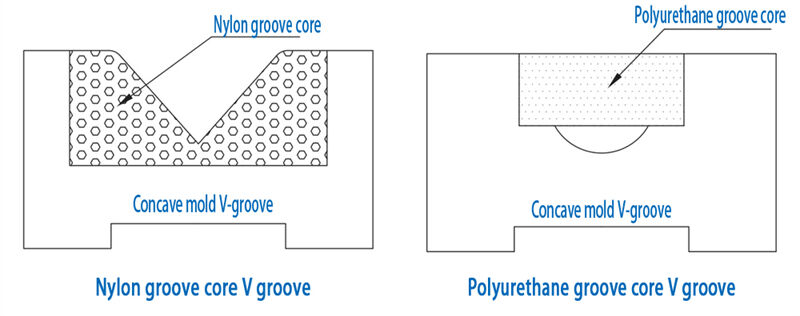

Традиционный метод простого увеличения угла R плеча V-образной канавки формы не очень эффективен для улучшения оттиска изгиба. С точки зрения снижения давления в паре трения можно рассмотреть возможность замены плеча V-образной канавки на материал, более мягкий, чем лист, например, нейлон, полиуретановый эластомер и т.д., при этом сохраняя требуемый эффект выдавливания. Учитывая, что эти материалы легко изнашиваются и требуют регулярной замены, сейчас существует несколько конструкций V-образных канавок с использованием этих материалов, как показано на рисунке.

б. Замена плеча V-образной канавки матрицы на шарикоподшипниковую структуру

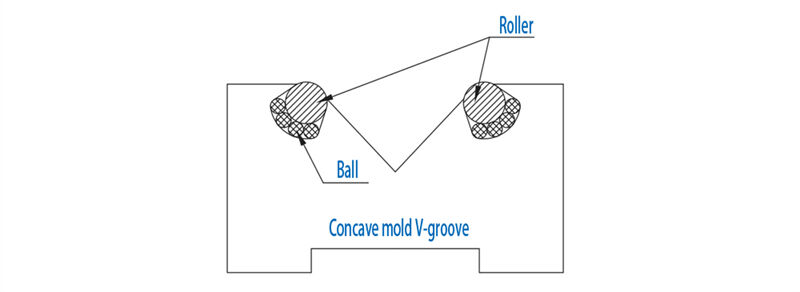

Также, исходя из принципа снижения коэффициента трения пары трения между листом и V-образной канавкой матрицы, пара скольжения между листом и плечом V-образной канавки матрицы может быть преобразована в пару качения, что значительно снижает силу трения на листе и эффективно предотвращает появление изгибных вмятин. На данный момент этот процесс получил широкое распространение в промышленности форм, и гибка без шариков является типичным примером применения.

Чтобы избежать жёсткого трения между роликом и V-образной канавкой шарикоподшипникового бесшовного гибочного пресса, а также для облегчения вращения и смазки ролика, добавляются шары, что позволяет одновременно снизить давление и коэффициент трения. Поэтому детали, обработанные шарикоподшипниковым бесшовным гибочным прессом, практически не имеют видимых вмятин, однако эффект бесшовной гибки на мягких материалах, таких как алюминий и медь, недостаточно хорош. С экономической точки зрения, так как конструкция шарикоподшипникового бесшовного гибочного пресса более сложная, чем у вышеупомянутых нескольких типов прессов, стоимость обработки высока, а обслуживание затруднено, что также является фактором, который должны учитывать менеджеры предприятий при выборе.

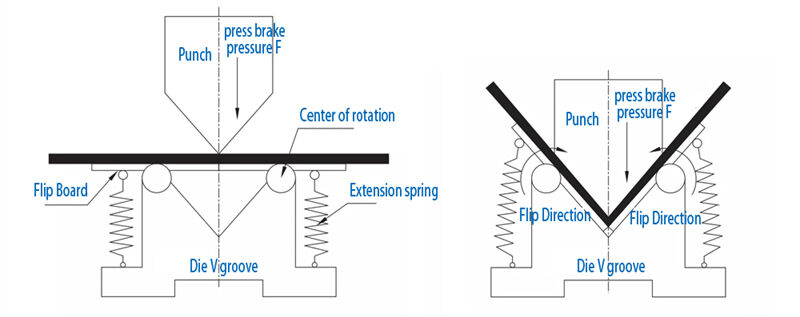

c. Плечо V-образной канавки матрицы изменено на разворачивающуюся структуру

В промышленности существует другой тип формы, который использует принцип рычажного вращения для достижения изгиба детали путем переворачивания плеча матрицы. Эта форма изменяет традиционную V-образную конструкцию жесткой матрицы и устанавливает наклонные поверхности с обеих сторон V-образной канавки как переворачивающий механизм. Когда пуансон давит на лист, переворачивающий механизм с обеих сторон матрицы переворачивается внутрь от вершины пунсона под действием давления пунсона, что приводит к изгибу и формированию листа. При такой рабочей ситуации между листом и матрицей не возникает заметного местного скольжения и трения, а лист остается близким к плоскости переворота и к вершине пунсона, чтобы избежать вмятин на деталях. Конструкция этой формы сложнее предыдущих конструкций, включая растяжимую пружину и структуру переворачивающейся пластины, а затраты на обслуживание и обработку выше.

d. V-образная канавка матрицы изолирована от листового металла

Вышеупомянутые методы касаются достижения гладкого изгиба путем изменения формы штампа. Для руководителей предприятий нежелательно разрабатывать и приобретать новую форму для достижения гладкого изгиба отдельных деталей. С точки зрения трения, если форма и лист разделены, трение отсутствует. Таким образом, без изменения формы для изгиба можно достичь гладкого изгиба, используя мягкую пленку для предотвращения контакта между V-образной канавкой матрицы и листом. Эта мягкая пленка также называется пленкой для бесшовного изгиба, а материалы обычно включают резину, ПВХ (поливинилхлорид), ПЭ (полиэтилен), ПУ (полиуретан) и т.д. Преимущества резины и ПВХ заключаются в низкой стоимости сырья, недостатки же заключаются в том, что они неустойчивы к давлению, имеют плохую защитную способность и короткий срок службы; ПЭ и ПУ являются отличными инженерными материалами, и пленка для бесшовного изгиба, изготовленная на их основе, обладает хорошей сопротивляемостью разрыву, поэтому она имеет длительный срок службы и надежную защиту.

Защитная пленка от изгиба主要用于 заготовке и плечу матрицы, выполняя амортизирующую функцию между деталью и матрицей, компенсируя давление между формой и листом, тем самым предотвращая появление вмятин на детали при гибке. При использовании достаточно поместить защитную пленку на форму, что имеет преимущества низкой стоимости и простоты использования. Толщина защитной пленки от изгиба, доступной на рынке, обычно составляет 0,5 мм, а размер можно настроить в соответствии с потребностями. Защитная пленка от изгиба может выдерживать около 200 циклов гибки при давлении 2 тонны, обладает высокой износостойкостью, устойчивостью к разрывам, отличными характеристиками гибкости, высокой прочностью на растяжение и удлинение, а также устойчива к смазочным маслам и алкановым углеводородным растворителям.

Конкуренция на рынке в отрасли обработки листового металла очень жесткая. Если компании хотят закрепиться на рынке, им необходимо постоянно совершенствовать свои технологии обработки. Необходимо не только обеспечить функциональность продукта, но также учитывать технологичность и эстетику продукта, а также экономическую эффективность обработки. Применяя более эффективные и экономичные методы обработки, можно сделать продукт проще в обработке, более экономичным и красивым.