Факторы, влияющие на тоннаж гибочных машин

Методы гибки

| Методы гибки | Влияниена тоннаж гибочных машин |

| Изгиб воздухом | Требует большей тоннажности, чем пневматический изгиб, потому что верхняя матрица полностью опускается в нижнюю. Материал соприкасается с вершиной верхней матрицы и боковой стенкой нижней матрицы. Тоннажность выше, но не такая высокая, как при чеканке. |

| Нижний изгиб | Требует большей тоннажности, чем воздушный изгиб, потому что верхняя матрица полностью опускается в нижнюю. Материал соприкасается с вершиной верхней матрицы и боковой стенкой нижней матрицы. Тоннажность выше, но не такая высокая, как при чеканке. |

| Чеканка | Требует наибольшей тоннажности. Матрица и пуансон полностью контактируют с материалом, сжимая и утончая его. Используются очень большие силы для того, чтобы материал соответствовал углу матрицы на гибочном станке. |

Различные методы гибки металла требуют разной тоннажности. Например, при воздушной гибке тоннажность может быть увеличена или уменьшена путем изменения ширины зева матрицы.

Радиус гиба влияет на ширину зева матрицы. В этом случае в формулу необходимо добавить коэффициент метода. При нижней гибке и чеканке требуется большая тоннажность, чем при воздушной гибке.

Если вы рассчитываете тоннажность для нижней гибки, вам нужно умножить тоннажность на дюйм воздушной гибки как минимум на пять. Если используется чеканка, необходимая тоннажность может быть даже больше, чем для нижней гибки.

Ширина матрицы

Мы уже узнали, что в воздушной гибке необходимый тоннаж уменьшается по мере увеличения размера щели пресс-формы и увеличивается по мере уменьшения размера щели.

Это происходит потому, что ширина щели пресс-формы определяет радиус внутренней гибки, и меньший радиус пресс-формы требует большего тоннажа.

При воздушной гибке соотношение щели обычно составляет 8:1, что означает, что расстояние между щелями пресс-формы в восемь раз больше толщины материала. В этом случае толщина материала равна радиусу внутренней гибки.

Трение и Скорость

При воздушной гибке пуансон должен проходить через нижнюю щель пресс-формы для гибки листа металла. Если поверхность листа металла не смазана, трение между пресс-формой и листом металла увеличивается, требуя большего тоннажа для гибки листа металла и снижая обратную упругость материала.

Наоборот, если поверхность листа металла гладкая и смазана, трение между матрицей и металлическим листом уменьшается, снижая тоннаж, необходимый для сгибания листа. Однако это увеличит обратную деформацию металлического листа.

Скорость изгиба также влияет на необходимый тоннаж. По мере увеличения скорости изгиба, необходимый тоннаж уменьшается. Увеличение скорости также снижает трение между матрицей и листом, но это также увеличивает обратную деформацию листа.

Свойства материала

Тоннаж относится к силе, которую пресс-тормоз применяет к листовому металлу. Следовательно, диапазон усилий изгиба зависит от толщины и предела прочности изгибаемого листового металла.

Тип материала

Один из факторов — это тип материала, который изгибается. Материалы с более высокими пределами прочности, такие как нержавеющая сталь или высокопрочные сплавы, требуют большего усилия для изгибания, чем softer металлы, такие как алюминий или медь. Например

Нержавеющая сталь (марка 316): предел прочности ~620 МПа; предел текучести ~290 МПа.

Медь: предел прочности на растяжение ~210 МПа; предел текучести ~69 МПа.

Более мягкие материалы, такие как алюминий, демонстрируют меньшее сопротивление, что снижает требования к тоннажу, но увеличивает вероятность восстановления формы (эффекта пружинения).

Предел прочности на растяжение и предел текучести

У разных материалов разные пределы прочности на растяжение, что непосредственно влияет на силу, необходимую для изгиба. Например, нержавеющая сталь обычно требует большего тоннажа, чем углеродистая сталь или алюминий.

Предел прочности на растяжение — это максимальное напряжение, которое материал может выдержать под действием постоянной нагрузки. Если это напряжение применяется и поддерживается, материал в конечном итоге лопнет. Предел текучести, с другой стороны, — это напряжение, при котором материал начинает деформироваться пластически.

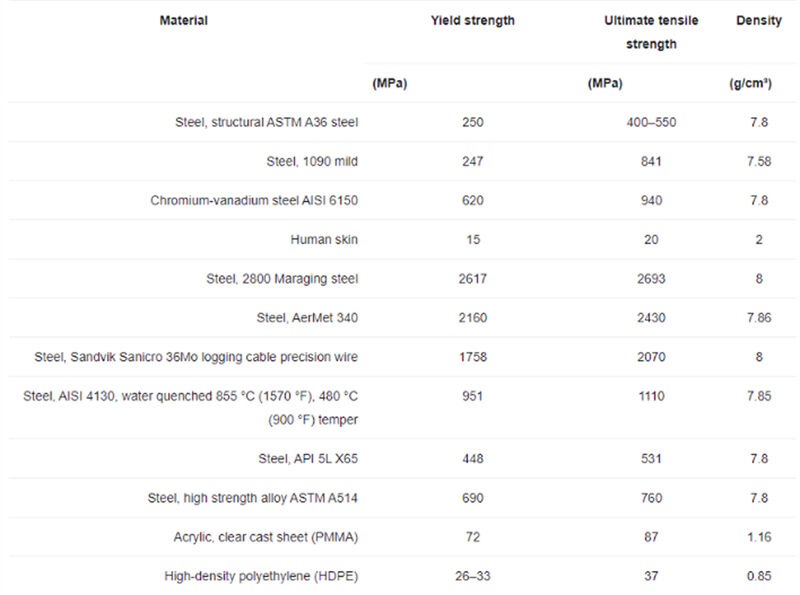

Типичные пределы прочности на растяжение некоторых материалов

Толщина материала

Другим важным фактором является толщина листового металла. Чем толще материал, тем больше тоннажа требуется, и наоборот. Более толстые материалы требуют в несколько раз большего тоннажа из-за их большего сопротивления деформации.

Например, удвоение толщины листового металла удвоит необходимую силу. В общем, чем толще материал, тем больше тоннажа или силы требуется для его формирования.

| Материалы | Толщина (мм) | Радиус изгиба (мм) | Множитель тоннажа | Необходимый тоннаж (тонны/метр) |

| Мягкая сталь | 1 | 1 | 1 | 10 |

| Мягкая сталь | 2 | 2 | 1 | 40 |

| Мягкая сталь | 3 | 3 | 1 | 90 |

| Алюминий (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Алюминий (5052-H32) | 2 | 2 | 0.45 | 18 |

| Алюминий (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Нержавеющая сталь (304) | 1 | 1 | 1.45 | 14.5 |

| Нержавеющая сталь (304) | 2 | 2 | 1.45 | 58 |

| Нержавеющая сталь (304) | 3 | 3 | 1.45 | 130.5 |

| Мягкая сталь | 2 | 1 | 1 | 60 |

| Мягкая сталь | 2 | 3 | 1 | 30 |

| Нержавеющая сталь (304) | 2 | 1 | 1.45 | 87 |

| Нержавеющая сталь (304) | 2 | 3 | 1.45 | 43.5 |

Таблица показывает, что

1. По мере увеличения толщины материала, значительно возрастает требуемая тоннажность для всех материалов. Удвоение толщины от 1 мм до 2 мм увеличивает тоннаж в четыре раза.

2. Алюминий требует примерно на 45% больше тоннажности, чем углеродистая сталь той же толщины, а нержавеющая сталь требует примерно на 45% больше тоннажности, чем углеродистая сталь.

3. Уменьшение внутреннего радиуса изгиба при постоянной толщине увеличивает требуемую тоннажность. Уменьшение радиуса вдвое, с 2 мм до 1 мм, увеличивает тоннажность на 50%.

4. Коэффициент тоннажности различается в зависимости от типа материала и предела прочности на растяжение. В данном примере он равен 1,0 для углеродистой стали, 0,45 для алюминия 5052-H32 и 1,45 для нержавеющей стали 304.

Упругий возврат

После изгиба материалы имеют тенденцию немного возвращаться к своей первоначальной форме. Материалы с высокой прочностью будут иметь больший упругий возврат, поэтому необходимо скорректировать тоннажность и оснастку для достижения точных углов.

Длина и угол изгиба

Длина изгиба

Длина изгиба стола гибочного пресса — это максимальная длина, которую можно изогнуть лист металла. Длина изгиба гибочного пресса должна быть немного больше, чем длина материала, который изгибается.

Если длина стола неверна, возможны повреждения штампа или других компонентов. Калькулятор нагрузки на изгиб может помочь определить необходимую тоннажность на основе толщины материала и других факторов, таких как длина изгиба и ширина V-образного отверстия.

Угол изгиба

Чем больше угол, тем выше требуется тоннаж из-за увеличения сжатия материала в точке изгиба. Наоборот, большие углы требуют меньшего усилия, но могут привести к менее точным изгибам.

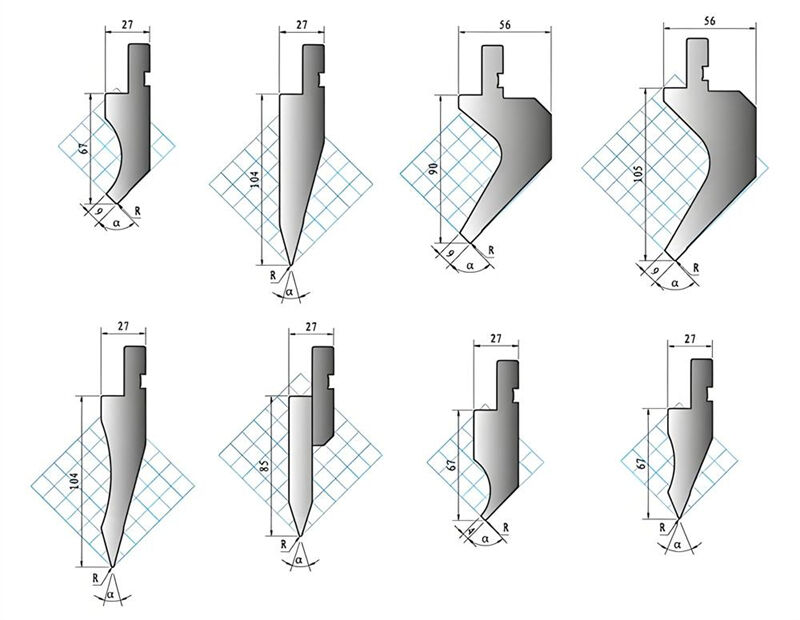

Факторы оснастки

Штампы гибочного пресса также являются важным фактором для рассмотрения. Эти штампы также имеют ограничения по нагрузке на изгиб. Прямые V-образные штампы могут выдерживать более высокие тоннажные нагрузки.

Поскольку узкоугольные матрицы имеют меньший угол и изготавливаются с использованием меньшего количества материала, например, гусиные шеи, они менее склонны к обработке тяжелых нагрузок.

При использовании разных матриц их максимальная сила изгиба не должна превышаться. Кроме того, радиус матрицы и радиус изгиба также влияют на требования по тоннажу.

Более крупный радиус матрицы может привести к увеличению необходимой силы изгиба. Аналогично, чем больше радиус изгиба, тем выше требуемый тоннаж.

Соотношение между шириной отверстия матрицы и толщиной материала — еще один фактор для рассмотрения. Для более тонких материалов рекомендуется меньшее соотношение матрицы (например, 6 к 1).

Для более толстых материалов может потребоваться большее соотношение матрицы (например, 10 к 1 или 12 к 1), чтобы снизить силу изгиба и сохранить применение в пределах возможностей гибочного оборудования.

Долгосрочный износ инструмента

Постепенный износ:

Со временем повторяющиеся высокодавленные операции приводят к тому, что инструменты теряют свою остроту и структурную целостность. Если этот износ не устранить, это может привести к несоответствующим изгибам и снижению качества деталей.

Влияние на срок службы инструмента:

Перегрузка инструмента за пределы его номинальной емкости (например, обработка толстой пластины узким пуансоном) может вызвать микротрещины или катастрофическое повреждение во время работы. Регулярные проверки необходимы для предотвращения непредвиденных простоев или опасных ситуаций.

Требования к обслуживанию:

Инструменты, которые перегружены, требуют более частого обслуживания или замены, что увеличивает эксплуатационные расходы. Системы мониторинга или программное обеспечение предсказуемого обслуживания могут помочь выявить признаки износа на ранней стадии и оптимизировать использование инструмента.