Erreurs courantes lors de l'utilisation du plieuse

Les machines de cintrage (plieuses) sont essentielles dans la fabrication métallique pour réaliser des pliages précis sur les tôles. Toutefois, un fonctionnement incorrect peut entraîner des défauts, des dommages sur la machine et des risques pour la sécurité. Ce document examine les erreurs les plus fréquentes lors de l'exploitation des machines de cintrage, leurs causes, ainsi que les meilleures pratiques pour les éviter.

1. Erreurs courantes d'exploitation et solutions

1.1. Sélection incorrecte d'outillage

Erreur :

Utilisation de combinaisons poinçon/matrice inadaptées (ouverture en V, rayon ou tonnage incorrects).

Utilisation d'outils tendres pour des matériaux durs (par exemple, matrices en aluminium pour de l'acier inoxydable).

Conséquences :

Précision de pliage médiocre, usure excessive de l'outillage ou surcharge de la machine.

Solution :

Suivre les recommandations du fabricant concernant l'outillage.

Utiliser une largeur de matrice appropriée : ouverture de la matrice en V = 6 à 12 fois l'épaisseur du matériau (T).

1.2. Positionnement incorrect du matériau

Erreur :

Réglage du butée arrière mal aligné.

Pression de serrage inégale.

Conséquences :

Angles de pliage incohérents, asymétrie des pièces.

Solution :

Étalonner régulièrement les butées arrière.

Utiliser des guides laser ou des systèmes de positionnement CNC.

1.3. Ignorer le sens de la fibre du matériau

Erreur :

Pliez parallèlement au sens de la fibre dans les matériaux anisotropes (par exemple, acier laminé).

Conséquences :

Fissuration, résistance au pliage réduite.

Solution :

Pliez toujours perpendiculairement au fil du matériau si possible.

1.4. Surcharge de la machine

Erreur :

Dépassement de la capacité en tonnes du plieuse pour des matériaux épais.

Conséquences :

Déformation du traversin, dommages au système hydraulique.

Solution :

-

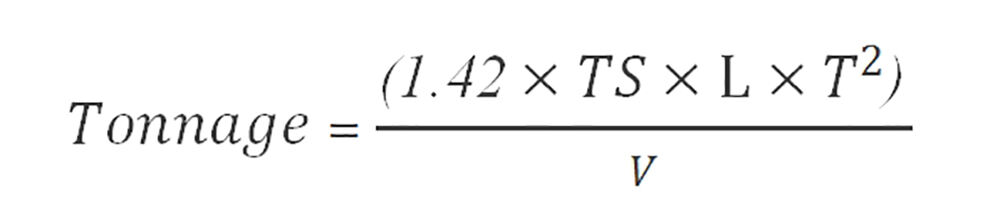

Calculez la tonnage requis :

Où :

TS = Résistance à la traction (MPa)

L = Longueur de pliage (mm)

T = Épaisseur du matériau (mm)

V = Ouverture de la matrice (mm)

1.5. Négligence de la compensation du ressort

Erreur :

Ne pas tenir compte du rebond du matériau après pliage.

Conséquences :

Pièces sous-pliées, nécessitant une retouche.

Solution :

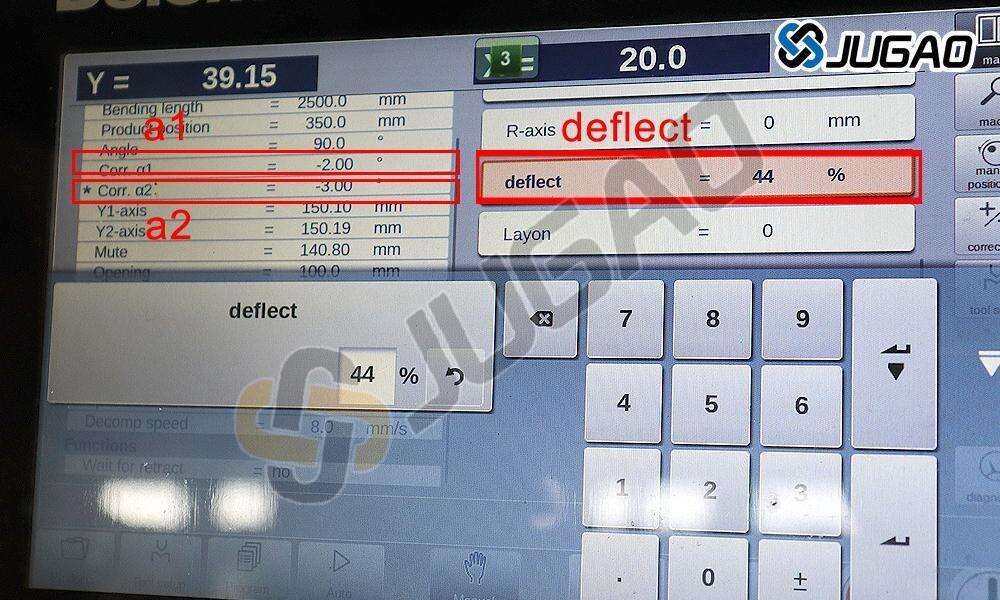

Surpliage de 1° à 5° (varie selon le matériau).

Utiliser une correction d'angle commandée par CNC.

1.6. Mauvaises pratiques de lubrification

Erreur :

Effectuer des pliages à sec ou utiliser des lubrifiants inappropriés.

Conséquences :

Surfaces rayées, usure accélérée de l'outil.

Solution :

Appliquer des pâtes anti-friction (par exemple, disulfure de molybdène).

1.7. Séquence de pliage incorrecte

Erreur :

Effectuer des pliages complexes dans un ordre illogique.

Conséquences :

Interférence de l'outil, brides déformées.

Solution :

Suivez la règle « de l'intérieur vers l'extérieur » :

1. Pliez d'abord les éléments les plus internes.

2. Avancez progressivement vers les bords extérieurs.

2. Erreurs liées à la sécurité

2.1. Contournement des dispositifs de protection

Risque :

Blessures aux mains dues aux points de pincement.

Prévention:

Ne désactivez jamais les barrières lumineuses/protections pour doigts.

2.2. Manipulation inappropriée de grandes plaques

Risque :

Chute de matériaux, tensions musculaires.

Prévention:

Utilisez des lève-pannes à vide ou des aides de grue.

3. Dépannage des défauts

| Défaut | CauseProbable | Correction |

| Fissuration | Rayon trop serré | Augmenter le rayon de cintrage |

| Froissage | Pression insuffisante | Ajuster la tonnage |

| Incohérence d'angle | Outils usés | Remplacer le poinçon/matrice |

| Marques de surface | Matrices sales/endommagées | Outils propres/polis |

4. Meilleures pratiques pour la prévention des erreurs

Formation des opérateurs – Recyclage régulier sur la CN/programmation.

Maintenance préventive – Vérifier les systèmes hydrauliques, les guides.

Planification des travaux – Valider les simulations CAO/FAO avant la production.

Contrôles qualité – Inspection du premier exemplaire avec des rapporteurs.

5. Conclusion

Éviter les erreurs courantes de pliage nécessite de comprendre le comportement du matériau, la physique de l'outillage et les limites de la machine. La mise en œuvre de flux de travail structurés et de protocoles de sécurité réduit les rebuts tout en maximisant la productivité.