Die Entstehung und Lösung von Graten bei der Blechbearbeitung mit Laserschneidmaschinen

Die Blechbearbeitung umfasst traditionelle Schneid- und Scherprozesse, Stanzen, Biegen und Pressen sowie andere Methoden und Verfahren, die in der Maschinenherstellung, Kommunikations- und Elektronikbranche, Automobil- und Schiffbauindustrie sowie Luft- und Raumfahrt weit verbreitet sind. Metallische Laserschneidanlagen werden in der Blechverarbeitungsindustrie zunehmend häufiger eingesetzt. Das Endprodukt der Laserbearbeitung hat eine gute Wirkung und eine hohe Bearbeitungseffizienz. Viele Hersteller in der Blechbranche verfügen ebenfalls über Faserlaserschneidanlagen. Aus einigen Gründen gibt es jedoch vermehrt Rückmeldungen zu Produktkanten mit Graten. Bedeutet dies, dass diese nicht für die Blechbearbeitung geeignet sind? Tatsächlich ist das Auftreten von Graten beim Laserschneiden keine Seltenheit. Solange die Ursache gefunden und richtig behoben wird, können Grate vermieden werden.

Wie entstehen Grate?

Die Grate, von denen die Rede ist, sind tatsächlich Restpartikel, die im Schneidbereich des durch Laser erzeugten Hochtemperatur-Schmelzmaterials auftreten. Während des Bearbeitungsvorgangs der Laserschneidmaschine erzeugt der Laser einen hochtemperativen und äußerst feinen Laserstrahl, um das Material durch eine Dreifach-Fusion zu schneiden. Während der schnellen Verdampfung und Verflüchtigung des Materials entstehen genau dann Grate.

Es gibt drei Gründe für das Entstehen spezifischer Grate: Gerät, Gas und Parameter.

Der erste Faktor ist das Gerät. Das ist gut nachvollziehbar. Falls das Gerät bereits bei der Auslieferung Qualitätsprobleme aufweist, muss man in Betracht ziehen, dass dadurch nicht konforme Produkte entstehen.

Als Nächstes kommt das Gas. Der größte Teil des Laserschneidprozesses verwendet Hilfsgas. Einige Materialien sind adsorbierend, einige lassen sich leicht schneiden und andere sind flammhemmend. Je nach unterschiedlichem Material werden üblicherweise Stickstoff und Sauerstoff für das Metallschneiden verwendet. Das bedeutet, dass Flammenhemmung beziehungsweise Unterstützung der Verbrennung keine Widersprüche darstellen. Dickere Materialien lassen sich mit Sauerstoff schneller schneiden, dünnere Materialien oder Materialien mit Verunreinigungen können mit flammhemmendem Gas geschnitten werden. Voraussetzung ist jedoch, dass die Gasreinheit sehr hoch sein muss, andernfalls kann der gewünschte Effekt nicht erreicht werden.

Dann müssen die Parameter eingestellt werden, und zwar korrekt. Das ist gut nachvollziehbar. Das Laserschneiden ist ein Prozess, bei dem verschiedene Komponenten zusammenspielen. Diese Parameter entsprechen den Befehlshabern – wenn die Parameter falsch eingestellt sind, ist unklar, wo der Treffer sitzt, so als wäre der Soldat ohne General.

Wenn also Grate an den Werkstücken beim Laserschneiden entstehen, können folgende Aspekte überprüft werden:

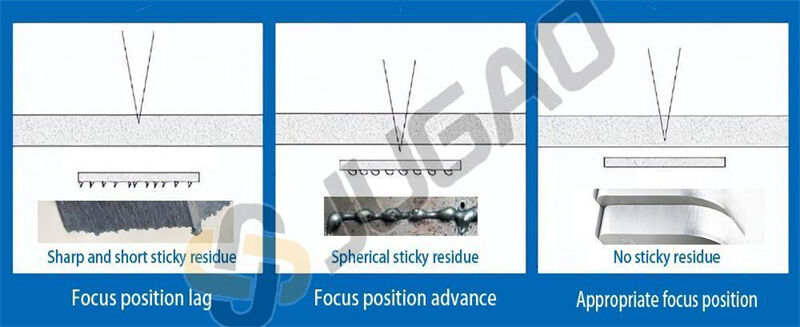

1. Die Fokussierposition der Laser-Schneidemaschine ist abgelenkt. Die Bedeutung der Fokussierposition ist offensichtlich. Das Laserfokussieren umfasst positive Fokussierung, Null-Fokus und negative Fokussierung. Wenn während des Schneidevorgangs eine Positionsabweichung vorliegt, kann die Energie nicht konzentriert werden. Die Position des Werkstücks wird geschnitten, andernfalls ist die Spaltbreite zu groß und es entstehen Grate.

Lösung: Laserstrahl erneut fokussieren und in den Normalzustand einstellen.

2. Die Leistung der Laser-Schneidemaschine ist unzureichend. Wenn Sie ein Werkstück schneiden möchten, ist die Laserleistung das Erste, was wir berücksichtigen müssen. In der Regel wird dies beim Kauf von Laserausrüstungen entschieden. Normalerweise besteht bei ordnungsgemäßem Kauf keine Unterversorgung mit Laserleistung.

Lösung: Falls die Laser-Ausgangsleistung ungenügend ist, prüfen Sie, ob Laserabschwächung vorliegt, warten Sie die Laserlampe oder erhöhen Sie die Laserrohrleistungsparameter-Einstellung, um festzustellen, ob das Schneiden normal verläuft.

3. Die Schneidgeschwindigkeit der Laser-Schneidemaschine wirkt sich direkt auf die Schneidqualität der Schneidemaschine aus. Wenn die Geschwindigkeit zu langsam ist, entstehen an den geschnittenen Stellen Grate.

Lösung: Passen Sie die Schneidliniengeschwindigkeit rechtzeitig an und erhöhen Sie diese, um die normale Schneidliniengeschwindigkeit zu erreichen.

4. Die Reinheit des Zusatzgases der Laser-Schneidemaschine entspricht nicht den Vorgaben, was Probleme verursachen kann.

Lösung: Verwenden Sie für den Schnitt hochreines Zusatzgas. Falls erforderlich, probieren Sie weitere Optionen aus.

5. Auch die Laser-Schneidemaschine benötigt eine Ruhepause. Ist die Arbeitszeit zu lang, kann es zu unempfindlichen Reaktionen oder Laser-Attenuation kommen, wodurch Grate entstehen.

Lösung: Lassen Sie die Laser-Schneidemaschine vor der Bearbeitung für eine Weile stehen. Es wird generell nicht empfohlen, länger als 5 Stunden hintereinander zu arbeiten; das Gerät sollte danach ordnungsgemäß abgeschaltet werden.

Die Metall-Laser-Schneidemaschine ist eine Präzisions-Laserschneidausrüstung. Unter normalen Bedingungen kann sie während der Nutzung gemäß der oben genannten Methode überprüft werden.

Die Hauptprodukte von JUGAO CNC MACHINE umfassen Laser-Schneidmaschinen, CNC-Hydraulikbiegemaschinen, Laser-Schweißmaschinen, Scherschneidemaschinen und Rohrbiegemaschinen usw., die in der Blechbearbeitung, bei Chassisgehäusen, Beleuchtung, Mobiltelefonen, 3C, Küchenutensilien, Badezimmerausstattung, der Bearbeitung von Autozubehörteilen und in der Metallwarenindustrie eingesetzt werden.