Vorsichtsmaßnahmen für die Anordnung von Laserschneidmaschinen

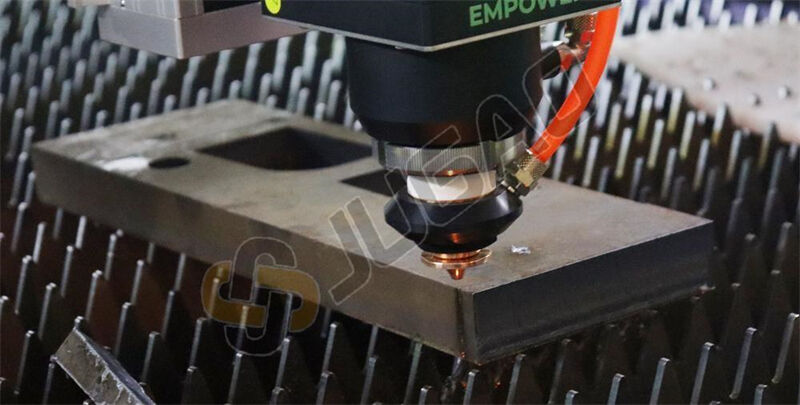

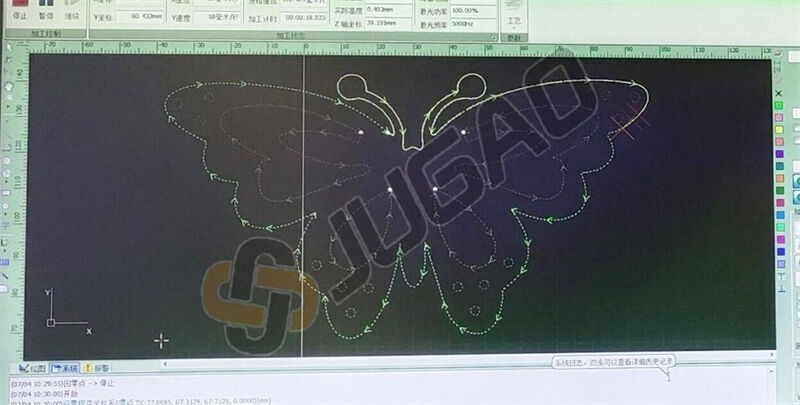

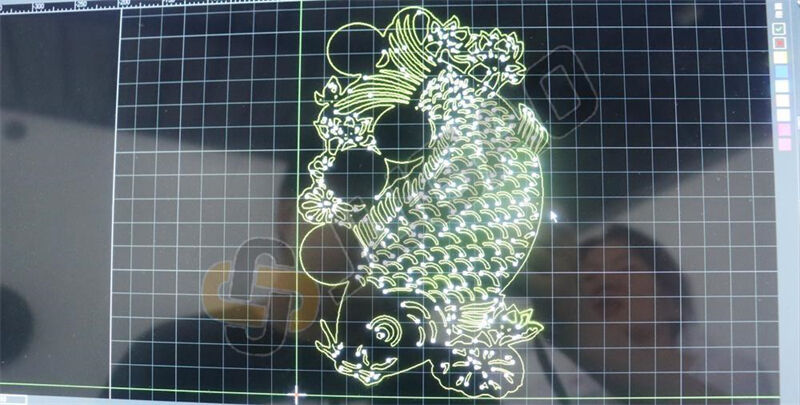

Mit der schnellen Entwicklung der Marktwirtschaft und der schnellen Entwicklung von Wissenschaft und Technik hat die Laserschneidtechnologie in den Bereichen Automobil, Maschinenbau, Elektrotechnik, Metallwaren und Haushaltsgeräte weitreichende Anwendung gefunden. In der Regel werden vor der Verwendung der Laserschneidmaschine die vorbereiteten Zeichnungen in das Programm importiert und anschließend mithilfe des Layout-Teams die Grafiken auf einer Platte angeordnet, sodass die Laserschneidmaschine die Produkte serienweise bearbeiten kann. Obwohl der Layout-Prozess sehr kurz ist, verbirgt sich dahinter eine Menge Fachwissen. Bei falscher Anordnung kann dies erheblichen Einfluss auf den Schneideeffekt der gesamten Platte haben.

Bei der Anordnung sind folgende Punkte zu beachten:

1. Eckenschmelzen

Beim Verlangsamen des Schneidens an den Ecken von dünnen Stahlplatten schmilzt der Laser aufgrund von Überhitzung die Ecken und erzeugt einen kleinen Radius an den Ecken, um das Hochgeschwindigkeitsschneiden des Lasers aufrechtzuerhalten, eine Überhitzung und Verschmelzung der Stahlplatte beim Schneiden der Ecken zu vermeiden und somit eine gute Schneidqualität zu erzielen, die Schneidzeit zu reduzieren und die Produktivität zu steigern.

2. Abstand zwischen Teilen

Allgemein sollte bei der Bearbeitung von Dickblechen und Warmblechen der Abstand zwischen den Teilen größer sein, da die Wärmeauswirkungen bei Dick- und Warmblechen stärker sind. Beim Schneiden von Ecken, spitzen Kanten und kleinen Grafiken kann es leicht zu Verbrennungen an den Kanten kommen, was die Schneidqualität beeinträchtigt.

3. Einrichten der Zuführung

Bei dem Prozess des Schneidens dickerer Platten wird, um eine gute Verbindung der Schnittfuge sicherzustellen und Verbrennungen am Anfang und Ende zu vermeiden, häufig am Beginn und Ende der Schnittlinie jeweils eine Übergangsleitung eingezeichnet, welche als Einschub (Lead) bzw. Abschub (Tail) bezeichnet werden. Einschub und Abschub sind für das Werkstück selbst nutzlos, daher sollten sie außerhalb des Werkstückbereichs angeordnet werden. Gleichzeitig ist darauf zu achten, den Einschub nicht an scharfen Ecken oder anderen Stellen anzusetzen, an denen die Wärmeabfuhr erschwert ist. Der Übergang zwischen Einschub und der Schnittfuge sollte nach Möglichkeit als Rundbogen gestaltet werden, um eine gleichmäßige Bewegung der Maschine zu gewährleisten und Verbrennungen durch Stillstand an Ecken zu vermeiden.

4. Häufiges Kanten schneiden

Zum gemeinsamen Schneiden einer oder mehrerer Teile mit gemeinsamer Kante sollten möglichst große Mengen regelmäßiger Grafiken verwendet werden. Das gemeinsame Schneiden kann die Schneidzeit erheblich verkürzen und Rohmaterial sparen.

5. Kollision von Bauteilen

Um die Produktionskapazität zu maximieren, werden viele Laserschneidanlagen kontinuierlich 24 Stunden am Tag betrieben und mit automatischen Belade-/Entladevorrichtungen ausgestattet. Wenn diese Vorrichtungen nach dem Schneiden gegen umgekippte Teile stoßen, kann der Schneidkopf beschädigt werden und die Produktion unterbrochen werden, was erhebliche Verluste verursacht. Dies erfordert, dass Sie beim Sortieren auf eine geeignete Schneidbahn achten, bereits geschnittene Teile umfahren, Zusammenstöße reduzieren, die optimale Schneidroute wählen, die Schneidzeit minimieren und mehrere kleine Teile automatisch oder manuell mit winzigen Verbindungsstellen kombinieren. Nach dem Schneiden können die entladenen Teile die kleinen Verbindungsstellen leicht lösen.

6. Restmaterialverarbeitung

Nach dem Schneiden der Teile muss das auf dem Arbeitstisch der Laserschneidmaschine verbleibende, skelettartige Restmaterial so bald wie möglich entfernt werden, um die nachfolgenden Schneideoperationen zu erleichtern. Bei Laserschneidanlagen ohne automatische Entladungsvorrichtung kann das skelettartige Restmaterial in kleinere Stücke geschnitten werden, um eine schnelle Entfernung zu ermöglichen und somit Verletzungen des Bedienpersonals durch das Bewegen schwerer und scharfkantiger Reststücke zu vermeiden.

Oben sind einige Vorsichtsmaßnahmen beim Einsatz von Laserschneidmaschinen zum Beplanken erwähnt. Zu den Hauptprodukten von JUGAO CNC MACHINE gehören Laserschneidmaschinen, CNC-hydraulische Biegemaschinen, Laserschweißmaschinen, Scheren sowie Rohrbiegemaschinen. Diese finden Anwendung in der Blechbearbeitung, Gehäuse- und Schaltschrankbau, Beleuchtung, Mobiltelefonen, 3C-Produkten, Küchen- und Badezimmerausstattung, der Automobilzulieferindustrie sowie der Metallwarenindustrie. Gerne können Sie online weitere Informationen zu unseren Maschinen einholen.