Leistungsanalyse von Laser-Schneiden und Laser-Gravieren

Laserschneid- und Lasergravurtechnologien werden aufgrund ihrer hohen Präzision, Effizienz und kontaktlosen Bearbeitungsfähigkeit weit verbreitet in der industriellen Fertigung, künstlerischen Gestaltung und Elektronik eingesetzt. Dieses Dokument liefert eine detaillierte Analyse der Prinzipien, Leistungskennzahlen, Einflussfaktoren, Anwendungen und zukünftigen Trends beim Laserschneiden und -gravieren.

Grundlegende Prinzipien

1. Laser-Schneiden

Beim Laserschneiden wird ein Laserstrahl mit hoher Energiedichte verwendet, um Materialien zu schmelzen, zu verdampfen oder zu entzünden, während ein Zusatzgas (z. B. Sauerstoff, Stickstoff) das geschmolzene Material entfernt, wodurch eine präzise Materialtrennung ermöglicht wird.

2. Laser-Gravieren

Lasergravur umfasst die lokale Ablation oder chemische Reaktionen auf der Oberfläche eines Materials, um dauerhafte Markierungen oder Muster zu erzeugen. Im Gegensatz zum Schneiden dringt die Gravur typischerweise nicht in das Material ein, sondern verändert die Oberflächentextur oder Farbe.

Leistungsindikatoren

1. Präzision

Positioniergenauigkeit: Typischerweise ±0,01 mm, wobei Hochleistungssysteme ±0,005 mm erreichen.

Wiederholgenauigkeit: Liegt in der Regel bei ±0,02 mm für eine gleichmäßige Serienverarbeitung.

Minimale Linienbreite: Hängt von der Laserfleckgröße ab (10–100 µm); Ultrakurzpulslaser ermöglichen Gravuren im Mikrometerbereich.

2. Verarbeitungsgeschwindigkeit

Schneidgeschwindigkeit: Hängt von der Materialdicke und Laserleistung ab (z. B. schneidet ein CO₂-Laser 1 mm dicken Edelstahl mit 20 m/min).

Gravurgeschwindigkeit: Vektorgravur kann bis zu 1000 mm/s erreichen, während Rastergravur aufgrund der Scanningmethoden langsamer ist.

materialverträglichkeit

| Material | LaserTyp | Leistung |

| Metalle (Edelstahl, Al, Cu) | Faserlaser, Hochleistungs-CO₂ | Hochpräzise Schnitte, oxidationsunterstützte Gravur |

| Nichtmetalle (Holz, Acryl, Leder) | CO₂-Laser (10,6 µm) | Glatte Schnitte, detaillierte Gravur |

| Verbundwerkstoffe (Leiterplatten, Carbonfasern) | UV-Laser (355 nm) | Minimale Wärmeeinflusszone (HAZ), hochauflösende Gravur |

4. Oberflächenqualität

Schnittkantenrauheit: Typischerweise Ra < 10 µm (Faserlaser erreichen Ra < 5 µm für Metalle).

Gravurtiefenregelung: Einstellbar über Leistung und Durchläufe (±0,01 mm Genauigkeit).

Wesentliche Einflussfaktoren

1. Laserparameter

Wellenlänge: UV (355 nm) für feine Gravur; CO₂ (10,6 µm) für Nichtmetalle.

Leistung: Höhere Leistung erhöht die Geschwindigkeit, kann jedoch Wärmeverzug verursachen.

Pulsfrequenz (gepulste Laser): Beeinflusst Effizienz und Wärmeeinflusszone (HAZ).

2. Optisches System

Fokussierlinse: Brennweite bestimmt Fleckgröße und Schärfentiefe (kurze Brennweiten erhöhen die Präzision).

Strahlqualität (M²): Nahezu beugungsbegrenzte Strahlen (M² ≈ 1) liefern glattere Schnitte.

3. Optimierung der Prozesse

Zusatzgas: Sauerstoff erhöht die Geschwindigkeit (erzeugt jedoch Oxidation an den Kanten); Stickstoff gewährleistet saubere Schnitte.

Scanstrategie: Raster für großflächige Gravur; Vektor für Konturen.

Anwendungen

1. Industrielle Fertigung

Blechbearbeitung: Schneiden von Automobil/Aerospace-Bauteilen.

Elektronik: FPC (flexible Leiterplatte) Schneiden, PCB Mikrobohren.

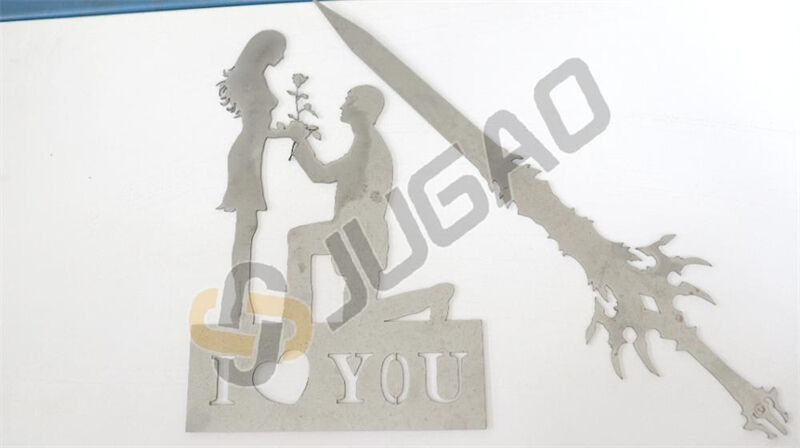

2. Kreativ & Individualisierung

Gravuren: Holz/Acryl-Gravuren, Lederprägung.

3D-Relief: Graustufen-Gravur für Tiefeneffekte.

3. Medizin & Forschung

Chirurgische Instrumente: Präzisionsgeschnittene Edelstahlinstrumente.

Mikrobearbeitung: Ultraschnelle (Femtosekunden/Pikosekunden)-Laser für Mikrostrukturen.

Zukunftstrends

1. Höhere Leistung & Effizienz: Mehrfachstrahl-Bearbeitung für erhöhte Produktivität.

2. Intelligente Automatisierung: KI-gesteuerte Parameteroptimierung.

3. Grüne Laser: Energieeffiziente Faserlaser.

4. Einführung von ultraschnellen Lasern: Ausbau in medizinischen und Halbleiterfeldern.

Fazit

Laser schneiden und gravieren mit unübertroffener Präzision und Vielseitigkeit, wodurch sie in der modernen Fertigung unverzichtbar sind. Fortschritte bei Lasern, Automatisierung und Prozesskontrolle werden ihre Fähigkeiten und Anwendungen weiter verbessern.