Laserschweißgeschwindigkeit, Laserleistung und Materialdicke

Die Beziehung zwischen Laserschweißgeschwindigkeit, Leistung und Materialdicke ist entscheidend für die Bestimmung der Qualität und Effizienz von Schweißprozessen. Diese drei Faktoren (Schweißgeschwindigkeit, Laserleistung und Materialdicke) sind voneinander abhängig und müssen optimiert werden, um feste, fehlerfreie Schweißnähte zu erzielen. Das Verständnis ihres Zusammenspiels ist für Branchen wie die Automobilindustrie, Luft- und Raumfahrt sowie die Fertigung von größter Bedeutung, wo Präzision und Materialeigenschaften oberste Priorität haben.

Grundlegende Einführung in die Laserschweißmaschine

Die Laserschweißmaschine verwendet einen hochenergetischen Laserimpuls, um das Material in einem kleinen Bereich lokal zu erhitzen, wobei durch Wärmeleitung das Material zum Schmelzen gebracht wird, um so das Schweißen zu ermöglichen. Ihr Funktionsprinzip umfasst hauptsächlich die folgenden Aspekte:

Optische Fokussierung: Die Laserschweißmaschine nutzt den von dem Laser erzeugten Laserstrahl und bündelt dessen Energie mittels Linsen oder Spiegeln und anderen optischen Komponenten auf der Schweißstelle.

Wärmeleitung: Wenn der Laserstrahl auf die Oberfläche des Werkstücks trifft, wird die Laserenergie absorbiert und in Wärmeenergie umgewandelt. Diese Wärmeenergie wird über die wärmeleitenden Metallteile der Schweißverbindung hindurch weitergeleitet, wodurch die Temperatur ansteigt.

Schmelzen und Vermischen: Wenn die Metalloberfläche einer ausreichend hohen Temperatur ausgesetzt ist, beginnt das Metall zu schmelzen und bildet eine Schmelzzone. Unter Einwirkung des Laserstrahls breitet sich diese Schmelzzone schnell aus und vermischt sich, wodurch die Verbindung der metallischen Teile erreicht wird.

Kühlung und Erstarrung: Nachdem der Laserstrahl gestoppt wurde, kühlt sich die Schmelzzone allmählich ab und bildet während des Erstarrungsprozesses eine Schweißverbindung. Während dieses Prozesses ordnen sich die Metallmoleküle neu an und kristallisieren, um eine feste Schweißverbindung zu erzeugen.

Vorteile der Laserschweißmaschine

Hohe Präzision: ermöglicht eine Schweißgenauigkeit im Mikrometerbereich, besonders geeignet für die Schweißanforderungen von miniaturisierten und komplexen Strukturen.

Hohe Geschwindigkeit: Insbesondere im Tiefschmelzschweißmodus führt aufgrund der konzentrierten Laserenergie die kleine und tiefe Schmelzzone zu einer hohen Schweißgeschwindigkeit und damit zu einer hohen Produktivität.

Geringe Verformung: Im Vergleich zu herkömmlichen Schweißverfahren weist das Laserschweißen einen geringeren Wärmeeintrag auf und beeinflusst das umgebende Material weniger, wodurch die Verformung nach dem Schweißen reduziert wird.

Kleine wärmeeinflusste Zone: kann die thermische Beanspruchung des umgebenden Materials verringern und somit die Qualität der Schweißverbindungen verbessern.

Laserleistung, Schweißgeschwindigkeit und Materialdicke

1. Laserstromquelle

Die Laserleistung ist der entscheidende Faktor für die Bestimmung der Schweißnahttiefe und der Gesamtheizenergie beim Schweißen. Sie bestimmt die benötigte Wärme, um die Grundwerkstoffe zu schmelzen und einen Schweißbad zu bilden. Für dickere Platten ist in der Regel eine höhere Laserleistung erforderlich, um eine ausreichende Durchdringungstiefe zu erreichen, während dünnere Materialien durch niedrigere Leistungsstufen vor übermäßiger Schmelzung oder Durchbrennen geschützt werden können.

Höhere Leistung: ermöglicht tiefere Durchdringung, geeignet zum Schweißen dickerer Materialien. Wenn die Leistung jedoch auf dünnen Blechen zu hoch ist, führt dies zu Lochinstabilität, Spritzern und sogar Durchbrennfehlern.

Reduzierter Energieverbrauch: besser geeignet für dünnere Bleche, bietet bessere Kontrolle und verhindert Überhitzung, die Materialverformung oder Schmelzen verursachen könnte.

Die Laserleistung muss sorgfältig entsprechend der Dicke des Materials gewählt werden, um eine ordnungsgemäße Verschmelzung und die Vermeidung von Fehlerstellen sicherzustellen.

2. Schweißgeschwindigkeit

Die Schweißgeschwindigkeit bezeichnet die Geschwindigkeit, mit der ein Laser entlang einer Schweißnaht verfährt. Sie beeinflusst die Wärmeenergie pro Längeneinheit und ist ein entscheidender Faktor für die Schweißqualität. Es besteht eine direkte Beziehung zwischen Schweißgeschwindigkeit und Laserleistung, da das Erhöhen eines Parameters in der Regel eine Anpassung des anderen erfordert, um die gewünschte Schweißleistung aufrechtzuerhalten.

Höhere Schweißgeschwindigkeit: Verringert die Wärmeenergie pro Längeneinheit der Schweißnaht, was für dünne Materialien vorteilhaft ist und Überhitzung sowie Verformungen vermeidet. Wenn jedoch die Geschwindigkeit bei gegebener Leistung zu hoch ist, kann die Naht an mangelnder Durchdringung leiden, was zu schwachen Verbindungen oder unvollständiger Verschmelzung führt.

Verringern der Schweißgeschwindigkeit: Erhöhung der Wärmeenergie, um mehr Material zu schmelzen und tiefer in das Grundmaterial einzudringen. Dies ist vorteilhaft bei dickeren Platten, kann jedoch bei dünnen Materialien zu Überhitzung oder übermäßigem Fließen des geschmolzenen Metalls führen.

Die Verwendung der optimalen Schweißgeschwindigkeit ist entscheidend, um die Wärmeenergie auszugleichen und häufige Schweißfehler (wie Porosität, Risse oder Verformungen) zu vermeiden.

3. Materialdicke

Die Dicke der Schweißmaterialien spielt eine entscheidende Rolle bei der Bestimmung der erforderlichen Leistung und zulässigen Schweißgeschwindigkeiten. Dickere Platten benötigen mehr Wärme, um eine vollständige Durchschweißung zu erreichen, was bedeutet, dass der Laser auf höherer Leistungsstufe arbeiten muss und die Schweißgeschwindigkeit möglicherweise verringert werden muss, um ausreichend Zeit für die Wärmeaufnahme zu gewährleisten. Dünnere Platten hingegen erfordern weniger Leistung und höhere Geschwindigkeiten, um einen übermäßigen Wärmeeintrag zu vermeiden, der zum Schmelzen oder Durchbrennen führen könnte.

Dickere Platten: Es ist mehr Energie erforderlich, um eine vollständige Durchschweißung zu erreichen. Der Laser muss eine höhere Leistung bereitstellen, und die Schweißgeschwindigkeit muss langsamer sein, um genügend Energie an das Material abzugeben.

Dünnere Platten: Es wird weniger Energie benötigt, sodass die Laserleistung reduziert und die Schweißgeschwindigkeit erhöht werden kann. Dünne Materialien neigen stärker zu wärmebedingten Verformungen, daher ist eine präzise Steuerung dieser Parameter entscheidend.

Die Wechselwirkung zwischen Kraft, Geschwindigkeit und Dicke

Das Verhältnis zwischen Laserschweißgeschwindigkeit, Leistung und Blechdicke ist ein ausgewogenes Zusammenspiel. Für jede Materialdicke gibt es eine optimale Kombination aus Laserleistung und Schweißgeschwindigkeit, um eine hohe Schweißqualität, die richtige Durchschweißtiefe und minimale Fehler sicherzustellen.

Beispielsweise kann beim Schweißen von dicken Stahlplatten eine Erhöhung der Laserleistung ohne Anpassung der Schweißgeschwindigkeit zu einer übermäßigen Wärmeeinbringung führen, was zu Fehlern wie Verzug oder zu breiten Schweißnähten führt. Umgekehrt könnte eine Verringerung der Schweißgeschwindigkeit ohne Erhöhung der Leistung dazu führen, dass die Schweißnähte zu tief werden und das Material überhitzt wird. Bei dünnen Materialien könnte eine zu hohe Leistung in Kombination mit langsamer Schweißgeschwindigkeit zu Übererhitzung oder Durchbrennen des Materials führen.

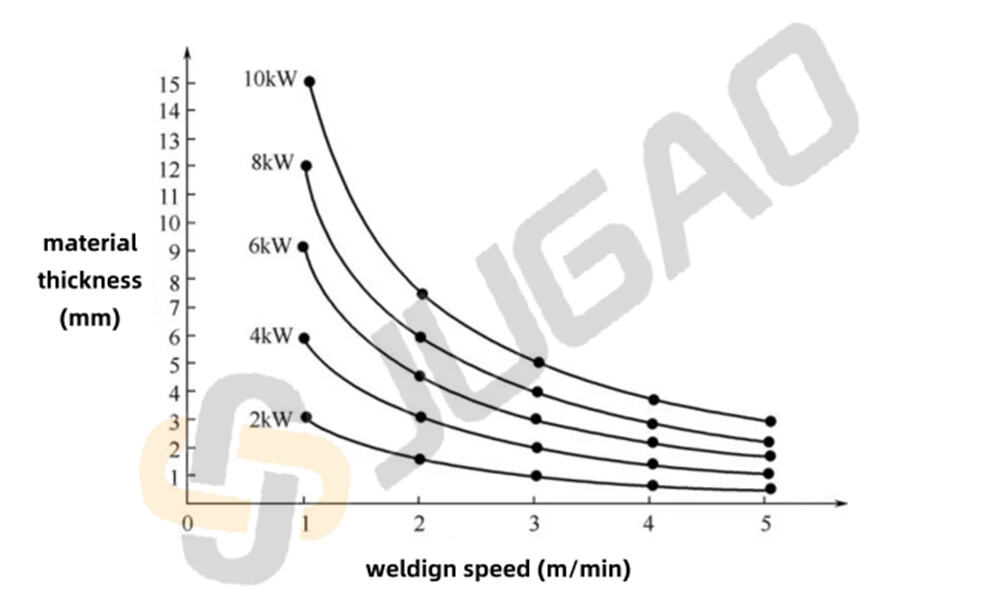

Zusammenhang zwischen Laserschweißgeschwindigkeit und Blechdicke

Dicke Platten erfordern eine langsamere Schweißgeschwindigkeit

Bei der Laserschweißung von dickeren Platten benötigt das Material mehr Wärme, um eine vollständige Durchschmelzung zu erreichen und eine ausreichende Verbindungsfestigkeit sicherzustellen. Daher ist es entscheidend, die Schweißgeschwindigkeit zu verringern, um dem Laserstrahl genügend Zeit zu geben, die Wärme durch die gesamte Materialdicke zu übertragen. Wenn die Schweißgeschwindigkeit zu hoch ist, dringt die Laserenergie nicht vollständig ein, was zu unzureichender Eindringtiefe, diskontinuierlichen Schweißnähten oder mangelhafter Verbindungsfestigkeit führen kann.

Dicke Platten (>6 mm): Die Schweißgeschwindigkeit sollte langsam sein, um sicherzustellen, dass die Laserenergie die gesamte Plattendicke vollständig durchdringen kann, um eine stabile und hochfeste Schweißnaht zu bilden.

Dünne Platten können schneller geschweißt werden

Im Vergleich zu dicken Platten benötigen dünne Blechmaterialien (weniger als 2 mm) weniger Wärme, wodurch Laser die gesamte Dicke leichter durchdringen können. Dies ermöglicht schnellere Schweißgeschwindigkeiten, die effektiv eine Überhitzung oder übermäßiges Schmelzen verhindern und somit Verformungen oder Durchbrennen beim Schweißen vermeiden. Zudem können höhere Schweißgeschwindigkeiten die Gesamteffizienz erheblich verbessern.

Dünne Platte (<2 mm): Die Schweißgeschwindigkeit sollte hoch sein, um Verformungen, Durchbrennen und andere Schweißfehler aufgrund einer Materialüberhitzung zu reduzieren.

Einfluss der Laserleistung auf Schweißgeschwindigkeit und Blechdicke

Die Laserleistung bestimmt die eingebrachte Energie während des Schweißens. Hochleistungslaser liefern eine stärkere Wärmeabgabe und eignen sich daher ideal zum Schweißen dickerer Materialien, während Niedrigleistungslaser besser für dünne Bleche geeignet sind. Bei der Auswahl der Schweißgeschwindigkeit ist es entscheidend, die Laserleistung an die Blechdicke anzupassen, um eine ausreichende Durchschweißung sicherzustellen, ohne eine Überhitzung des Materials zu verursachen.

Dicke Platte, Hochleistungs-Laserschweißen

Bei der Schweißung dickerer Platten ist eine höhere Laserleistung erforderlich, um eine ausreichende Wärmeübertragung in das Material sicherzustellen, um einen stabilen Schmelzbad zu erzeugen. In Kombination mit einer niedrigeren Schweißgeschwindigkeit kann die Laserenergie das Material über einen längeren Zeitraum gleichmäßig erwärmen, um die Durchschweißtiefe zu gewährleisten.

6-kW-Leistung zum Schweißen von Dickblech (10 mm): Die Schweißgeschwindigkeit liegt üblicherweise zwischen 0,5 und 1,2 m/min.

Schweißen von Dünnblech mit Niedrigleistungslaser

Beim Schweißen von Dünnblech helfen niedrigere Leistung und höhere Geschwindigkeiten, eine Überhitzung und Verformung der Naht zu vermeiden. Typischerweise können bei einer Laserleistung im Bereich von 2–3 kW Bleche mit einer Dicke unter 2 mm bearbeitet werden.

2-kW-Leistung zum Schweißen von Dünnblech (1 mm): Die Schweißgeschwindigkeit liegt üblicherweise zwischen 5 und 10 m/min.

Vergleichstabelle zur Leistung und Geschwindigkeit von Laserschweißanlagen

Im Folgenden finden Sie einen Vergleich der Leistung von Laserschweißanlagen und der Schweißgeschwindigkeit bei unterschiedlichen Blechdicken:

| Materialdicke (mm) | Laserleistung (kW) | Schweißgeschwindigkeit (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Dünne Platte (1-2 mm): Die Kombination aus niedriger Leistung (2-3 kW) und hoher Schweißgeschwindigkeit (5-10 m/min) eignet sich für diese Art des Schweißens und gewährleistet einen schnellen Betrieb ohne übermäßige Wärmeentwicklung.

Mittlere und dicke Platten (4-6 mm): Mittlere Leistung (4-6 kW) in Kombination mit mittlerer Schweißgeschwindigkeit (1-3 m/min) kann die Durchschmelzungstiefe sicherstellen und eine übermäßige wärmeeinflusste Zone vermeiden.

Dicke Platten (>6 mm): Verwenden Sie bei dicken Platten hohe Leistung (8-10 kW) in Kombination mit langsamerem Schweißen (0,5-1 m/min), um sicherzustellen, dass ausreichend Wärme in das Material eindringt und eine hochfeste Verbindung entsteht.

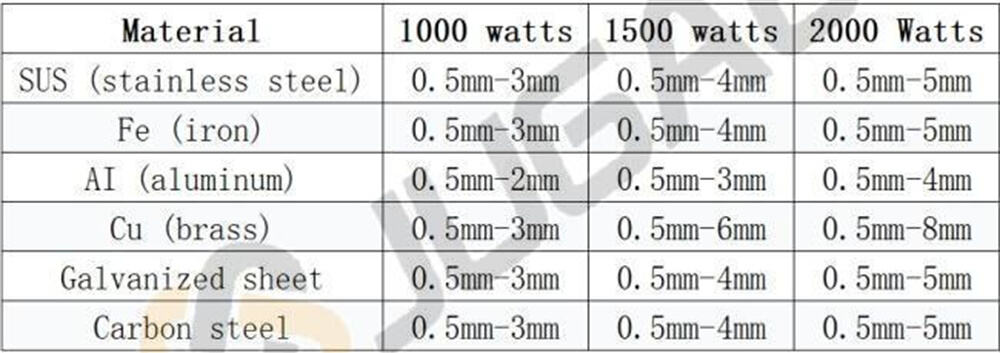

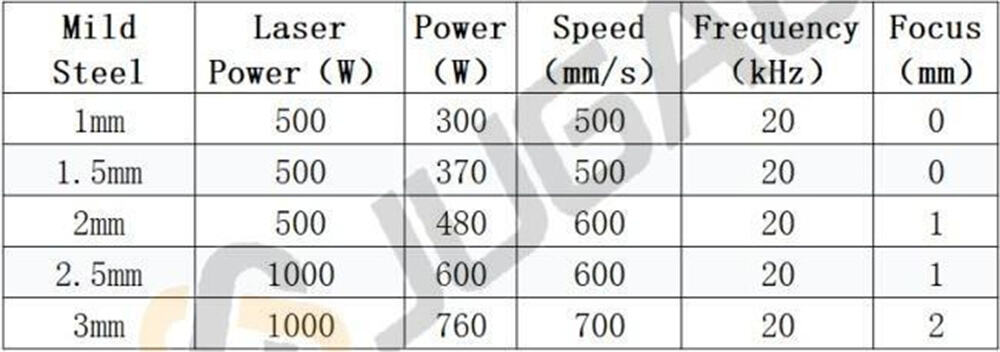

Leistungs-, Dicken- und Geschwindigkeitstabelle für das Laserschweißen

Das Laserschweißen ist eine präzise Fügetechnologie, die Hochgeschwindigkeits- und Hochqualitätsschweißungen für verschiedene Metallstärken ermöglicht. Die Beziehung zwischen Laserleistung, Materialdicke und Schweißgeschwindigkeit ist entscheidend, um optimale Ergebnisse zu erzielen. Dies ist eine umfassende Tabelle, die diese Parameter für gängige Materialien auflistet.

Weichstahl

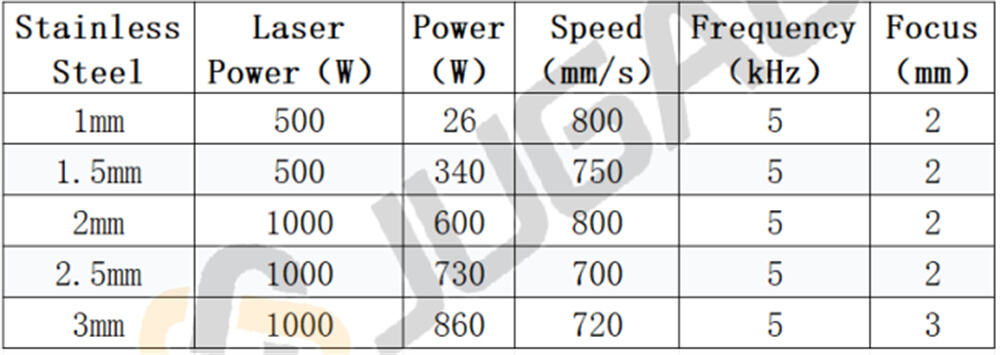

Edelstahl

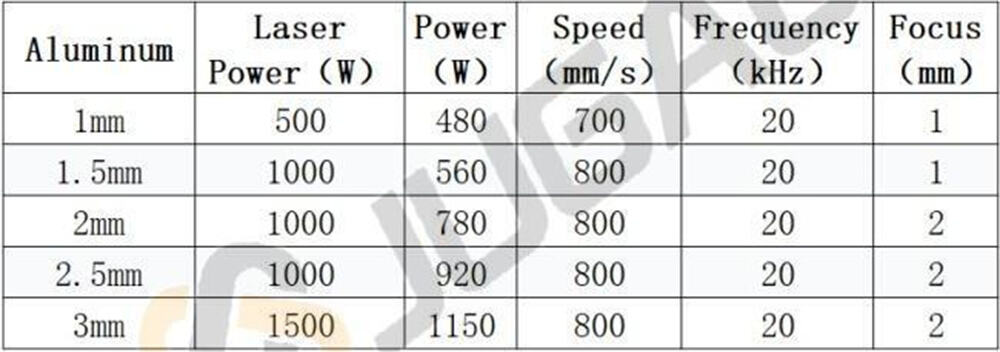

Aluminium

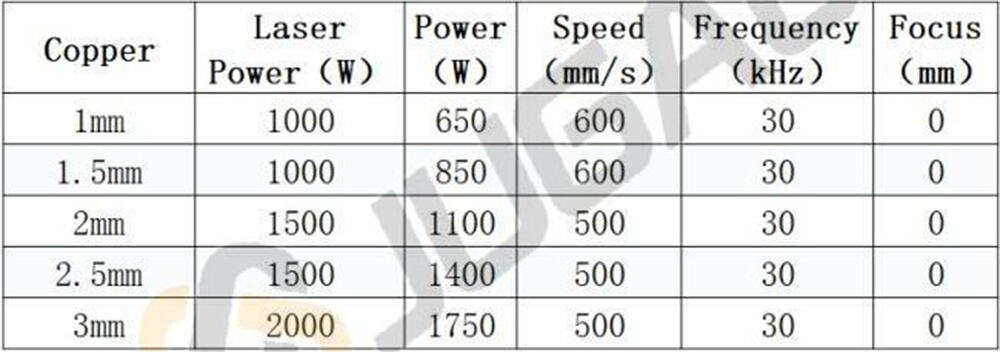

Kupfer

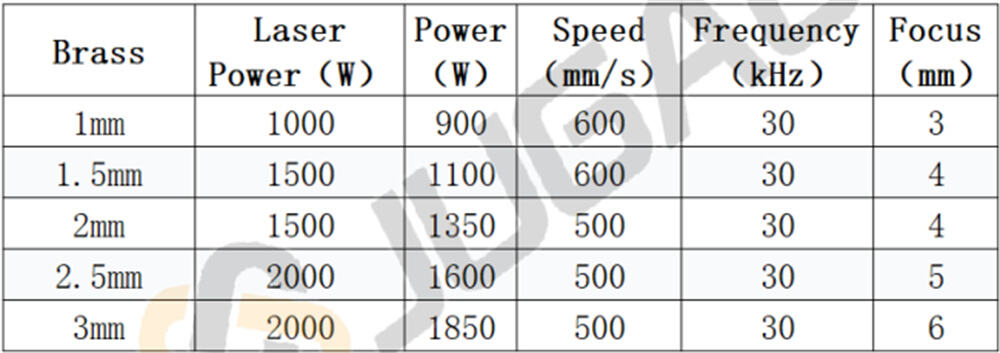

Buntmetall

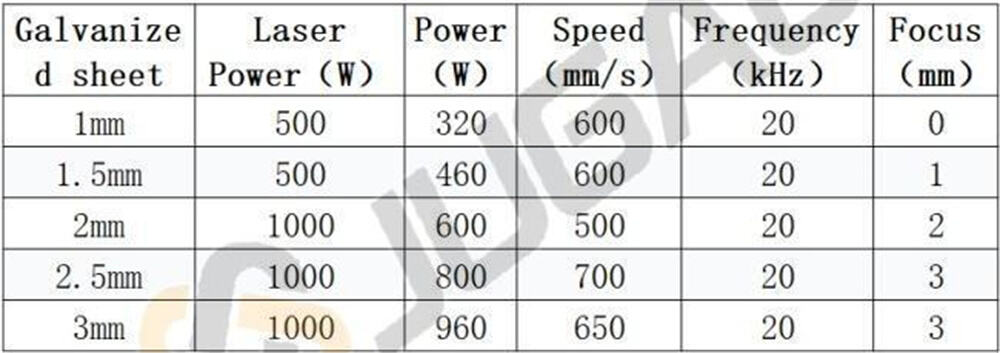

Galvanisiertes Blatt

Fazit

Zusammenfassend erfordern dickere Platten in der Regel eine höhere Leistung und langsamere Schweißgeschwindigkeiten, während dünnere Materialien eine geringere Leistung und schnellere Schweißgeschwindigkeiten benötigen. Diese feine Abstimmung gewährleistet eine effiziente Nutzung der Energie und eine hervorragende Schweißqualität. Das Verständnis dieser Zusammenhänge ermöglicht es Herstellern, ihre Prozesse für spezifische Anwendungen, Materialien und Dicken zu optimieren, wodurch stärkere, zuverlässigere Verbindungen mit weniger Fehlerstellen entstehen.