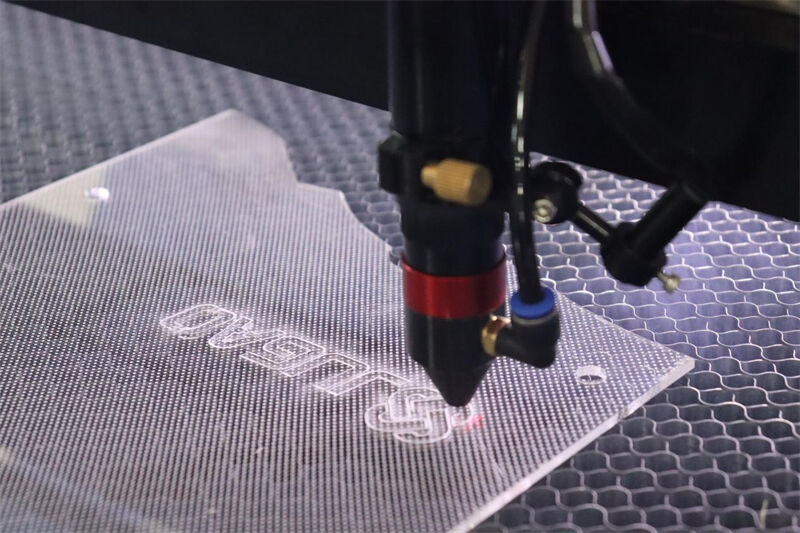

Wie lässt sich die Linse des Laserschneidmaschins einfach austauschen?

Wie lässt sich die Linse des Laserschneidmaschins einfach austauschen?

Machen Sie sich immer noch Sorgen bei der Austauschung der Linse Ihrer Laserschneidmaschine? Falsche Operation kann leicht zu Störungen führen. Lernen Sie die detaillierte Schritt-für-Schritt-Anleitung kennen, um den Linsenaustausch einfach abzuschließen und sicherzustellen, dass das Gerät effizient und ununterbrochen läuft.

Das Austauschen des Linsen der Laserschneidmaschine ist einfach. Folgen Sie unserer klaren und präzisen Anleitung, um die Austausch effizient abzuschließen. Vom Vorbereiten bis zum finalen Test wird diese Anleitung Ihnen helfen sicherzustellen, dass Ihre Ausrüstung immer eine Spitzenleistung erbringt. Erfahren Sie, wie Sie die Effizienz Ihrer Maschine aufrechterhalten und ihre Lebensdauer verlängern können. Im Folgenden werden die Vorbereitungsschritte, das Entfernen und Installieren der Linse erklärt, um Ihnen ein reibungsloses Austauschen der Linse zu ermöglichen.

Der wichtigste Wert des Beachtens dieses Leiterersatzleitfadens besteht darin, die Nutzungsdauer der Laserschneidmaschine zu verlängern. Nach langer Nutzung ist das Objektiv anfällig für Verschmutzung oder Schäden, was Probleme wie verringerte Schnittgenauigkeit, reduzierte Verarbeitungseffizienz und einen erhöhten Ausfallrate des Geräts verursachen kann. Eine regelmäßige Leiterersatzung kann die oben genannten Situationen wirksam verhindern und eine kontinuierliche und stabile Verarbeitungspräzision sicherstellen. Gleichzeitig kann diese regelmäßige Wartung den reibungslosen Betrieb des Geräts gewährleisten, ungeplante Reparaturen vermeiden und letztendlich erheblich Wartungskosten senken sowie Stillstandseinbußen reduzieren.

Dieser Leitfaden erklärt systematisch den Austauschprozess der Linse und die wichtigsten Wartungsmaßnahmen, um die Leistung von Laserschneidmaschinen zu optimieren. Die strikte Durchführung regelmäßiger Wartungspläne und das Einhalten standardisierter Betriebsmethoden können nicht nur die Verarbeitungsgenauigkeit verbessern, sondern auch sicherstellen, dass die Anlage langfristig und stabil hohe Schnittqualität liefert. Beseitigen Sie Produktionsrisiken, die durch Wartungsunterlassungen oder altersbedingte Verschleißerscheinungen an den Linsen entstehen - indem Sie diesem Leitfaden folgen, können Sie die Betriebswirksamkeit maximieren und effektiv hohe Reparaturkosten vermeiden.

Warum ist es wichtig, Ihre Linsen auszutauschen?

Die regelmäßige Austausch der Linsen ist eine Kernmaßnahme für die Wartung, um die Leistung von Laserschneidmaschinen sicherzustellen. Eine übermäßige Nutzung der Linsen führt direkt zu einer Verschlechterung der Geräteleistung, was sich durch eine Verschlechterung der Schnittqualität und einen beschleunigten Verschleiß der Hauptkomponenten äußert. Die Vernachlässigung der Linsewartung verursacht nicht nur Genauigkeitsfehler, sondern auch hohe Wartungskosten.

Der regelmäßige Austausch der Linsen kann die Stabilität der Schnitzgenauigkeit gewährleisten, die Betriebssicherheit erhöhen und die Lebensdauer der Hauptkomponenten verlängern. Diese grundlegende Wartungsoperation kann effektiv Verunreinigungsablagerungen und Schäden an den Linsen verhindern, stellt einen kontinuierlichen und zuverlässigen Betrieb des Geräts sicher und ist auch ein wichtiger präventiver Mechanismus, um unvorhergesehene Downtimes und unvorhergesehene Wartungskosten zu vermeiden.

Das regelmäßige Austauschen der Linse hat einen doppelten Wert: die Verbesserung der Schneidgenauigkeit und die Verhinderung teurer Reparaturen, die durch die Ansammlung von Mikroschäden verursacht werden. Durch das Einhalten standardisierter Wartungsprozeduren kann sichergestellt werden, dass die Laserschneidmaschine weiterhin in bester Leistung arbeitet und das Risiko unvorhergesehenen Stillstands systematisch kontrolliert wird.

Wie ersetzt man das Schutzglas der Laserschneidmaschine?

Das Schutzglas spielt eine Schlüsselrolle bei dem Schutz des Laserschneikopfs und bestimmt direkt die Stabilität der Schneidgenauigkeit. Während der Betrieb der Maschine dauert, kann sich das Glas verschmutzen, ritzen oder abnutzen, was zu einer Verschlechterung der Schnittqualität und einer Leistungsabnahme der Maschine führt.

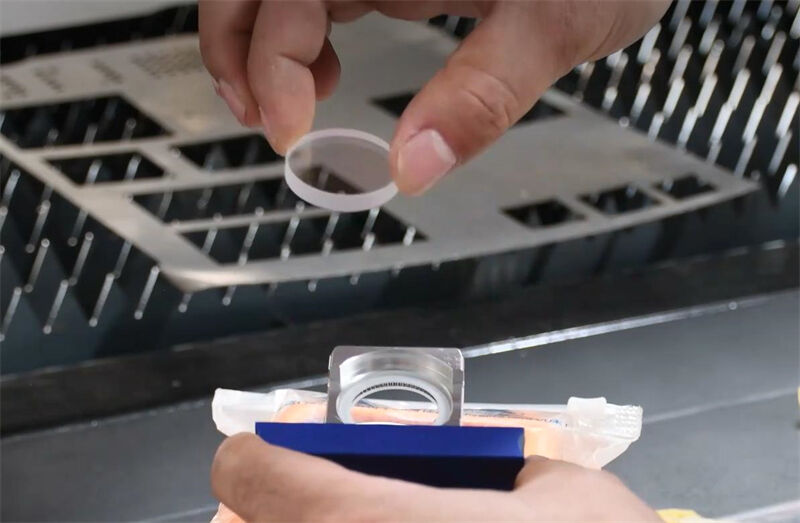

Um das Schutzglas zu wechseln, stellen Sie zunächst sicher, dass die Maschine ausgeschaltet ist und sich auf einer geeigneten Temperatur befindet. Entfernen Sie vorsichtig das alte Glas und reinigen Sie den Glasbehälter, bevor Sie das neue Glas einsetzen. Tragen Sie immer Handschuhe, um Öl oder Schmutz von Ihren Händen am Glas zu verhindern.

Der Standardaustausch von Schutzlinsen ist ein entscheidender Faktor für die Aufrechterhaltung der Schnittqualität. Bitte verwenden Sie ein Mikrofasertuch, um den Bereich um die Linse während des Betriebs zu reinigen. Dieses optische Bauteil ist die Kerngarantie für die Fokussiergenauigkeit des Laserstrahls und beeinflusst direkt die Verarbeitungspräzision. Mit zunehmender Betriebsdauer können sich an der Linse Kratzer, Verschmutzungen oder physische Schäden bilden, was linear mit der Schnittqualität korreliert. Defekte an den Linsen können eine Kette von Fehlern auslösen, wie Schnitprofilverzerrungen, Energieabnahme und Geräteübertemperatur. Daher ist die Durchführung regelmäßiger Linsenprüfungen und -austausch ein wichtiger Bestandteil der präventiven Wartungsstrategie, die unersetzlich ist, um sicherzustellen, dass das Laserschneidsystem weiterhin optimale Verarbeitungsleistung liefert.

Spezifikationen zur Linse Reinigung: Vor dem Austausch muss mit einem Mikrofasertuch Staub, Öl und andere Schadstoffe in der Umgebung gründlich entfernt werden. Das Material, aufgrund seiner nicht abrasiven Eigenschaften, kann eine kratzfreie Reinigung präziser optischer Flächen erreichen. Führen Sie eine einseitige sanfte Wischbewegung aus, um Partikel zu entfernen, und wenden Sie während des gesamten Prozesses kontaktlose Halteoperationen an, um Fingerabdruckverschmutzungen zu vermeiden. Der standardisierte Reinigungsprozess gewährleistet nicht nur die sterilen Installation neuer Linsen, sondern ist auch die Grundlage für die Erhaltung der Integrität des optischen Systems des Geräts, was direkt mit der Genauigkeit des Laserschnitts und der Qualität der Oberflächenbearbeitung verbunden ist.

Reinigung und Wartung von Laserschneidmaschinen

Außer dem Austausch der Linsen ist ein regelmäßiges Reinigen des Schneidkopfs und anderer Teile Ihrer Laserschneidmaschine essenziell für eine optimale Leistung. Staub, Dreck und Schmutz können den Schneidprozess beeinträchtigen und die Effizienz verringern.

Verwenden Sie einen weichen Pinsel, um Schmutz vom Schneidkopf und anderen Teilen zu entfernen. Reinigen Sie die Düse und die Linsen regelmäßig, um einen klaren Laserstrahlweg sicherzustellen.

Wie oft sollte eine Laserschneidmaschine gewartet werden?

Laserschneidmaschinen benötigen regelmäßige Inspektionen und Wartungen, um reibungslos zu funktionieren. Regelmäßige Wartung sorgt dafür, dass die Maschine effizient läuft, teure Reparaturen vermieden werden und hochwertige Schnitte garantiert sind. Wenn sie nicht regelmäßig geprüft wird, kann Verschleiß an wichtigen Komponenten zu Leistungsproblemen führen.

Die Häufigkeit der Wartung hängt davon ab, wie intensiv die Maschine genutzt wird und in welcher Umgebung sie betrieben wird. Maschinen, die häufig verwendet werden oder in staubigen, heißen Umgebungen laufen, erfordern eine häufigere Wartung von Laserschneidmaschinen als Maschinen, die in sauberen, weniger anspruchsvollen Umgebungen betrieben werden.

Standardprozeduren für die Wartung von Laserschneianlagen: Es wird empfohlen, nachdem das Gerät 200-500 Betriebsstunden absolviert hat, eine umfassende systemtiefe Inspektion und Reinigung durchzuführen. Die Wartungsumfang umfasst Kernunterkomponenten wie die Laseremissionseinheit, den Fokuslinsengruppe, das Strahlübertragungsmodul und den Hilfsgasdüsen. Durch die Implementierung periodischer präventiver Wartung kann effektiv eine frühzeitige Fehlerdiagnose erreicht und die Transformation potenzieller Ausfallmechanismen in funktionelle Ausfälle verhindert werden.

Das Wartungsprotokoll ist das Kernmanagementtool zur genauen Nachverfolgung der Betriebszeit und zur wissenschaftlichen Bestimmung des Wartungszyklus. Durch die Erstellung digitaler Wartungsakten kann ein geplanter Wartungszeitplan systematisch erstellt werden, um die Pünktlichkeit der Wartung im gesamten Lebenszyklus der Laserschneidanlage zu gewährleisten. Dieses Managementmechanismus spielt eine entscheidende Rolle bei der Verlängerung der Servicelebensdauer der Anlagen.

Zusammenfassung

Die Wartung von Laserschneidanlagen während ihres gesamten Lebenszyklus ist die Kernstrategie, um eine hochwertige Betriebsleistung der Anlage sicherzustellen und unplanmäßige Wartungen zu vermeiden. Durch die Umsetzung periodischer Wartungen können drei technische Ziele erreicht werden: Gewährleistung der Betriebsstabilität der Anlage, Kontrolle von Systemausfallrisiken und Sicherstellung kontinuierlicher Verarbeitungspräzision gemäß ISO 9013 Standards. Eine nach Standard vorgehaltene Anlage wird während ihrer Nutzungsdauer Spitzenleistungen erbringen und den Unternehmen stabile Produktionsrhythmen sowie prozesskonforme Konsistenz gewährleisten.

Wartungsspezifikationen für das Optiksystem

Als Kernoptisches Element für die Laserstrahlqualitätsverwaltung stellt der regelmäßige Austausch/Reinigung/Untersuchung der Brennlinsengruppe den Schlüsselknoten des grundlegenden Wartungssystems der Anlage dar. Die Ansammlung von Verunreinigungen und mikroskopische Beschädigungen, die durch die Linse während des kontinuierlichen Betriebs entstehen, führen direkt zu einer Verschlechterung der Strahlfokussierungseigenschaften. Das Aufbauen eines Linsenaustauschsystems basierend auf Betriebsstunden und ein Reinraum-niveau-Reinigungsverfahren ist die wichtigste technische Maßnahme, um die Leistungsschwächekette der Anlage zu unterbrechen.

Mehrsystemige kollaborative Wartungsmechanismen

Erweitere den Wartungsumfang auf Schlüsseluntersysteme wie Lasergeneratoren, Thermomanagementsysteme und Strahlleitmodule, um sicherzustellen, dass alle Funktionsbaugruppen innerhalb des Entwurfsparameterbereichs operieren. Das Ignorieren grundlegender Wartungspunkte führt zu Fehlerverstärkungseffekten und erhöht die Wartungskosten über den gesamten Lebenszyklus erheblich. Die Implementierung eines präventiven Wartungsplans kann nicht nur die MTBF (mean time between failures) der Geräte verlängern, sondern auch die Produktionsfortsetzung durch Vermeidung von unplanmäßigen Stillständen sichern und die Gesamtausstattungseffektivität (OEE) maximieren.