Häufige Fehler beim Betrieb von Abkantpressen

Biegemaschinen (Abkantpressen) sind in der Metallbearbeitung entscheidend für die präzise Herstellung von Biegungen in Blechen. Eine unsachgemäße Bedienung kann jedoch zu Fehlern, Maschinenschäden und Sicherheitsrisiken führen. Dieses Dokument untersucht die häufigsten Fehler bei der Bedienung von Biegemaschinen, ihre Ursachen sowie bewährte Praktiken, um sie zu vermeiden.

1. Häufige Betriebsfehler & Lösungen

1.1. Falsche Werkzeugauswahl

Fehler:

Verwendung ungeeigneter Stempel/Matrizen-Kombinationen (falsche V-Öffnung, Radius oder Tonnage).

Einsatz von Weichwerkzeugen für harte Materialien (z. B. Aluminiummatrizen für Edelstahl).

Folgen:

Geringe Biegegenauigkeit, übermäßiger Werkzeugverschleiß oder Überlastung der Maschine.

Lösung:

Beachten Sie die Werkzeugrichtlinien des Herstellers.

Verwenden Sie die richtige Stanzbreite: V-Stanzausladung = 6–12× Materialdicke (T).

1.2. Falsche Materialpositionierung

Fehler:

Falsch eingestellter Anschlag.

Ungleichmäßiger Spanndruck.

Folgen:

Inkonsistente Biegewinkel, Teilasymmetrie.

Lösung:

Kalibrieren Sie die Hinteranschläge regelmäßig.

Verwenden Sie Laservorrichtungen oder CNC-Positioniersysteme.

1.3. Missachtung der Materialfaserrichtung

Fehler:

Biegen parallel zur Faser bei anisotropen Materialien (z. B. warmgewalzter Stahl).

Folgen:

Rissbildung, reduzierte Biegefestigkeit.

Lösung:

Biegen Sie immer, wenn möglich, senkrecht zur Faserung.

1.4. Überlastung der Maschine

Fehler:

Überschreiten der Biegepresse-Tonnenkapazität bei dicken Materialien.

Folgen:

Rammenauslenkung, Beschädigung des Hydrauliksystems.

Lösung:

-

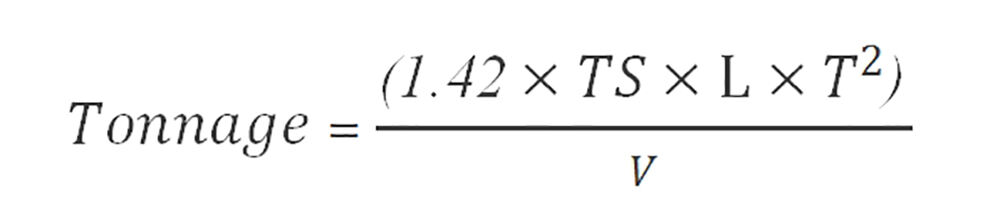

Benötigte Tonnage berechnen:

Wo:

TS = Zugfestigkeit (MPa)

L = Biegelänge (mm)

T = Materialdicke (mm)

V = Matrizenöffnung (mm)

1.5. Vernachlässigung der Federungskompensation

Fehler:

Keine Berücksichtigung des Materialrückfederns nach dem Biegen.

Folgen:

Unterbogene Teile, Nacharbeit erforderlich.

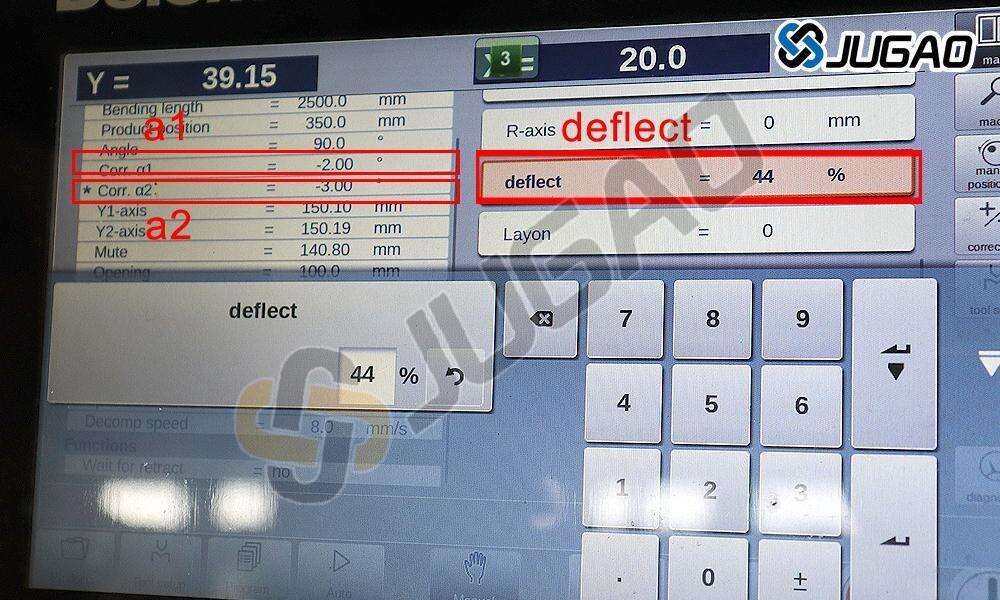

Lösung:

Überbiegung um 1°–5° (variiert je nach Material).

Verwendung einer CNC-gesteuerten Winkelkorrektur.

1.6. Falsche Schmierpraktiken

Fehler:

Trockenes Biegen oder Verwendung falscher Schmierstoffe.

Folgen:

Oberflächenkratzer, beschleunigter Werkzeugverschleiß.

Lösung:

Anwendung von Anti-Reibungs-Pasten (z. B. Molybdändisulfid).

1.7. Falsche Biegereihenfolge

Fehler:

Durchführung komplexer Biegungen in logisch falscher Reihenfolge.

Folgen:

Werkzeuginterferenz, verformte Flansche.

Lösung:

Befolgen Sie die Regel „innen nach außen“:

1. Biegen Sie zuerst die innersten Merkmale.

2. Arbeiten Sie sich zu den äußeren Kanten vor.

2. Sicherheitsrelevante Fehler

2.1 Umgehen von Sicherheitsschutzvorrichtungen

Risiko:

Verletzungen an den Händen durch Quetschstellen.

Prävention:

Deaktivieren Sie niemals Lichtgitter/Fingerschutzvorrichtungen.

2.2 Unsachgemäßer Umgang mit großen Blechen

Risiko:

Herunterfallende Materialien, Muskelzerrungen.

Prävention:

Verwenden Sie Vakuumheber oder Kranhilfen.

3. Fehlerbehebung bei Fehlern

| Fehler | Wahrscheinliche Ursache | Korrektur |

| Rissbildung | Radius zu klein | Biegeradius vergrößern |

| Faltenbildung | Unzureichender Druck | Tonnage einstellen |

| Winkelinkonsistenz | Abgenutzte Werkzeuge | Stempel/Matrize ersetzen |

| Oberflächenmarkierungen | Verschmutzte/schadhafte Werkzeuge | Reinigen/polieren Sie Werkzeuge |

4. Best Practices zur Fehlervermeidung

Bediener Schulung – Regelmäßige CNC-/Programmier-Auffrischungskurse.

Präventive Wartung – Überprüfen Sie Hydrauliksysteme, Führungen.

Arbeitsplanung – Validieren Sie CAD/CAM-Simulationen vor der Produktion.

Qualitätsprüfungen – Erstmusterprüfung mit Winkelmessgeräten.

5. Schlussfolgerung

Häufige Biegefehler zu vermeiden erfordert das Verständnis des Werkstoffverhaltens, der Werkzeugphysik und der Maschinengrenzen. Die Implementierung strukturierter Arbeitsabläufe und Sicherheitsprotokolle minimiert Ausschuss und maximiert die Produktivität.