Czynniki wpływające na jakość cięcia laserowego

Jakość cięcia laserowego jest określana przez dokładność wymiarową cięcia oraz jakość powierzchni krawędzi. Jakość powierzchni ocenia się zazwyczaj na podstawie następujących czterech kryteriów: szerokości i chropowatości powierzchni cięcia, szerokości strefy wpływu ciepła, falistości przekroju cięcia oraz obecności gruzu na przekroju cięcia lub jego dolnej powierzchni. Główne czynniki wpływające na jakość powierzchni cięcia laserowego to m.in.:

Właściwości lasera

Laser wykorzystywany do cięcia musi charakteryzować się wysoką jakością wiązki. Skoro cięcie laserowe jest procesem opartym na cieple, osiągnięcie wysokiej gęstości mocy oraz precyzyjnego cięcia wymaga małego średnicy plamki skupienia. Dodatkowo, aby zagwarantować spójną jakość cięcia we wszystkich kierunkach, wiązka laserowa powinna posiadać doskonałą symetrię obrotową wokół osi optycznej, polaryzację kołową oraz wysoką stabilność kierunkową, by utrzymać stabilną pozycję plamki ogniskowej. Nowoczesne lasery powinny również cechować się ciągłym i wielokrotnym wyjściem o dużej częstotliwości oraz szybkim czasem przełączania, zapewniając wysokiej jakości cięcia konturów o złożonych kształtach.

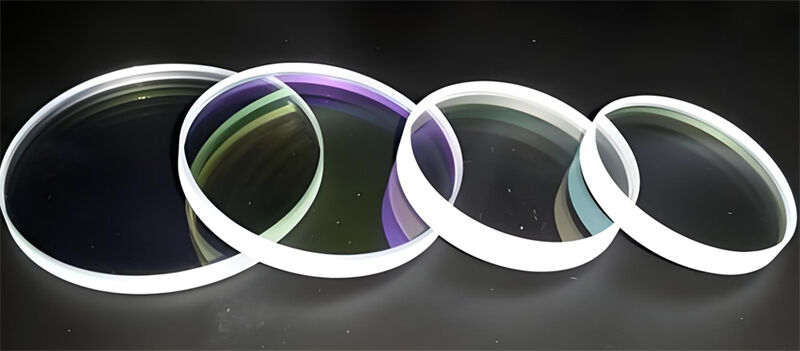

Soczewka skupiająca i grubość materiału

Długość ogniskową soczewki należy dobrać na podstawie grubości materiału, który ma być cięty, z równowagą między średnicą plamki skupienia a głębią ostrości. Dla grubszych materiałów preferowana jest dłuższa długość ogniskowa, natomiast dla cieńszych materiałów odpowiednia jest krótsza długość ogniskowa. Pozycja plamki ogniskowej powinna znajdować się blisko powierzchni przedmiotu, zazwyczaj nieco poniżej górnej powierzchni materiału, około jednej trzeciej grubości materiału.

Przepływ gazu i dysza

W maszynach do cięcia laserowego przepływ gazu służy do usuwania stopionego materiału, ochrony soczewki skupiającej oraz może dodatkowo przyczyniać się do energii cięcia. Ciśnienie gazu i natężenie jego przepływu to kluczowe czynniki wpływające na jakość cięcia. Niewystarczające ciśnienie może nie usunąć stopionego materiału z miejsca cięcia, podczas gdy nadmierne ciśnienie może powodować wiry na powierzchni przedmiotu, pogarszając zdolność strumienia gazu do usuwania stopionego materiału. Doświadczenie praktyczne wykazało, że dysze o różnych konstrukcjach również znacząco wpływają na wydajność cięcia.

Prędkość Cięcia

Prędkość cięcia zależy od gęstości mocy lasera, właściwości termicznych materiału oraz jego grubości. Dla ustalonych warunków cięcia istnieje optymalny zakres prędkości cięcia. Jeśli prędkość jest zbyt wysoka, cięcie może być niekompletne lub pozostawić pozostałości żużlu. Z kolei zbyt niska prędkość może prowadzić do nadmiernego spalania, co skutkuje szerszym cięciem i większą strefą wpływu ciepła.

Ścieżka cięcia

W przypadku części o złożonych kształtach lub ostrych narożnikach zmiany przyspieszenia mogą prowadzić do przegrzania i stopienia narożników, co powoduje ich zapadanie się. Dlatego optymalizacja ścieżki cięcia jest skutecznym sposobem na złagodzenie tego problemu.

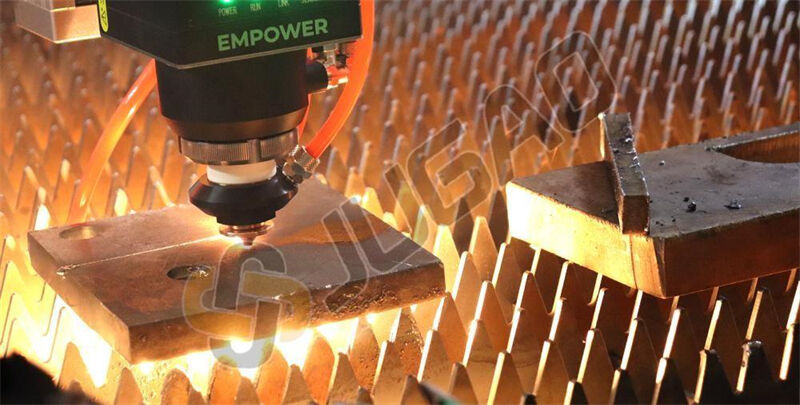

Główne produkty JUGAO CNC MACHINE to m.in. maszyny do cięcia laserowego, hydrauliczne maszyny CNC do gięcia, maszyny do spawania laserowego, maszyny do ścięcia oraz maszyny do gięcia rur, które są wykorzystywane w obróbce blach, szaf i gablot, oświetleniu, telefonach komórkowych, branży 3C, wyrobach kuchennych, łazikach, cząstkach samochodowych oraz w przemyśle metalurgicznym. Zapraszamy do online konsultacji, aby dowiedzieć się więcej o informacjach dotyczących maszyn.