Találtál-e valaha is rá, hogyan működik csodálatosan a CNC ívítés? Nagyon érdekes látni, hogy ez a megközelítés hogyan hoz létre összetett fémmintázatokat, amelyeket mindössze az autóreszletek gyártásától kezdve a csodálatos művészi alkotások készítéséig használnak. Ebben a cikkben részletesen megvizsgáljuk a CNC ívítést, és megtudjuk többet annak előnyeiről és hátrányaira.

A CNC görgő egy fejlett folyamat, amely CNC (számítógépes numerikusan ellenőrzött) gépeket használ a fémmeghatározás speciális formáihoz. És éppen ez az acronyimus teszi lehetővé a varázslatot (-vagy sokkal mundanibb módon-) egyszerűen miatt ezek a három betű: CNC (Számítógépes Numerikus Irányítás). Ez a technikai csodától a szakértő mérnök pontos adatokat tud megadni minden paraméterre, hogy ezen gép bármilyen acéllapet egy gyors, biztos mozdulatban alakítsa ki. Ez nagyon kicsi hibatűrést eredményez, így a kapott alakzatok milliméteresen pontosságúak.

Az űrlépés egyik alapvető technikája a CNC hajtásban. Ez a módszer során a gép egy sor szerszámot használ fel a fémmel gyakorolt nyomás növelésére, hogy lassan alakítson ki. A csodálatos rész az, hogy a szerszámok soha nem érintik a fémét, így ellenőrizhető, hogy milyen hajlási szöget szeretnél elérni a távolságok megfelelő beállításával egyik szerszám és a másik között. Ezen távolságok és a kettős oldalon történő ütés erősségének pontos ellenőrzésével a műszaki személyzet könnyedén finom részleteket hozhat létre néhány specifikus alakban.

A második fontos tényező a tervezési szoftver, amit a CNC hajtási berendezés használ. A fém a hajtás folyamata által megtalálása után egy tapasztalt tervező által jön létre, aki haladó tervrajzt készít arról, hogy a forma milyen kell legyen. Ez a szoftver fordítja át a parancsokat, amelyeket a CNC gép használ a fémbeli hajtásra. Kiváló tervezési szoftver is kulcsfontosságú; akarataid szerint konzisztens és pontos végeredményt szeretnél minden alkalommal.

A CNC görgő egy modern technológia, de már most is elkezdte útvonalát abban, hogy megváltoztassa a termelés arányait. Az egyedi pontossága tökéletes gépjárművek, autók és számtalan más mechanikus komponens részének gyártására. Hosszú ideig ezek mind kézzel készültek, egy óriási folyamat, amely sokáig tartott, és olyan részeket eredményezett, amelyek nemcsak évenként változtak egy kicsit, hanem néha minden kötegben eltértek egymástól.

Egy CNC görgő műveletben, ahol csak egy szög változása magába foglal 10 percet állomásidőként a beállító csapat számára, és még kb. egy másfél órát vesz igénybe a termelési üzemmódban (feltételezve, hogy két részt szeretnénk percenként) anélkül, hogy egyszer lenyomnánk azt a stop gombot. Ez nem csak időt takarít meg, hanem csökkenti a hibák és a hiányosságok valószínűségét. Emellett az efficiencia túllép a személyzet növelésének szükségességén, és terjed a termelékenység növelésére, ami lehetővé teszi a gyáraknak, hogy több anyagot termessenek kevesebb alkalmazottal, ami aluljárta költségeket és javítja az operatív hatékonyságot.

A hosszú ipari alkalmazások listájának másik végén láthatjuk a CNC íveltést, amely lépésre lépésre belép az olyan kreatív területre, amelyet korábban soha nem érintett. Ez a technika már alkalmazásra kerül művészeknél, akik igazi díszítő fémműveket hoznak létre, valamint divattervezők is használják ezt a technológiát egyedi designű gyürawermek és akcesszories készítésére. A lehetőségek végtelenek tűnnek, és ez bizonyítja a CNC íveltés rugalmasságát a különböző iparágakban.

De hogyan hozza létre a CNC íveltés a varázsbastont? Az első lépés egy terv készítése annak a végleges alaknak, amit el szeretne érni, majd használjon alkalmas szoftvert. Amikor a tervezet megszavazva van, egy művesz elhelyezi a fémlapját egyik CNC íveltési berendezésünkre.

Ez a okos eszköz két fő részből áll, amelyek az alsó és felső matracok. A műszaki szakember programozza a gépet úgy, hogy erőt alkalmazson ezen a mátrixon, így hajtogatja a fémlapot (a két mátrix között) alakba. A műszaki személyzet ezeket a hajlítási szögeket és sugarakat szabályozhatja a szükséges hajlítás függvényében a mátrixok távolságának változtatásával vagy adott mennyiségű erő alkalmazásával.

Amint a fémet hajtották, kivehetik a gépből és óvatosan ellenőrizik a nyomásokat vagy a valós méret és a tervezett közötti különbséget. Ha minden tesztelési kritérium teljesül, azt a részt alkalmasnak tartják a megfelelő célra.

A CNC hajlítás előnyei és hátrányai az ipari használati esetek szempontjából

Ahogy láttuk, elég sok előnnyel jár a CNC hajtás az ipari alkalmazásokban. A pontosság, konzisztencia és hatékonyság nemcsak időt és pénzt takarít meg, hanem növeli a termék minőségét is. Másrészt a CNC hajtás nagyon versengő folyamat, amely lehetővé teszi gyártók számára, hogy olyan komponenseket készítsenek, amelyek specifikus igényüknél vannak tervezve.

Viszont vannak bizonyos korlátozások a folyamatban. Fontos korlát, hogy a rossz hajtás csak lapiszenes anyagokban használható. Alternatív módon, bármely részre, amelynek egy összesített szög(e)re van szüksége és görbüljön, más gyártási folyamatokra lehet szükség. A CNC hajtás eszközököltsége is magas lehet, ami megakadályozhatja a kisebb vállalkozásokat vagy egyéneket, hogy kihasználják.

Általánosan, ezekkel a korlátozásokkal ellenére a CNC íveltetés továbbra is hatékony eszköz számos modern gyártási és fémmunkási folyamat számára. Annak milyen gyorsan fejlődik az technológia, nem túl sok idő múlva új fejlesztések jelenhetnek meg a termékben, amelyek javítanak az általános élményen. Például, néhány cég kutatja a laser alkalmazását az íveltetési folyamat irányítására, hogy elérje az egyedi pontosságot.

A legjobb gyakorlatok követése segíthet a gyártóknak abban, hogy a lehető legtöbbet bontsák ki a CNC íveltetésből. A legjobb svédi mozgatóberendezés replikáit fejlesztő technológia magasminőségű anyagokat, finomhangolást igénylő gépezeteket és rendszeres ellenőrzéseket vagy karbantartási ellenőrzéseket tartalmaz, hogy biztosítsa a működést.

Végső soron, a CNC ívítés izgalmas folyamat sok szempontból. A CNC ívítés rengeteg lehetőséget kínál nekünk, függetlenül attól, vagy egy művész vagyunk, akiknek műalkotásokat szeretnénk készíteni skulptúrák formájában, vagy egy divatbolt, amely fejleszt kifelejtett hozzáfűzőket, vagy akár mechanikus mérnökök is használják bonyolult komponensek nyomtatására. Ez a teljesen kifejlesztett útmutató arra van tervezve, hogy jobb áttekintést adjon a CNC ívítésről és annak különféle alkalmazásairól.

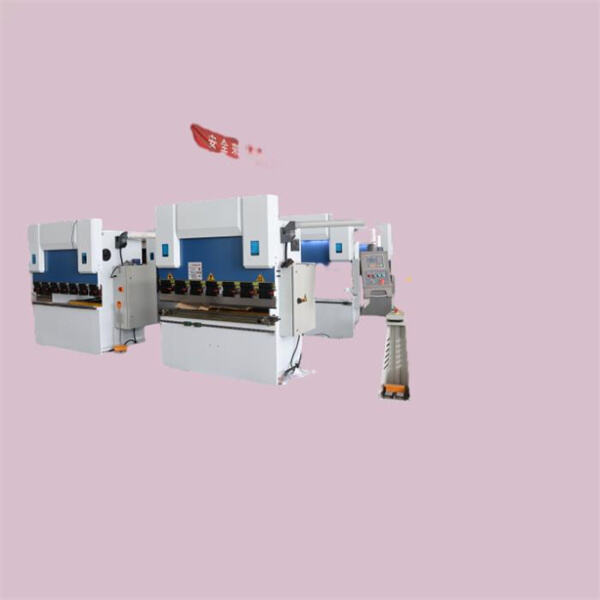

A féknyomó gépek alkalmasak összetett hajlítási folyamatokra, mivel a nyomásnak és a pontosságnak köszönhetően a lézeres vágógépek képesek széles körű anyagok kezelésére a pontos és nagyon pontos vágási képességeik miatt. A görgős hajlítógépek kiváló CNC-hajlítási képességekkel és hatékony gyártási folyamatokkal rendelkeznek, így kielégítik egy nagy sokféleségű ügyfélcsoport igényeit. A csövek hajlítására szolgáló gépeket tömeggyártásra használják, amelyek kiemelkedő alkalmazkodóképességgel és stabilitással bírnak. Ezek a gépek az ipari gyártás legújabb technológiáinak lényegét testesítik meg, és hatékonyan, nagy pontossággal, sebességgel és rugalmassággal reagálnak a különféle kihívásokra.

A CNC-hajlító gépek gyártói tisztában vannak az utángyártási támogatás fontosságával, és a kutatás-fejlesztés (R&D) területén folyamatosan innoválnak. Teljes körű utángyártási termékválasztékot kínálnak, amely magában foglalja a spanyol nyelvű utángyártási szervizt nyomófékekhez, valamint egyéb termékekhez is. Folyamatosan befektetnek a termékfejlesztésbe, a technológia fejlesztésébe és az innovációba. Ez segít alkalmazkodni az állandóan változó ügyfél-igényekhez, és megtartani vezető pozíciójukat a piacon.

A minőség építi a bizalmat: A CNC hajlító lemezmetál-gépek gondos minőségellenőrzést végeznek, hogy biztosítsák a gépek megfelelését az ipari szabványoknak. Arra törekszünk, hogy legmagasabb színvonalú termékeket nyújtsunk ügyfeleinknek. Lézeres vágógépek, nyomófékek, csőhajlítók, valamint görgőgépek.

Görgőgépek, CNC hajlító lemezmetál-formázó gépek magas minőségű gyártáshoz. A csőhajlító gépek rugalmas megoldásokat kínálnak a csövek hajlításához. Termékcsaládunk a pontosságra, hatékonyságra és stabilitásra helyezi a hangsúlyt, lehetővé téve ügyfeleink számára a termelési hatékonyság növelését és a termékminőség javítását.