Analyse des performances du découpage et du marquage laser

Les technologies de découpage et de marquage laser sont largement utilisées dans la fabrication industrielle, la création artistique et l'électronique en raison de leur grande précision, de leur efficacité et de leurs capacités de traitement non contact. Ce document propose une analyse détaillée des principes, des indicateurs de performance, des facteurs influençant les résultats, des applications ainsi que des tendances futures du découpage et du marquage laser.

Principes fondamentaux

1. Découpe laser

Le découpage laser utilise un faisceau laser à haute densité d'énergie pour faire fondre, vaporiser ou enflammer les matériaux, tandis qu'un gaz auxiliaire (par exemple, oxygène, azote) élimine les résidus fondus, permettant une séparation précise des matériaux.

2. Marquage laser

Le marquage laser implique une ablation localisée ou des réactions chimiques sur la surface d'un matériau pour créer des marques ou des motifs permanents. Contrairement à la découpe, le marquage ne pénètre généralement pas le matériau, mais modifie sa texture ou sa couleur de surface.

Indicateurs de performance

1. Précision

Précision de positionnement : Généralement ±0,01 mm, les systèmes haut de gamme atteignant ±0,005 mm.

Répétabilité : Généralement dans une plage de ±0,02 mm pour un traitement par lots cohérent.

Largeur minimale de ligne : Dépend de la taille du spot laser (10 à 100 µm) ; les lasers ultrarapides permettent un marquage à l'échelle micrométrique.

2. Vitesse de traitement

Vitesse de découpe : Dépend de l'épaisseur du matériau et de la puissance du laser (par exemple, les lasers CO₂ découpent l'acier inoxydable de 1 mm à 20 m/min).

Vitesse de marquage : Le marquage vectoriel peut atteindre 1000 mm/s, tandis que le marquage raster est plus lent en raison des méthodes de balayage.

compatibilité des matériaux

| Matériau | Type de laser | Performance |

| Métaux (Acier inoxydable, Al, Cu) | Laser à fibre, CO₂ haute puissance | Découpes haute précision, gravure assistée par oxydation |

| Non-métaux (bois, acrylique, cuir) | Laser CO₂ (10,6 µm) | Découpes lisses, gravure détaillée |

| Composites (PCB, fibre de carbone) | Laser UV (355 nm) | Zone affectée par la chaleur minimale (ZAC), gravure haute résolution |

4. Qualité de surface

Rugosité des bords de coupe : généralement Ra < 10 µm (les lasers à fibre atteignent Ra < 5 µm pour les métaux).

Contrôle de la profondeur de gravure : réglable par puissance et passes (précision ± 0,01 mm).

Facteurs influençant clés

1. Paramètres du laser

Longueur d'onde : UV (355 nm) pour le gravage fin ; CO₂ (10,6 µm) pour les non-métaux.

Puissance : Une puissance plus élevée augmente la vitesse mais peut provoquer une déformation thermique.

Fréquence d'impulsions (lasers pulsés) : Affecte l'efficacité et la zone affectée par la chaleur (HAZ).

2. Système optique

Lentille de focalisation : La distance focale détermine la taille du spot et la profondeur de champ (les courtes distances focales améliorent la précision).

Qualité du faisceau (M²) : Des faisceaux proches de la limite de diffraction (M² ≈ 1) produisent des coupes plus lisses.

3. Optimisation du processus

Gaz d'assistance : L'oxygène augmente la vitesse (mais oxyde les bords) ; l'azote garantit des coupes propres.

Stratégie de balayage : Raster pour la gravure sur grande surface ; vectorielle pour les contours.

Applications

1. Fabrication industrielle

Fabrication de tôlerie : Découpe de pièces automobiles/aéronautiques.

Électronique : Découpe de circuits flexibles (FPC), perçage microscopique de PCB.

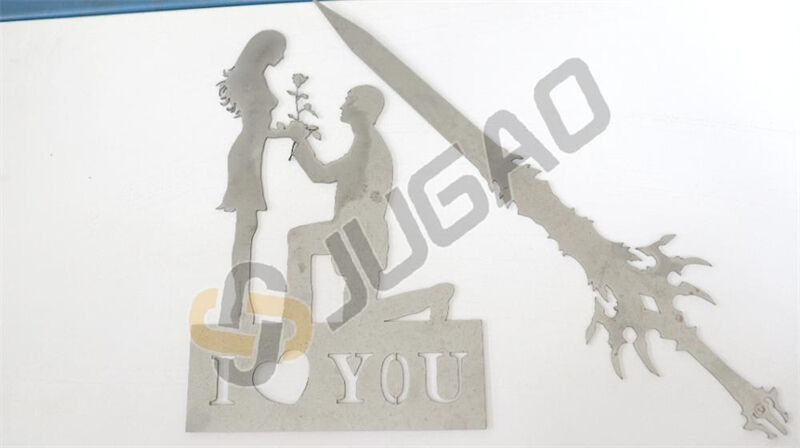

2. Créativité et personnalisation

Ouvrages artistiques : Gravure sur bois/acrylique, marquage sur cuir.

relief 3D : Gravure en niveaux de gris pour effets de profondeur.

3. Médical et recherche

Instruments chirurgicaux : Instruments en acier inoxydable découpés avec précision.

Micro-usinage : Lasers ultrarapides (femtoseconde/picoseconde) pour microstructures.

Tendances futures

1. Puissance et rendement supérieurs : Traitement multi-faisceaux pour un débit accru.

2. Automatisation intelligente : Optimisation des paramètres pilotée par l'IA.

3. Lasers verts : Lasers à fibre économiques en énergie.

4. Adoption de lasers ultra-rapides : Expansion dans les domaines médical et des semi-conducteurs.

Conclusion

Le découpage et le marquage laser offrent une précision et une polyvalence inégalées, les rendant indispensables dans la fabrication moderne. Les avancées en matière de sources laser, d'automatisation et de contrôle des processus renforceront davantage leurs capacités et leurs applications.