Schnelle Diagnose und Behandlung von Alarmfehlern bei der ET-Serie

Haben Sie Probleme mit Alarmmeldungen an Ihrer voll elektrischen Servo-Biegemaschine der ET-Serie? Dann sind Sie hier genau richtig. In diesem Artikel erhalten Sie eine detaillierte Anleitung, wie Sie Alarmprobleme der ET-Serie schnell diagnostizieren und beheben können, um einen reibungslosen und effizienten Produktionsbetrieb sicherzustellen. Obwohl Alarme bei der ET-Serie häufig auftreten, können Sie diese mit der richtigen Vorgehensweise rasch beheben und Ihre Anlage wieder in den optimalen Betriebszustand versetzen. Egal, ob Sie neu in diesem System sind oder Ihren Fehlerbehebungsprozess optimieren möchten – dieser Leitfaden bietet Ihnen die wichtigsten Schritte, um verschiedene Alarmprobleme effektiv zu bewältigen.

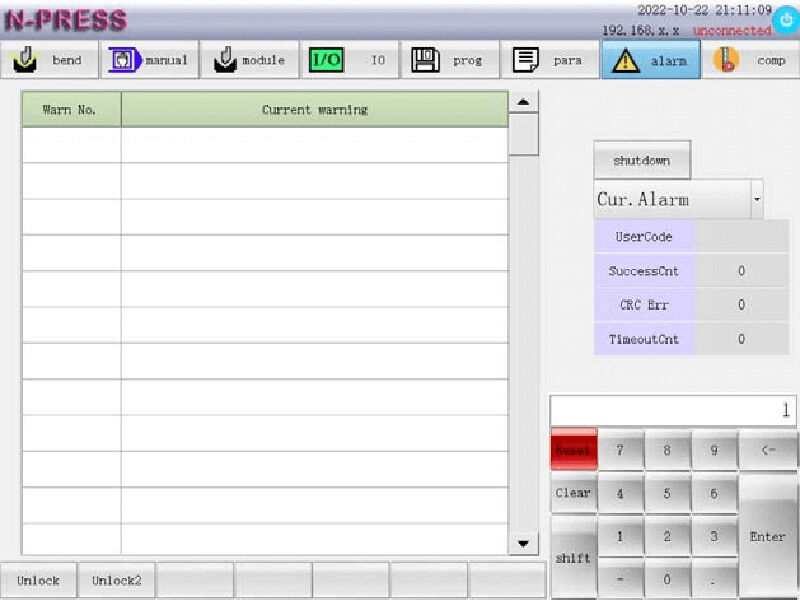

Schritt 1: Zugriff auf die Alarmoberfläche der ET-Serie

Klicken Sie auf die Funktionstaste „Alarm“, um auf die Schnittstelle zuzugreifen und alle Alarmdetails der ET-Serie anzuzeigen. Diese Schnittstelle bietet eine umfassende Darstellung der aktuellen Alarme, der Alarmprotokolle sowie weiterer wichtiger Statistiken wie Erfolgszeiten, Verifizierungsfehler und Timeout-Zeiten.

Alarmprotokolle analysieren

Analysieren Sie vergangene Protokolle, um Häufigkeit und Typ der auftretenden Alarme zu verstehen. Achten Sie besonders auf die Anzahl der Verifizierungsfehler und Timeout-Probleme bei ET-Serie-Alarmen, da diese auf zugrundeliegende Kommunikationsprobleme mit dem IO-Modul hinweisen.

Erfolgszeiten: Spiegeln die Anzahl erfolgreicher Kommunikationen zwischen System und IO-Modul wider und geben damit Aufschluss über die allgemeine Kommunikationsgesundheit des Systems.

Verifizierungsfehler: Zeigt die Anzahl der Verifizierungsfehler bei der Datenkommunikation zwischen System und IO-Modul an. Eine hohe Fehleranzahl könnte auf Datenintegritätsprobleme hindeuten, die unverzüglich behoben werden müssen.

Zeitüberschreitungszähler: Zeigt die Anzahl der Kommunikationsverbindungsfehler zwischen dem System und dem E/A-Modul an und signalisiert mögliche Unterbrechungen der Datenübertragung, die den Maschinenbetrieb beeinträchtigen könnten.

Schritt 2: Interpretation des ET-Serie-Alarmstatus

Um den ET-Serie-Alarm effektiv zu bearbeiten, überprüfen Sie zunächst die Alarminformationen auf Fehlercodes (ERRxxx) und Warnungscodes (ALMxxx). Die aktuellsten Alarme werden als „Aktueller Alarm“ aufgeführt. Befolgen Sie die Anweisungen zur Behebung der Störung und drücken Sie die Rücksetztaste, um den Alarm zu löschen und den normalen Systembetrieb wiederherzustellen.

Tritt ein CNC-Systemfehler auf, werden bis zu fünf aktuelle Alarme angezeigt. Notieren Sie den Warncode und ergreifen Sie die empfohlene Maßnahme; kontaktieren Sie gegebenenfalls qualifiziertes Wartungspersonal.

Durch die Befolgung dieser Schritte können Sie den ET-Serie-Alarm schnell diagnostizieren und beheben, wodurch Ausfallzeiten reduziert und die Produktivität gesteigert werden.

Schritt 3: Behebung von ET-Serie-Alarmproblemen

ET-Serie-Alarm – Fehlercode

ERR001: Sicherheitslichtvorhang-Alarm

Ursache: Wenn die Y-Achse nach unten verläuft, betreten der menschliche Körper oder andere Objekte den Lichtvorhang-Bereich.

Maßnahme: Prüfen Sie, ob sich Personen im Lichtvorhang-Bereich befinden oder ob das Sicherheitsgitter fehlerhaft arbeitet.

ERR002: Positionsabweichung der Achsen Y1 und Y2

(Ein Alarm wird bei Auftreten im manuellen Modus angezeigt; ein Alarm wird ebenfalls bei Auftreten während des Biegens angezeigt.)

Ursache: Die Abweichung des absoluten Koordinatenwerts der Achsen Y1 und Y2 überschreitet den maximal zulässigen Y-Achsen-Abweichungswert.

Maßnahme: Überprüfen Sie zunächst, ob die Positionsfehler der Achsen Y1 und Y2 außerhalb der Toleranz liegen. Prüfen Sie anschließend, ob der lineare Encoder ordnungsgemäß funktioniert oder ob er defekt ist. Untersuchen Sie schließlich, ob ein Fehler in der mechanischen Übertragung vorliegt und ob der zulässige Wert für die Positionsabweichung in den Systemparametern Y1 und Y2 zu klein eingestellt ist.

ERR003: Alarm bei Überschreiten des maximal zulässigen Druckwerts der Werkzeugmaschine

Ursache: Falsche Werkzeugform oder falsches Material ausgewählt.

Behandlung:

1. Form- und Materialauswahl überprüfen:

Stellen Sie sicher, dass die Form und das Material korrekt ausgewählt wurden.

2. Biegedruck prüfen:

Prüfen Sie, ob der Biegedruck in Programm, Synthese und Programmierschnittstelle zu hoch ist.

3. Druckbewertung:

Wenn der angezeigte Druck den zulässigen Grenzwert der Werkzeugmaschine überschreitet:

Ersetzen Sie die Form oder das Material.

Wenn der angezeigte Druck innerhalb des zulässigen Bereichs liegt:

Überprüfen Sie die korrekte Einstellung der Höhen von Ober- und Unterstempel.

ERR004: Alarm, wenn der Druck den zulässigen Wert der Form überschreitet

Ursache: Falsche Werkzeugform oder falsches Material ausgewählt.

Behandlung:

1. Prüfen Sie, ob die Form und das Material korrekt ausgewählt wurden.

2. Überprüfen Sie, ob der Biegedruck in Programm, Synthese und Programmierschnittstelle zu hoch ist.

Wenn der angezeigte Druck den zulässigen Druck der Form überschreitet, ersetzen Sie die Form oder das Material.

Wenn der angezeigte Druck innerhalb des zulässigen Bereichs der Form liegt, stellen Sie sicher, dass die Höhen der oberen und unteren Form korrekt eingestellt sind.

ERR005: Biegedruckgrenze überschritten

Ursache: Falsche Werkzeugform oder falsches Material ausgewählt.

Behandlung:

1. Prüfen Sie, ob die Form und das Material korrekt ausgewählt wurden.

2. Überprüfen Sie, ob der Biegedruck in Programm, Synthese und Programmierschnittstelle zu hoch ist.

3. Wenn der angezeigte Druck den zulässigen Druck der Form überschreitet, ersetzen Sie bitte die Form oder das Material.

4. Wenn der angezeigte Druck innerhalb des zulässigen Bereichs der Form liegt, stellen Sie sicher, dass die Höhen der oberen und unteren Form korrekt eingestellt sind.

ERR006: Zeitüberschreitung bei Druckerkennungskommunikation

Ursache: Zeitüberschreitung bei der Kommunikation zwischen System und E/A-Board.

Abhilfe: Stellen Sie sicher, dass die richtige E/A-Board-Typ-Einstellung vorgenommen wurde und die RS-485-Kommunikationsleitung ordnungsgemäß angeschlossen ist.

ERR007: Fehler im Druckerkennungskanal

Ursache: Der Analogwert ist zu niedrig.

Abhilfe: Überprüfen Sie die korrekten Verbindungen der Analogsignalleitung.

ERR008–ERR012: X-Z2-Achse überschreitet die positive Hartbegrenzung

(Alarm wird während des Biegens ausgelöst; Alarm wird im manuellen Modus ausgelöst)

Ursache: Der positive Endschalter jeder Achse wird während des Biegens ausgelöst.

Behandlung:

1. Prüfen Sie, ob jede Achse in den Bereich des positiven Endschalters eingefahren ist.

2. Überprüfen Sie, ob der positive Endschalter jeder Achse defekt ist.

3. Bewegen Sie jede Achse mithilfe der manuellen Steuerschnittstelle aus dem Bereich des Endschalters heraus.

ERR013–ERR017: Die X-Z1-Achse überschreitet die negative Hartbegrenzung

(Alarm wird beim Biegen und beim Auffinden des Nullpunkts ausgelöst; Alarm wird im manuellen Modus ausgelöst)

Ursache: Der negative Endschalter jeder Achse wird während des Biegens ausgelöst.

Behandlung:

1. Bewegen Sie jede Achse über die manuelle Steuerungsoberfläche, um den Bereich des Endschalters zu verlassen.

2. Prüfen Sie, ob jede Achse in den Bereich des negativen Endschalters einfährt.

3. Prüfen Sie, ob der negative Endschalter jeder Achse defekt ist.

ERR018–ERR022: X–Z2-Achse – Überschreitung der positiven weichen Grenze

Ursache: Die Maschinenkoordinate jeder Achse überschreitet die vom Systemparameter festgelegte positive weiche Grenzposition.

Maßnahme: Prüfen Sie, ob die vom Systemparameter für jede Achse festgelegte positive weiche Grenzposition angemessen ist.

ERR023–ERR027: X–Z1-Achse – Überschreitung der negativen weichen Grenze

Ursache: Die Maschinenkoordinate jeder Achse überschreitet die vom Systemparameter festgelegte negative weiche Grenzposition.

Behandlung: Prüfen Sie, ob die vom Systemparameter festgelegte negative weiche Grenzposition jeder Achse angemessen ist.

ERR028: Werkzeugmaschinen-Überfälligkeitsalarm

Ursache: Die Werkzeugmaschine ist überfällig.

Behandlung: Bitte wenden Sie sich an den Lieferanten.

ERR029–ERR034: Servotreiberalarm jeder Achse

Ursache: Der Servotreiber der entsprechenden Achse gibt einen Alarm aus oder die Verbindung zum Servotreiber ist unterbrochen.

Behandlung: Prüfen Sie die Ursache des Servotreiber-Alarms oder überprüfen Sie das Verbindungskabel zwischen System und Servotreiber.

ERR035–ERR040: Encoder-Alarm jeder Welle

Ursache: Das Encodersignal der entsprechenden Welle ist fehlerhaft.

Behandlung: Prüfen Sie die encoderspezifische Signalleitung des Verbindungskabels zwischen System und Servotreiber.

ERR041–ERR046: Servo-Störungs-Alarm im Nicht-Bewegungsmodus für jede Achse

Ursache: Wenn die entsprechende Achse keinen Bewegungsbefehl erhält, erkennt sie, dass die zurückgemeldeten Koordinaten abnormal sind.

Abhilfe: Prüfen Sie das Verbindungskabel des Encoders.

ERR047–ERR052: Servo-Störungs-Alarm im Bewegungsmodus für jede Achse

Ursache: Positionsverfolgungs-Alarm für jede Achse.

Abhilfe: Prüfen Sie, ob der zulässige Wert für den Positionsverfolgungsfehler zu klein eingestellt ist.

ERR053: Stromausfall-Alarm

Ursache: Die Versorgungsspannung des Systems wird als zu niedrig erkannt.

Abhilfe: Prüfen Sie, ob die Stromversorgung normal ist.

ERR054: System-Alarm

Ursache: Interner Systemfehler.

Behandlung: Bitte wenden Sie sich an den Lieferanten.

ERR055: Not-Aus-Alarm

Ursache: Es wurde erkannt, dass die Not-Aus-Taste betätigt wurde.

Maßnahme: Prüfen Sie, ob die Not-Aus-Taste betätigt ist.

ERR056: Innerhalb des Drehmomentbegrenzungsbereichs

Ursache: Das maximale Drehmoment des Motors wurde überschritten.

Maßnahme: Prüfen Sie, ob die Geschwindigkeit oder Beschleunigung der Y-Achse zu hoch eingestellt ist.

ERR057: Der Abstand zwischen Z1 und Z2 ist zu gering

Ursache: Bei manueller Steuerung im Handbetrieb wurde die Z-Achse über die Sicherheitsdistanz gemäß Systemparameter 603 (z1z2) hinaus bewegt.

Maßnahme: Prüfen Sie, ob die durch die Systemparameter festgelegten Werte angemessen sind.

ERR059: Überfällige Warnung

Ursache: Die nutzbare Zeit des Systems beträgt weniger als 2 Tage.

Abhilfe: Kontaktieren Sie den Lieferanten.

ERR060: Rückwärtsgang 2 überschreitet die negative Soft-Grenze

Ursache: Bei Verwendung des Rückwärtsgangs 2 überschreitet die Maschinenkoordinate der X-Achse die vom Systemparameter festgelegte negative Soft-Grenzposition der X-Achse.

Abhilfe: Prüfen Sie, ob der Rückwärtsgang angemessen ausgewählt wurde.

ERR061: Sicherheitstür-Alarm

Ursache: Die Sicherheitstür wurde während des Betriebs geöffnet.

Abhilfe: Prüfen Sie, ob die Sicherheitstür geschlossen ist.

ERR062: Klimaanlagen-Alarm

Ursache: Ausfall der Klimaanlage.

Maßnahme: Überprüfen Sie die Klimaanlage.

ERR063: Zeitüberschreitung bei der Ablenkungskompensation

Ursache: Die Ablenkungskompensation kann über einen längeren Zeitraum nicht abgeschlossen werden.

Maßnahme: Prüfen Sie, ob die Genauigkeit der Ablenkungskompensation zu gering eingestellt ist.

ERR064: Fehler bei der Richtung der Ablenkungskompensation

Ursache: Falsche Drehrichtung des Motors für die Ablenkungskompensation.

Maßnahme: Prüfen Sie, ob die Verkabelung des Motors für die Ablenkungskompensation korrekt ist.

ERR065: Not-Aus-Alarm 1

Ursache: Das Eingangssignal für den Not-Aus-Alarm 1 ist aktiv.

Behandlung: Überprüfen Sie das Eingangssignal des Not-Stopp-Alarmes 1.

ET-Serie Alarm – Alarmcode

ALM001–ALM006 X–Z2-Achse: Ursprungssuche fehlgeschlagen

Ursache: Das System erkennt während der Suche kein Ursprungssignal der entsprechenden Achse, oder die Ursprungskoordinate der entsprechenden Achse ist falsch eingestellt.

Behandlung: Prüfen Sie, ob die Suchstrecke des dritten Abschnitts der entsprechenden Achse in den Systemparametern kleiner als eine Steigung ist. Überprüfen Sie außerdem die Ursprungskoordinaten der entsprechenden Achse.

ALM007–ALM011 X–Z2-Achse: Überschreitung des positiven mechanischen Endschalters

Ursache: Der positive Endschalter der entsprechenden Achse wurde im manuellen Modus ausgelöst.

Behandlung: Prüfen Sie, ob die entsprechende Achse in den Bereich des positiven Endschalters eingefahren ist oder ob der positive Endschalter der Achse defekt ist. Bewegen Sie die entsprechende Achse über die manuelle Steuerungsoberfläche aus dem Bereich des Endschalters heraus.

ALM012–ALM016 X–Z1-Achse: Überschreitung des negativen mechanischen Endschalters

Ursache: Der negative Endschalter der entsprechenden Achse wurde im manuellen Modus ausgelöst.

Behandlung: Prüfen Sie, ob die entsprechende Achse in den Bereich des negativen Endschalters eindringt oder ob der negative Endschalter der Achse ausgefallen ist. Bewegen Sie die entsprechende Achse über die manuelle Steuerungsoberfläche, um den Endschalterbereich zu verlassen.

ALM017–ALM021 X–Z2-Achse: Überschreitung der oberen weichen Grenze

Ursache: Die obere weiche Grenze der entsprechenden Achse wurde im manuellen Modus ausgelöst.

Behandlung: Bewegen Sie die entsprechende Achse über die manuelle Steuerungsoberfläche, um die weiche Grenze zu verlassen, und prüfen Sie, ob die Einstellung für die weiche Grenze in den Systemparametern angemessen ist.

ALM022–ALM026 X–Z1-Achse: Unterschreitung der unteren weichen Grenze

Ursache: Die untere weiche Grenze der entsprechenden Achse wurde im manuellen Modus ausgelöst.

Behandlung: Bewegen Sie die entsprechende Achse über die manuelle Steuerungsoberfläche, um die weiche Grenze zu verlassen, und prüfen Sie, ob die Einstellung für die weiche Grenze in den Systemparametern angemessen ist.

ALM027 Positionsabweichung der Y1- und Y2-Achsen überschreitet den Grenzwert

Ursache: Die Abweichung des absoluten Koordinatenwerts der Y1- und Y2-Achsen überschreitet den maximal zulässigen Abweichungswert der Y-Achse im manuellen Modus.

Behandlung: Prüfen Sie, ob die Positionstoleranz der Achsen Y1 und Y2 überschritten ist; überprüfen Sie, ob der lineare Messgeber ausgefallen ist; prüfen Sie die mechanische Übertragung auf Ausfall. Bewegen Sie Y1 und Y2 in eine Richtung, die die axiale Positionsabweichung verringert.

ALM028–ALM033 X–Z2-Achse: Nullpunkt-Abweichung überschreitet den Grenzwert

Ursache: Im Referenzpunktbetrieb weicht der Maschinenkoordinatenwert der betreffenden Achse nach der Ursprungssuche erheblich vom in den Systemparametern 260–263 bzw. 608–609 gespeicherten Wert ab.

Behandlung: Prüfen Sie, ob die Systemparameter 260–263 bzw. 608–609 korrekt eingestellt sind.

ALM034 Schmierpumpen-Warnung

Ursache: Der Ausgangsdruck der Schmierpumpe ist unzureichend.

Behandlung: Prüfen Sie, ob das Schmierfett aufgebraucht ist. Falls ja, füllen Sie Lithium-Grundschmierfett mit extremem Druck (Sorte 00) nach. Falls nicht, prüfen Sie, ob die Schmierpumpe funktionsfähig ist, ob die Schmierleitung undicht ist und ob die Signalleitung der Schmierpumpe korrekt angeschlossen ist.

ALM035 Werkzeug nicht eingespannt

Ursache: Es wird kein Spannsignal des hydraulischen Werkzeughalters erkannt.

Maßnahme: Prüfen Sie, ob die Verkabelung für das Spannsignal des hydraulischen Werkzeughalters korrekt ist.

ALM036 ZLZ2 Abstand zu klein

Ursache: Die Z-Achse im manuellen Steuerungsmodus überschreitet den Sicherheitsabstand gemäß Systemparameter 603: z1z2.

Maßnahme: Prüfen Sie, ob die durch die Systemparameter festgelegten Werte angemessen sind.

ALM037 Warnung Sicherheitslichtvorhang

Ursache: Das Signal des Lichtvorhangs wird als aktiv erkannt.

Maßnahme: Prüfen Sie, ob der Lichtvorhang blockiert ist.

ALM038 Ablaufwarnung

Ursache: Die nutzbare Zeit des Systems beträgt weniger als 2 Tage.

Abhilfe: Kontaktieren Sie den Lieferanten.

ALM039 Positive Grenze Kompensation der Durchbiegung

Ursache: Der Auslenkungskompensationsmechanismus überschreitet die obere Grenze.

Maßnahme: Überprüfen Sie die Bewegungsrichtung des Auslenkungskompensationsmechanismus sowie, ob die Grenzsignalverbindung korrekt ist.

ALM040 Auslenkungskompensation – negative Grenze

Ursache: Der Auslenkungskompensationsmechanismus überschreitet die untere Grenze.

Maßnahme: Überprüfen Sie die Bewegungsrichtung des Auslenkungskompensationsmechanismus sowie, ob die Grenzsignalverbindung korrekt ist.

ALM041 Auslenkungskompensation

Ursache: Hinweis zur Auslenkungskompensation.

Maßnahme: Überprüfen Sie, ob die Einstellung der Genauigkeit der Auslenkungskompensation zu klein gewählt ist.

ALM042 Y-Achsen-Neigung

Ursache: Das Eingangssignal für die Y-Achsen-Neigung ist aktiv.

Maßnahme: Überprüfen Sie, ob Y1 und Y2 parallel zueinander sind und ob die Nullpunkt-Einstellung korrekt ist.

Fazit

Zusammenfassend liegt der Schlüssel zur schnellen Fehlersuche bei ET-Serie-Formenalarmen darin, die zentralen Schritte zur wirksamen Identifizierung und Behebung häufiger Störungen zu beherrschen. Indem Sie die in diesem Artikel beschriebenen Verfahren befolgen – beispielsweise die Überprüfung der elektrischen Anschlüsse, die Kalibrierung der Systemparameter sowie die Durchführung von Wartungsarbeiten gemäß Plan – können Sie Ausfallzeiten minimieren und die Produktionseffizienz sicherstellen.

Für weitere Unterstützung oder detailliertere technische Informationen wenden Sie sich bitte jederzeit an unser Technisches Support-Team JUGAO CNC MACHINE. Wir stehen Ihnen gerne mit professioneller Beratung sowie zusätzlichen Ressourcen zur Verfügung, um Ihnen den effizienteren Einsatz unserer Produkte zu ermöglichen. Weitere Informationen zur Wartung von Abkantmaschinen und zur Optimierung ihrer Leistung finden Sie zudem in unseren weiteren technischen Dokumenten.