Fachkundige Wartungsanleitung für Hydraulikventilgruppen von Biegemaschinen

Die hydraulische Ventilgruppe ist die zentrale Steuereinheit des Hydrauliksystems. Ihr Arbeitszustand beeinflusst direkt die Betriebseffizienz und Stabilität der Anlage. Eine standardisierte Wartung kann nicht nur die Lebensdauer der Anlage verlängern, sondern auch plötzliche Ausfälle verhindern und die Produktionssicherheit gewährleisten. Folgende ist ein fachgerechtes Wartungsverfahren:

Gesamtwartungsprotokoll

Vorbereitung vor der Wartung

1. Sicherheitsverriegelungsverfahren

Hauptschalter ausschalten

Mechanische Verriegelungseinrichtungen mit persönlichen Sicherheitsschlössern installieren

Überprüfen Sie den Nullenergiezustand, indem Sie versuchen, die Maschine zu starten

Druck aus dem Hydrauliksystem vollständig ablassen

2. Einrichtung des Arbeitsbereichs

Reinraum mit guter Beleuchtung

Öl-Auffangsystem (Auffangwannen/absorbierende Materialien)

Georgeneerd gereedschapsstation met gelabelde containers

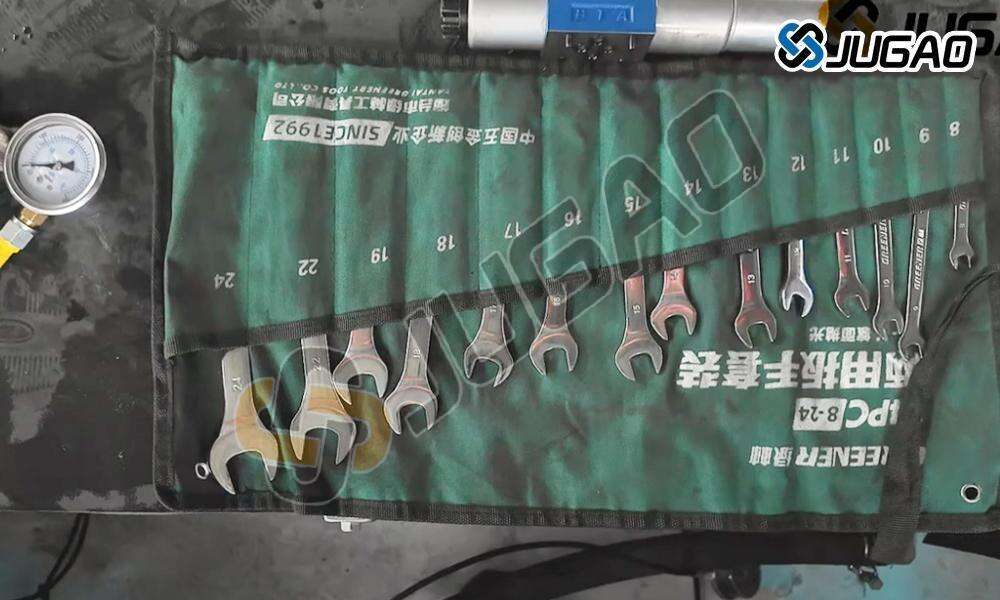

3. Vereiste gereedschappen & materialen

Metrische inbussleutelset (4mm-10mm)

Magnetische ophaalwerktuigen

Ultrasonische reinigingsbad (optioneel)

Hydraulische pakkingenset (volgens fabrikantsspecificatie)

Präzisionsmessgeräte

Gedetailleerde demontageprocedure

Stap 1: Afsluiten van de klep(en)-groep

1) Zoek het hoofd hydraulisch klepenblok

2) Markeer en fotografeer alle hydraulische aansluitingen

3) Hydraulikflüssigkeit in zugelassene Behälter ablassen

4) Elektrische Magnetspulen abklemmen (Verkabelungskonfiguration notieren)

Schritt 2: Systematischer Ausbau

| Bauteilebene | Schraubengröße | Drehmomentvorgabe | Besondere Hinweise |

| Außenabdeckplatte | M5-Sechskant | 8-10 Nm | Enthält primären O-Ring |

| Zwischenplatte | M8-Sechskant | 12-15 Nm | Beherbergt Sicherheitsventilfeder |

| Ventilkerngehäuse | M6-Sechskant | 10-12 Nm | Magnetische Entnahme empfohlen |

Schritt 3: Komponenteninspektion

1. Prüfung des Ventilkerns

Auf Kratzer/Verschleißmuster prüfen (10×-Vergrößerung verwenden)

Kerndurchmesser messen (Toleranz ±0,01 mm)

Gleitbewegung durch die Bohrung prüfen

2. Federbeurteilung

Freie Längenmessung

Druckprüfung (im Vergleich zu OEM-Spezifikationen)

Sichtprüfung auf Ermüdungsrisse

3. Dichtungsbewertung

Härteprüfung (Skala Shore A)

Analyse der Querschnittsverformung

Erkennung von Oberflächenfehlern

Fortgeschrittene Reinigungstechniken

Mechanischer Reinigungsprozess

1. Primäre Entfernung von Verunreinigungen

Reinigungstupfer ohne Flusen mit Mineralöl verwendet

Extraktion mit magnetischen Partikeln

Druckluftstoß (auf 2 bar reguliert)

2. Präzise Oberflächenbehandlung

Ultraschallreinigung (20kHz, 60°C Lösung)

Mikroabrasiv-Politur (600+ Körnung)

Letzte Lösungsspülung (zugelassenes Hydraulikfluid)

Kontaminationsanalyse

Partikelproben sammeln für:

Metallurgische Zusammensetzung

Partikelgrößenverteilung

Quellennachweis (Verschleiß vs. Kontamination)

Wiedermontage- und Testprotokoll

Präzisionswiedermontageschritte

1. Komponentenschmierung

Herstellerspezifizierten Montageschmierstoff anwenden

Alle Gleitflächen gleichmäßig beschichten

Schutzdichtungen mit Hydrauliköl-Film behandeln

2. Anzugsmoment-Reihenfolge

Sterndiagramm-Anzug befolgen

Kalibrierten Drehmomentschlüssel verwenden

Dreistufiger Anzug (50 %, 80 %, 100 %)

3. Ausrichtprüfung

Messuhr-Prüfung (Wackelmaß < 0,02 mm)

Magnetventil-Aktivierungstest (Bänkchentest)

Manuelle Spulenbewegungsprüfung

Inbetriebnahme des Systems

1. Vorstart-Prüfungen

Fluidstand und -zustand prüfen

Auf Lecks untersuchen (drucklos)

Elektrische Verbindungen bestätigen

2. Funktionsprüfung

Niederdruck-Zyklustest (25% Nennleistung)

Hublänge vollständig prüfen

Druckanstiegsprüfung (stufenweise bis 100%)

3. Leistungsvalidierung

Messung der Ansprechzeit

Druckhalteprüfung

Bewertung der Zyklenkonsistenz

Wartungsintervall-Empfehlungen

| CompoNent | Inspektionshäufigkeit | Austauschkriterien |

| Ventilspule | 500 Stunden | >0,03mm Verschleiß |

| Dichtungen | 2.000 Stunden | Härteänderung >15% |

| Federn | 5.000 Stunden | >5% Längenverformung |

| Gesamtbaugruppe | 10.000 Stunden | Kumulative Verschleißindikatoren |

Fehlerbehebungsmatrix

| Symptom | Wahrscheinliche Ursache | Korrekturmaßnahme |

| Verzögerte Reaktion | Verunreinigtes Steuerelement | Ultraschallreinigung |

| Druckschwankung | Abgenutzte Dichtungen | Vollabdichtung Austausch |

| Äußerer Ölverlust | Unzulässiges Drehmoment | Erneut anziehen gemäß Spezifikation |

| Unregelmäßige Bewegung | Federermüdung | Federkit Austausch |

Fortgeschrittene Wartungstipps

1. Vorausschauende Wartung

Ölanalyseprogramm implementieren

Partikelzähler installieren

Leistungsdaten-Trend

2. Komponenten-Upgrades

Beschichtete Spulen für längere Lebensdauer in Betracht ziehen

Auf Hochzyklendichtungen aufrüsten

Schnellkupplungen installieren

3. Dokumentationsstandards

Komponenten-Historienprotokolle führen

Kritische Stadien fotografieren

Drehmomentwerte aufzeichnen

Prüfliste für Arbeitssicherheit

ANSI B11.3 Maschinensicherheitsstandards

OSHA-Vorschriften für Verriegelung/Kennzeichnung

NFPA-Richtlinien für Hydrauliksysteme

Herstellerspezifische Warnhinweise

Fazit

Dieses professionelle Wartungsprotokoll verlängert die Lebensdauer der Ventilgruppen um40-60%, während es gleichzeitig eine optimale Leistung der Kantenbiegemaschine gewährleistet. Regelmäßige Wartung gemäß diesen Verfahren verhindert 85% der hydraulikbedingten Ausfallzeiten. Konsultieren Sie stets die Originalbedienungsanleitungen des Herstellers für modellspezifische Anforderungen und führen Sie detaillierte Wartungsunterlagen für die Gewährleistung der Garantieansprüche.