Pressbremsen-Werkzeug

Was ist eine Biegemaschine?

Definition und Hauptfunktionen

Eine Biegemaschine ist ein Gerät, das zur Biegung von Metallplatten verwendet wird, welches Blanks unter dem Druck der Biegemaschine in Teile mit bestimmten Formen und Größen umwandeln kann.

Die Biegemaschinenmatrix besteht aus einem Stempel und einer unteren Matrix, die gemeinsam zur Locherung, Umformung und Trennung von Blechen arbeiten. Die Matrix für die Umformung hat eine Vertiefung, und die Matrix für die Trennung hat eine Schneide.

Für Anfänger ist es wichtig zu verstehen, dass der Hauptzweck der Biegemaschinenmatrix darin besteht, der Maschine zu ermöglichen, verschiedene Metalle in unterschiedliche Winkel zu biegen. In diesem Prozess gleitet ein Blechstück zwischen zwei Werkzeugen: Das obere Werkzeug (Stempel) senkt sich auf das untere Werkzeug (Matrix) herab, um den Blechteil zu biegen.

Biegemaschinenmatrizen werden in manuelle Biegemaschinenmatrizen, hydraulische Biegemaschinenmatrizen und CNC-Biegemaschinenmatrizen unterteilt. Hydraulische Biegemaschinenmatrizen können je nach Synchronisationsmethode in Drehachsen-Synchronisation, Maschinen-Hydraulik-Synchronisation und Elektro-Hydraulik-Synchronisation unterteilt werden. Hydraulische Biegemaschinenmatrizen können je nach Bewegungsmethode in Aufwärts- und Abwärts-Typen unterteilt werden.

Bedeutung bei der Metallbiegung

Bestimmen Sie die Biegeform und die Maßgenauigkeit: Die Form und Größe des Werkzeugs können die Biegeform direkt bestimmen, wie Winkel, Krümmungsradius usw., was eng mit der Produktqualität verbunden ist.

Steuern Sie den Biegeprozess: Das Werkzeug kann die Metallplatte in einer bestimmten Position fixieren und ihre Deformation unter Druck kontrollieren, um die Konsistenz der Biegung beizubehalten.

Steigern Sie die Produktivität: Durch das schnelle Wechseln der Formen kann der Formwechsel für verschiedene Produkte in einigen Millisekunden abgeschlossen werden, was die Schaltzyt stark verkürzt.

Verlängern Sie die Lebensdauer: Die Lebensdauer von Werkzeugen aus schmirgelfähigen Materialien und mit Oberflächenbehandlung kann sich several-fach verlängern.

Senken Sie die Produktionskosten: Die Verwendung präziser Formen kann die Produktivität erhöhen und den Ausschuss durch Formverschleiß reduzieren.

Erreichen spezifischer Anforderungen: Durch CNC-Technologie kann die Form beliebig geändert werden, um die Fertigungsanforderungen bestimmter spezifischer Produkte zu erfüllen.

Pressbremsenwerkzeuganordnungen

Stempel und Matrizen

Sie sind Schlüsselkomponenten, die die Form des gebogenen Werkstücks bestimmen und werden auf der oberen und unteren Druckstange montiert, um die Verformung des Biegebereichs der Metallplatte zu steuern.

Matrizenbasen

Diese Plattformen unterstützen und positionieren die Oberpresse und Unterdüse. Sie sind mit den Pressbremsen-Pressen verbunden, um einen schnellen Werkzeugwechsel zu ermöglichen. Sie sind besonders nützlich, um Widerspruch über mehrere Produktionsläufe hinweg aufrechtzuerhalten.

Biegehilfen

Um Operatoren bei der schnellen und einfachen Ausführung von Biegaufgaben zu helfen, werden manchmal Hilfsmittel wie Winkelmessgeräte und Positionierblöcke verwendet. Diese Werkzeuge sind in Hochpräzisionsanwendungen sehr wichtig, da selbst kleine Abweichungen das Endprodukt beeinflussen können.

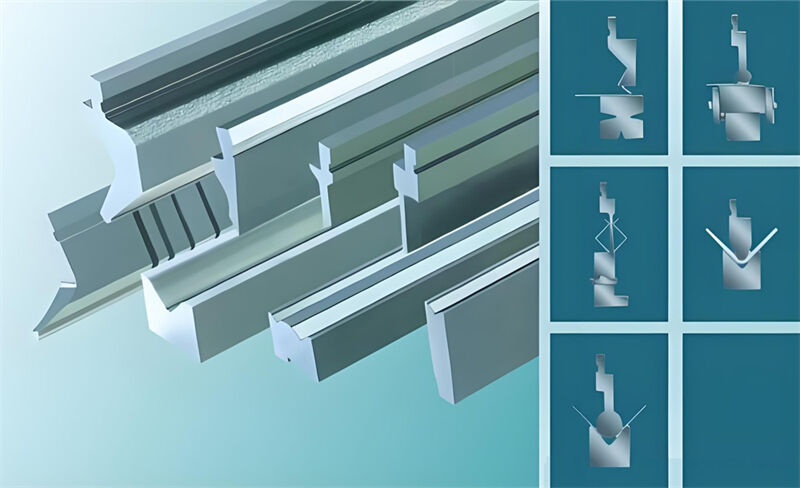

Schnellwechselsysteme

Viele moderne Pressbremsen sind mit Schnellwechselsystemen ausgestattet, die es Operatoren ermöglichen, Oberpressen und Unterdüsen schnell zu wechseln, um verschiedene Biegaufgaben zu bewältigen.

Diese Fähigkeit ist entscheidend für Produktionsumgebungen mit hohem Mix und geringem Volumen, in denen Werkzeuge häufig gewechselt werden müssen, um verschiedene Biegeaufgaben zu erfüllen. Zum Beispiel in einem Job-Shop-Umfeld ermöglicht ein Schnellwechselsystem einen schnellen Wechsel zwischen verschiedenen Projekten, was die Gesamt-effizienz verbessert.

Positionierungspins

Sie werden verwendet, um das Werkstück während des Biegeprozesses genau zu positionieren und zu sichern. Dies ist bei wiederholender Arbeit entscheidend, bei der dieselbe Biegung genau repliziert werden muss.

Die Protectors

Die Protectoren werden am Rand der Form installiert, um die scharfen Kanten des Werkstücks zu schützen und die Lebensdauer der Form zu verlängern. Sie sind besonders wichtig beim Verarbeiten von brüchigen oder wertvollen Materialien.

Die Sockets

Die Verbindung der Patronensitzung mit der Schlagzeug-Schnittstelle ermöglicht eine schnelle Installation und Entfernung der Patrone. Diese Funktion ist in Umgebungen nützlich, in denen Patronen schnell gewechselt werden müssen, um die Produktivität aufrechtzuerhalten.

SCHMIERSYSTEM

Verteilen Sie das Schmiermittel gleichmäßig im Radius der Patrone, um Verschleiß und Verbrennung des Werkstücks zu reduzieren.

Patronenkissen/Module

Sie werden verwendet, um den Zapfen zu stützen und dabei zu helfen, das Werkzeugset zusammenzubauen. Steifigkeit ist sehr wichtig.

Ausgleichsscheiben

Steuern Sie die Tiefe der Biegung, indem Sie den Abstand zwischen den Biegeflächen konstant halten.

Die Drifts

Sie werden verwendet, um den verbogenen Teil zu entfernen und können auch für den Aufbau verwendet werden.

Werkzeughalter

Werkzeughalter montieren die Form an das Pressbrecher. Moderne Werkzeughalter haben oft Schnellwechschanlagen, die die Produktivität durch eine Verringerung der Aufbauzeit erhöhen. Zum Beispiel in einer hochdiversifizierten Produktionsumgebung ermöglichen Schnellwechschanlagen es den Bedienern, schnell zwischen verschiedenen Werkzeugen umzuschalten und so Downtime zu minimieren.

Spannsysteme

Spannsysteme verwenden normalerweise Spannklemmen, Spannböcke und Einstellanzen, um Schlag- und Formwerkzeuge in der richtigen Position zu halten. Eine sichere Spannung ist essenziell, um zu verhindern, dass das Werkzeug während des Biegeprozesses bewegt wird, was zu Fehlern führen kann. Zum Beispiel sorgt bei der Biegung von hochfestem Stahl ein starkes Spannsystem dafür, dass die Form unter hohem Druck stabil bleibt.

Arten von Pressbremse-Werkzeugen

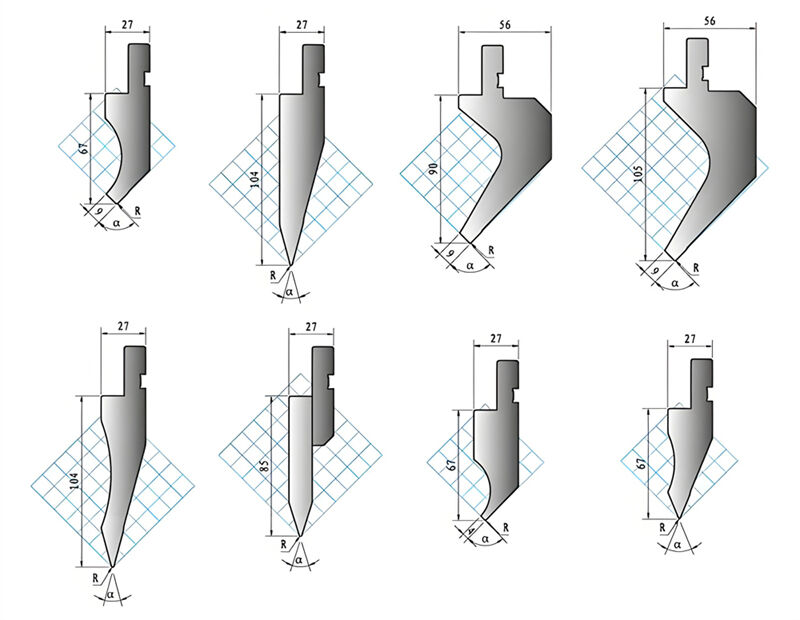

Stempel Profile

Der Stempel ist das obere Werkzeug in der Pressbremsen-Ausrüstung und wird auf dem Schieber der Pressbremse montiert. Er übt Kraft auf das Werkstück aus, um es in die Form des Stempels zu biegen. Stempel sind in verschiedenen Designs erhältlich, um unterschiedlichen Blechbiegeanforderungen und Materialarten gerecht zu werden.

Standardstempel

Standardstempel haben einen dicken Körper und eine schmale Spitze und sind vielseitig einsetzbar, oft für allgemeine Biegeaufgaben und hochtonnige Anwendungen verwendet. Sie eignen sich zum Erstellen von Standardbiegungen, wie z.B. 90-Grad-Winkeln an einer Vielzahl von Materialien. Zum Beispiel kann ein Standardstempel verwendet werden, um einen rechten Winkel in einem Weichstahlblech zu biegen, wodurch konsistente Ergebnisse bei mehreren Werkstücken gewährleistet sind.

Spitzer Winkel Oberer Sterzkörper

Der scharfe Winkelstempel wird für Winkel zwischen 30-60 Grad verwendet und hat einen schweren Körper und eine scharfe Spitze. Er wird normalerweise für Biegevorgänge von weniger als 30 Grad eingesetzt und kann Winkel bis zu 89 Grad verarbeiten. Der Winkel der Stempelspitze liegt normalerweise zwischen 28° und 34°.

Typische Maße

Klarweite: Variiert zwischen 1" und 1,5"

Arbeitsheight: Typischerweise etwa 3,75"

Spitzenradius: Variiert zwischen 1/32" und 1/8"

Gänsehals-Locher

Gänsehals-Locher haben einen eingeschlagenen Profil, der es ermöglicht, komplexe Biegevorgänge durchzuführen, ohne die Arbeitsstücke zu beschädigen. Sie sind für U-Profile konzipiert und ideal für tiefe Boxen und andere komplexe Formen. Gänsehals-Locher verfügen über einen verlängerten Körper mit einer eingeschlagenen Fläche, um eine Kollision der Beine des Arbeitsstücks zu verhindern. Zum Beispiel, wenn eine tiefe U-förmige Rinne in Blechmaterial erstellt wird, bietet ein Gänsehals-Locher den notwendigen Freiraum, um das Material nicht zu beschädigen.

Fensterrahmen-Locher

Fensterrahmen-Locher weisen einen schmalen Körper und einen gewinkelten Spitzenbereich auf, der es ermöglicht, Ecken zu biegen und darum herumzuarbeiten. Die Spitze krümmt sich nach innen am Bieger. Sie kann sowohl auf der einen als auch auf der anderen Seite des Biegevorgangs gewinkelt werden und wird oft verwendet, um Türrahmen und Fenstersprossen herzustellen. Sie kann Blechmaterial effektiv für die Fertigung von Fensterrahmen verarbeiten.

Schmale/Schwert-Locher

Mit einheitlicher Dicke über die gesamte Länge hinweg hat die Geometrie der schmalen Punches eine gerade Form ohne Ecken, wodurch sie für Situationen mit engem Spielraum geeignet sind, ideal für Endbiegungen bei Boxverschlüssen und in begrenzten Räumen einsetzbar.

Radius Top Punches

Der Radius-Top-Punch hat eine runde Spitze anstelle einer scharfen Kante und ist dafür konzipiert, runde Biegevorgänge durchzuführen. Er kann mit Standard-V-Dies für Markierungsvorgänge verwendet werden und dient zur Erstellung glatter gekrümmter Profile. Der Körper ist in der Regel dicker, um die erforderlichen Biegekräfte aufzunehmen.

Joggle Punches (Z Tools)

Der Joggle-Punch hat eine spezialisierte Form, die Offset-Biegeungen erzeugt und wird in speziellen Anwendungen eingesetzt, um S-förmige Profile herzustellen. Es handelt sich um ein Spezialwerkzeug, das normalerweise für spezifische Maßanfertigungen verwendet wird und dazu konzipiert ist, zwei Biegeungen gleichzeitig durchzuführen. Er hat einen schlankeren Profilquerschnitt als ein Standardpunch.

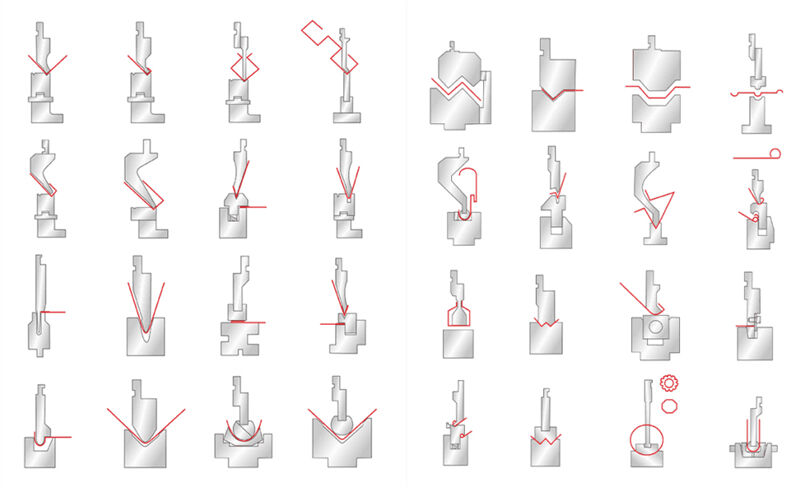

Untere Matrix

Die untere Matrix ist das untere Werkzeug im Pressbremsen-Matrizensatz und wird auf dem Bett der Pressbremse montiert. Wenn der Stempel heruntergedrückt wird, liefert sie die zur Formung des Metalls erforderliche Reaktionskraft. Matrizen sind in verschiedenen Formen und Größen erhältlich, um unterschiedliche Arten von Biegevorgängen durchzuführen.

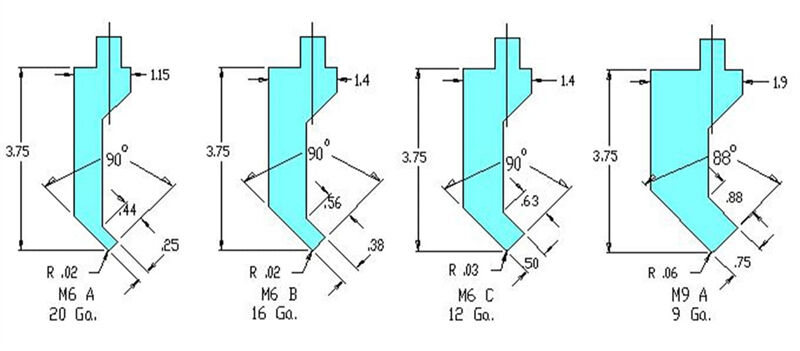

V-Matrix

Die V-Matrix ist das am häufigsten verwendete Typ von Matrix und ist in Einzel-V, Doppel-V und Multi-V Formen verfügbar. Sie verfügt über eine profilierte Rinne und dient zur Erstellung von V-förmigen Biegevorgängen an Werkstücken. Die Breite und Tiefe der V-Rinne bestimmen den finalen Bogenwinkel und -radius. Sie ist als Teil eines vierwegigen Moduls für einen einfachen Austausch erhältlich.

U-Matrix

U-Werkschrauben werden verwendet, um Kanäle und tiefere Biegungen herzustellen und sind ideal für Operationen, die komplexere Formen erfordern. Sie sind darauf ausgelegt, U- oder C-förmige Biegungen herzustellen, wobei diese Werkschraube Biegungen von 90° bis 180° herstellen kann. Zum Beispiel, um tiefe Furchen in Metallplatten für tragende Teile zu formen, sorgen "U"-Werkschrauben für Einheitlichkeit und Stärke.

Abflachwerkzeuge

Ausbau-Werkschrauben dienen dazu, das gebogene Material auszubauen, um eine glatte und polierte Oberfläche sicherzustellen. Diese Werkschrauben sind essenziell, um ein professionelles Erscheinungsbild des Endprodukts zu erreichen, wie etwa flache Metallplatten zur Herstellung von Autokarosserieelementen.

Versatz-Werkschrauben

Versatz-Werkschrauben dienen dazu, Z-förmige oder versetzte Biegungen herzustellen und zwei Winkel in einem Durchgang zu produzieren. Sie erhöhen die Genauigkeit, indem sie die Biegungen parallel halten.

Radiusmatrix

Radiusmatrizen werden in Kombination mit runden Stanzern verwendet, um Radiusbiegungen zu erstellen, wodurch ein glatter, gekrümmter Profil entsteht.

Ganshalsmatrix

Die Ganshalsmatrix ist so gestaltet, dass sie Kollisionen mit dem Werkstück vermeidet und es ermöglicht, Biegevorgänge in engen Räumen oder um bestehende Biegungen herum durchzuführen. Sie wird hauptsächlich verwendet, um vorspringende Kanten oder Flansche am Werkstück zu entfernen und ist ideal für das Biegen tiefer Kistenprofile oder hoher Flanschprofile.

Flanschmatrizen

Flanschwerkzeuge werden verwendet, um Saume oder Saume herzustellen, die die Ästhetik verbessern und die Kanten von Blechteilen verstärken.

Fassungsbildungswerkzeuge

Kanalarbeitswerkzeuge formen in einem Schritt U-förmige Kanäle, was effizienter ist als das Bilden von U-förmigen Kanälen mit traditionellen V-förmigen Werkzeugen.

Abflachwerkzeuge

Abflachwerkzeuge werden verwendet, um scharf gewinkelte Biegevorgänge vollständig zu flachzudrücken und werden oft gemeinsam mit Saumvorgängen eingesetzt.

Vierweg-Stanzen

Vierweg-Stanzen verfügen über einen V-förmigen Kanal mit unterschiedlichen Größen auf jeder Seite eines einzigen Stanzers. Mehrfachbiege-Stanzen werden verwendet, um zwei oder mehr Biegevorgänge in einer Operation durchzuführen und umfassen spezielle Arten wie Offset-Stanzen.

Arten von Biegemaschinen-Werzeugen

Werkzeugtyp |

Merkmale |

Anwendung |

Vorteil |

Amerikanische Werkzeuge |

-Mit 30-Grad-Spitzwinkeln sowohl am Punch als auch am Stirn. |

-Geeignet für Biegevorgänge bei einer Vielzahl von Materialdicken und -profilen. |

-Haltbar und zuverlässig, es kann für verschiedene Aufgaben verwendet werden. |

Europäische Präzisionswerkzeuge |

-Als das "Promecam"-Werkzeug bekannt. |

-Geeignet für Hochpräzisionsbiegeanwendungen mit hohen Genauigkeitsanforderungen. |

-Verringern des Rückpralls, der durch spitze Winkel verursacht wird, und Verbesserung der Biegegenauigkeit. |

NewStandard Werkzeug |

- Kombiniert die Eigenschaften von den Vereinigten Staaten und Europa. - Das Locher- und Formwerkzeug haben einen 45-Grad-Spitwinkel. - Kompatibel mit Biegemaschinen in den USA und Europa. |

- Geeignet für verschiedene Biegeanforderungen. - Beliebt in Produktionsumgebungen, die Präzision und Flexibilität erfordern. |

- Schnelle Werkzeugwechsel steigern die Betriebs-effizienz. - Durch die Kombination aus Vielseitigkeit und Präzision geeignet für eine Vielzahl von Projekten ohne umfangreiche Maschinenmodifikationen. |

VelatonRapid Tooling |

-Typischerweise für TruPunch-Systeme verwendet - Hohe Präzision, kleine Toleranzen |

-Hauptsächlich für hochpräzise Stanzaufgaben verwendet, wie zum Beispiel die Verarbeitung präziser Komponenten. - Geeignet für Produktionsbedarf, der genaue und häufige Werkzeugwechsel erfordert. |

-Hohe Präzision, hohes Maß an Standardisierung, schnelle Werkzeugwechsel. -Längere Werkzeuglebensdauer, höhere Präzision. -Starke Werkzeugkompatibilität, geeignet für verschiedene Arten von Werkzeugmaschinen. |

Abschließend

Das Wila-Schnellwechselsystem für Werkzeuge wird hauptsächlich in Situationen eingesetzt, die hohe Präzision und häufige Werkzeugwechsel erfordern, wobei es eine schnelle Werkzeugaustausch ermöglicht und für die Bearbeitung von Präzisionskomponenten geeignet ist.

Die Charakteristiken amerikanischer Formen sind geringe Kosten und große Produktionsumfänge, geeignet für Massenproduktion mit niedrigeren Präzisionsanforderungen.

Europäische Formen legen den Schwerpunkt auf Präzision und Stabilität und sind für Branchen mit hohen Präzisionsanforderungen wie Automobil, Elektronik und Luft- und Raumfahrt geeignet.

Die neuen Standardwerkzeuge weisen eine starke Kompatibilität und Anpassungsfähigkeit auf, was schnelle Anpassungen und Effizienzsteigerungen in verschiedenen Umgebungen ermöglicht.

Materialauswahl für Pressbremsen-Matrizen

Die Effizienz und Lebensdauer von Biegematrizen hängen eng von der Stärke und dem Material der Matrix ab. Aufgrund des erheblichen Drucks und der während des Biegeprozesses entstehenden Reibung ist die Zusammensetzung und Behandlung der Matrix entscheidend.

Die Bedeutung von hoher Stärke und Verschleißwiderstand

Werkzeuge für Biegemaschinen können während des Betriebs strengen Druck aushalten. Eine hohe Festigkeit stellt sicher, dass die Werkzeuge nicht verformen oder brechen, wenn Druck ausgeübt wird.

Darüber hinaus ist die Verschleißresistenz entscheidend, da sie die Lebensdauer der Werkzeuge bestimmt. Verschleißfeste Werkzeuge können ihre Form und Funktion über den langen Term aufrechterhalten, was konsistente Biegeergebnisse sichert und das regelmäßige Austauschbedürfnis reduziert.

Verhärtete Werkzeuge

Eine Methode, die Steifigkeit und Haltbarkeit einer Biegemaschine zu verbessern, besteht darin, die Presswerkzeuge zu verhärten. Spezifische Materialien für Presswerkzeuge von Biegemaschinen sind beliebt aufgrund ihrer ursprünglichen Steifigkeit und der Fähigkeit, sie weiter zu verhärten.

Zum Beispiel

Chrom-Molybdän-Stahl: Dieses Legierungsmaterial ist bekannt für seine Zähigkeit und Verschleißresistenz, wodurch ein Gleichgewicht zwischen der Stärke und Haltbarkeit der Biegemaschine erreicht wird, um sicherzustellen, dass das Werkzeug schwere Biegevorgänge ohne vorzeitigen Verschleiß aushält.

Yasuki-Stahl: Yasuki-Stahl ist ein hochwertiger Stahl, der häufig für spezialisierte Werkzeuge verwendet wird und für seine außergewöhnliche Härte und Schleiffähigkeit bekannt ist. Seine Zusammensetzung hält scharfe Kanten, wodurch er die ideale Wahl für Präzisions- und Biegeaufgaben darstellt.

Heißbearbeitungswerkzeuge

Einhärten oder Wärmebehandlung ist ein Prozess, der die Eigenschaften von Metallwerkzeugen verbessert. Durch das Unterwerfen von Metall kontrollierten Heizungs- und Kühlzyklen verändert sich dessen Molekülstruktur, wodurch seine Leistungsfähigkeit gesteigert wird.

Zum Beispiel

Nach der Wärmebehandlung werden die Festigkeit und Verschleißwiderstand von Kohlenstoffstahl verbessert. Der Wärmebehandlungsprozess verfeinert die Kornstruktur des Stahls, macht ihn dadurch robuster und haltbarer. Kohlenstoffstahlwerkzeuge sind nach dem Einhärten weniger anfällig für Risse und Verformungen, was eine längere Werkzeuglebensdauer und einen konsistenten Biegeeffekt gewährleistet.

Werkzeugbedienung und -montage

Die Betriebswirksamkeit einer Pressbremsen hängt von der Qualität des Werkzeugs ab, aber auch davon, wie das Werkzeug behandelt und installiert wird. Eine ordnungsgemäße Behandlung und Installation kann die optimale Leistung aufrechterhalten, Verschleiß reduzieren und die Lebensdauer des Werkzeugs verlängern. Hier sind die Nuancen der Werkzeugbehandlung und -installation:

Die Bedeutung der Formgeometrie

Um den Biegeeffekt zu erreichen, werden für die Geometrie der Biegematrizen in der Regel komplexe Designs erstellt. Die Form, der Winkel und die Maße jeder Matrix sind entscheidend für die Genauigkeit des Biegeprozesses. Beim Umgang mit und Installieren dieser Werkzeuge,

Stellen Sie sicher, dass die Geometrie des Werkzeugs mit dem erwarteten Biegevorgang übereinstimmt. Das Verwenden eines Werkzeugs mit falscher Geometrie kann zu ungenauen Biegergebnissen führen und Schaden an der Maschine sowie am Werkstück verursachen.

Überprüfen Sie die Matrix regelmäßig auf Verschleiß oder Schäden. Im Laufe der Zeit ändert sich die geometrische Form der Matrix aufgrund von Verschleiß, was sich auf die Biegequalität auswirken kann.

Richtiges Lagern ist entscheidend. Beim Lagern von Werkzeugen sollte ihre geometrische Form erhalten bleiben, wobei ein Stapeln oder Plazieren in Positionen, die eine Verformung verursachen könnten, vermieden werden sollte.

Gliederte Formen und ihre Vorteile

Gliederte Werkzeuge sind Werkzeuge, die in viele Teile oder Abschnitte unterteilt sind. Anstatt nur lange Werkzeuge zu verwenden, ermöglichen gliederte Werkzeuge Betreibern einer Pressbremse, eine Kombination aus kürzeren Werkzeugsegmenten zu verwenden, um die gewünschte Länge oder Aufstellung zu erreichen. Die Vorteile sind folgende:

Flexibilität: Gliederte Werkzeuge haben eine stärkere Vielseitigkeit, Betreiber können Segmente entsprechend den spezifischen Anforderungen des Programms zusammenstellen.

Einfach zu bedienen: Kürzere Werkzeuge sind im Vergleich zu längeren Werkzeugen einfacher zu bedienen, zu installieren und zu reparieren.

Reduzierung der Verschleiß: Wenn bestimmte Komponenten des Formtools abgenutzt oder beschädigt sind, sollten diese Komponenten ersetzt werden anstatt des gesamten Formtools.

Kosten-effektivität: Betreiber können in eine segmentierte Gruppe investieren anstatt in mehrere lange Werkzeuge für verschiedene Operationen, wodurch langfristige Kosten reduziert werden.

Optimierte Arbeitsabläufe: Segmentale Werkzeuge können schnell zurückgesetzt werden, was die Einrichtungszeit verkürzt und die Produktivität erhöht.

Die Bedeutung von Werkzeugtoleranzen

Formtoleranzen sind im Produktionssprozess entscheidend, da sie den normalen Betrieb des Produkts, das Maßbereich von ästhetischen Containern oder andere physikalische Eigenschaften bestimmen. Die wichtigsten Gründe für ihre Bedeutung sind wie folgt:

Verbesserte Bauteilpassung und Funktion: Diese Toleranz stellt sicher, dass Teile mit anderen Teilen zusammenpassen, wodurch Funktionsstörungen und Inkompatibilitäten vermieden werden.

Verbesserung des Erscheinungsbildes des Endprodukts durch Toleranzen: Toleranzen tragen zur Ästhetik des Produkts bei, zum Beispiel indem sichergestellt wird, dass Teile auf gleicher Höhe liegen und keine auffälligen Lücken vorhanden sind.

Berücksichtigung einer angemessenen Spielraums für Werkzeugtoleranzen: Werkzeugtoleranzen können zugelassen werden, während ihre Funktionalität gewahrt bleibt.

Teilwechselbarkeit: Toleranzen ermöglichen den Austausch eines einzelnen Teils, was Wartung und Reparatur erleichtert.

Definition von Toleranzen für Konsistenz, Genauigkeit und Präzision: Die Definition von Toleranzen ermöglicht eine bessere Kontrolle der Konsistenz, Genauigkeit und Präzision des Produkts.

Kosten senken: Durch die Vorgabe von Toleranzen können Hersteller teure Fertigungsfehler und Nacharbeiten minimieren.

Häufig gestellte Fragen

1. Welcher ist der Hauptunterschied zwischen präzise geschliffenen und nicht-präzise geschliffenen Werkzeugen?

Präzise geschliffene Presswerkzeuge werden nach äußerst engen Toleranzen hergestellt, was eine hohe Genauigkeit und Konsistenz über den gesamten Satz an Werkzeugen sichert. Diese Stufe an Genauigkeit ist für Anwendungen entscheidend, die präzise Winkel und Wiederholbarkeit erfordern, wie beispielsweise in den Branchen Luft- und Raumfahrt oder Medizingeräteherstellung.

Nicht-präzise geschliffene Werkzeuge sind zwar günstiger, haben jedoch größere Toleranzen und sind im Allgemeinen für Anwendungen geeignet, in denen Genauigkeit weniger kritisch ist. Die Wahl zwischen diesen Optionen hängt von den Produktionsanforderungen ab, wobei präzise geschliffene Werkzeuge für hochpräzise Aufgaben, die Konsistenz erfordern, wünschenswerter sind.

2. Wie oft sollten Pressbremsenwerkzeuge kalibriert werden?

Die Häufigkeit der Kalibrierung hängt von der Produktionsmenge, dem Materialtyp und den Genauigkeitsanforderungen ab. Für hochpräzise Anwendungen oder kontinuierliche Produktionsumgebungen sollte eine Kalibrierung wöchentlich oder sogar täglich durchgeführt werden, da dies eine konsistente Biegegenauigkeit gewährleistet und potenzielle Abweichungen minimiert.

In weniger intensiven Betrieben können monatliche oder quartalsweise Kalibrierungen ausreichend sein. Die Einrichtung eines regelmäßigen Kalibrierungsprogramms, das auf die Produktionsbedürfnisse abgestimmt ist, kann helfen, die Genauigkeit zu gewährleisten und Nachbearbeitung oder Verschwendung zu reduzieren.

3. Welche Faktoren beeinflussen die Lebensdauer von Pressbrementools?

Viele Faktoren beeinflussen die Werkzeuglebensdauer, darunter die Materialqualität, die Intensität der Nutzung, die Härte des Werkstückmaterials und die Wartungsmethoden. Pressbrementools, die aus hochwertigen Werkzeugstählen bestehen oder mit speziellen Beschichtungen versehen sind, halten im Allgemeinen länger, insbesondere in Umgebungen mit hoher Produktionsmenge.

Regelmäßige Reinigung, Schmierung und Inspektion können auch vor vorzeitiger Abnutzung schützen, was das Leben des Werkzeugs erheblich verlängern kann. Darüber hinaus kann Vermeidung von übermäßiger Tonnage und Beachtung der empfohlenen Betriebsanweisungen das Werkzeug vor übermäßigem Stress schützen und seine Lebensdauer verlängern.

4. Können Pressbremsenwerkzeuge für alle Arten von Metallen verwendet werden?

Obwohl Pressbremsenwerkzeuge weit verbreitet sind, erfordern verschiedene Metalle spezifische Werkzeugmerkmale, um eine optimale Leistung zu gewährleisten. Zum Beispiel üben härtere Metalle wie Edelstahl oder Titan größere Kräfte auf die Matrix aus, daher sind hochfestige oder karbidbeschichtete Matrizen ideal für diese Anwendungen.

Weichere Metalle wie Aluminium erfordern weniger Matrixfestigkeit, aber weichere Matrizen oder Stempel können verwendet werden, um Oberflächenschäden zu vermeiden. Die Anpassung der Matrix an den Materialtyp optimiert die Lebensdauer der Matrix und die Biegequalität, was die Gesamt-effizienz des Pressbremsenbetriebs verbessert.

5. Wie wähle ich das richtige Pressbremsenwerkzeug für mein Projekt aus?

Zuerst sollten Sie die Materialmerkmale berücksichtigen, einschließlich des Typs, der Zugfestigkeit und der Fliessgrenze, da diese die spezifischen Werkzeuganforderungen bestimmen. Verschiedene Materialien wie Aluminium, Kohlenstoffstahl und Edelstahl haben unterschiedliche Eigenschaften, die verschiedene Anpassungen erfordern.

Dann bewerten Sie die Dicke und Länge des Materials. Die Matrizenöffnung sollte im Allgemeinen 8 Mal die Dicke des Materials betragen. Die Länge des Materials bestimmt die erforderliche Matrizenlänge. Biegewinkel und -form sind entscheidend. Spezifische Biegeformen wie V-Biegen oder Kantenfalten erfordern entsprechende Werkzeuge. Das Wissen über die benötigte Biegeform kann Ihnen helfen, die richtige Matrix auszuwählen.

Auch das Werkzeugprofil und die Lastgrenze sind von entscheidender Bedeutung. Passen Sie das Werkzeugprofil an den Aufgabentyp an, sei es ein Luftbiegen, Unterbiegen oder Prägbiegen, und stellen Sie sicher, dass die Lastgrenze nicht die Kapazitäten der Pressbremsen überschreitet, um Schäden zu vermeiden.

Die Auswahl sollte konsistent mit der Dicke des involvierten Metalls sein. Verwende die "8×2 Regel" und multipliziere das dünnste Metall mit 8, um die kleinste V-förmige Walze zu finden, die benötigt wird. Verstellbare Walzen sind für Projekte mit mehreren Biegevorgängen nützlich.

Beim Auswählen einer Nadel orientiere dich an den Anforderungen der Aufgabe. Berücksichtige den Nadeltyp, wie Standard, Gänsehals oder scharfer Winkel, und stelle sicher, dass der Radius der Spitze dem pneumatischen Formradiuswert entspricht.

Genauigkeit und Kompatibilität sind wichtig, um eine präzise Teileherstellung zu gewährleisten. Wähle Werkzeuge mit hoher Präzision und Funktionen wie segmentiert und selbstsicherndes Montagesystem für Bequemlichkeit und Sicherheit. Beachte Werkzeugoptionen und Anpassbarkeit. Während Standardwerkzeuge für gängige Biegevorgänge geeignet sind, können spezielle Werkzeuge erforderlich sein, um eindeutige Spezifikationen zu erfüllen und so die Formeffizienz zu verbessern.

Achten Sie schließlich auf die Einrichtung und den Betrieb. Werkzeuge, die Frontladung zulassen, können die Einrichtungszeit verkürzen. Für Projekte, die häufige Werkzeugwechsel erfordern, kann die Ausstattung jeder Pressbremsen mit einer dedizierten Werkzeugbibliothek die Effizienz verbessern.