NC-Abkantpresse Zylinderdichtungsring Austauschanleitung

Zeigt Ihre NC-Abkantpresse Anzeichen von Leckage oder verminderter Leistung? Der Austausch der Zylinderdichtungsringe kann die Effizienz des Geräts wiederherstellen und kostspielige Reparaturverluste vermeiden. Als wichtiger Wartungsschritt zur Sicherstellung des Hydraulikdrucks und zur Verhinderung von Leckagen ist der Austausch der Zylinderdichtungsringe einer NC-Abkantpresse ein einfacher, aber entscheidender Schritt, der für den reibungslosen Betrieb und eine längere Nutzungsdauer des Geräts unerlässlich ist.

Dichtungsringe neigen durch langfristige Beanspruchung unter hohem Druck, hohen Temperaturen und Reibung zu Verschleiß und Alterung, was zu Hydraulikölverlust und schlechter Geräteleistung führen kann. Nachfolgend finden Sie eine detaillierte Anleitung zum sicheren und effizienten Austausch der Zylinderdichtungsringe an einer NC-Abkantpresse.

I. Sicherheit geht vor

Vor Beginn jeder Arbeit sicherstellen, dass das Hydrauliksystem vollständig entlüftet ist und die Ausrüstung vom Strom getrennt wurde. Tragen Sie in der Zwischenzeit eine professionelle Schutzausrüstung wie Handschuhe und Schutzbrille, um die Betriebssicherheit zu gewährleisten.

II. Erforderliche Werkzeuge sammeln

Bereiten Sie im Voraus Schraubenschlüssel, Schraubendreher, Zangen, einen Dichtungsabzieher, einen Hammer und Ersatzdichtringe vor. Beachten Sie, dass die Ersatzdichtringe genau zum Zylindertyp passen müssen, um eine Beeinträchtigung der Dichtwirkung durch falsche Spezifikationen zu vermeiden.

III. Zugriff auf den Zylinder

Je nach spezifischer Bauweise der Ausrüstung kann es erforderlich sein, Schutzabdeckungen, Gehäuse oder andere verwandte Komponenten zu entfernen, um problemlos auf den Zylinder zugreifen zu können.

IV. Druck abbauen und Trennen

Wenn der Zylinder noch unter Druck steht, verwenden Sie geeignete Verfahren, um den Druck abzubauen, um potenzielle Sicherheitsrisiken durch verbleibenden Druck zu verhindern. Danach trennen Sie alle am Zylinder angeschlossenen Hydraulikschläuche und -verbinder.

V. Zylinder entfernen

Je nach Montagemethode der Ausrüstung die Schrauben lösen, die den Zylinder befestigen, und den Zylinder aus der Halterung oder Verbindungsstelle entfernen. Beachten Sie, dass der Zylinder schwer ist; heben Sie ihn beim Entfernen vorsichtig an, um Kollisionen oder Verletzungen zu vermeiden.

VI. Zylinder zerlegen

Nachdem der Zylinder entfernt wurde, diesen vorsichtig auseinanderbauen. Wählen Sie während des Zerlegens die Reihenfolge der Montage der einzelnen Bauteile und die Ausrichtung der Dichtungen sorgfältig auf, um bei der späteren Wiedermontage eine Referenz zu haben.

Sie können entsprechende Videos als Referenz nutzen, um die Zylinderbauteile in der richtigen Reihenfolge zu zerlegen: Zuerst den Kolbenstangenkolben nach unten bewegen, bis er nicht mehr weitergeht, dann die Sicherungsschrauben lösen und danach die Mutter und die Kolbenkappe im Inneren der Kolbenstange entfernen. Beim Zerlegen müssen alle Bauteile und Schrauben im Gegenuhrzeigersinn gelockert werden.

Die Verteilung der Dichtungen an den einzelnen Teilen des Zylinders ist wie folgt:

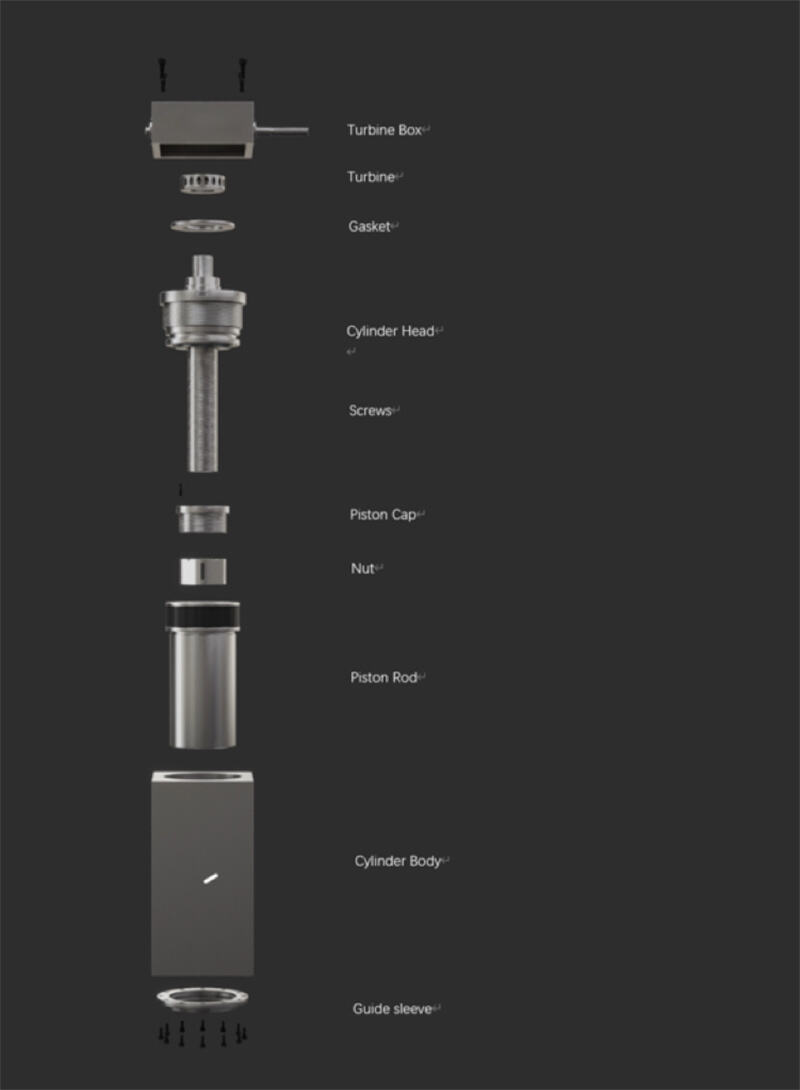

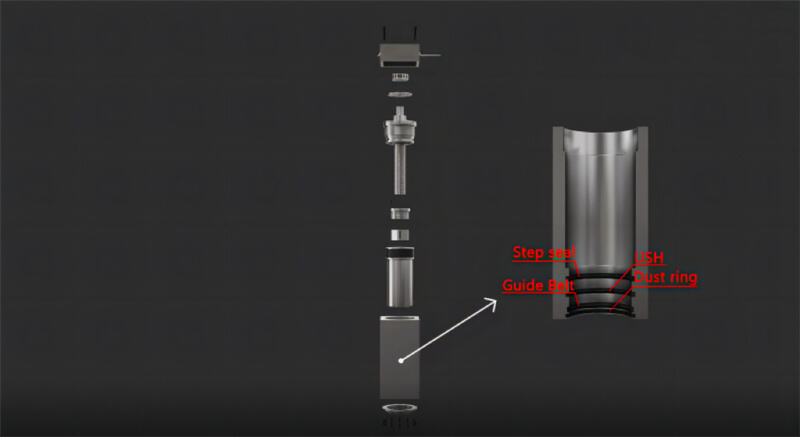

1. Der Zylinderkörper ist mit Stufendichtungen, USH-Dichtungen, Führungsbändern und Staubschutzringen ausgestattet (siehe Diagramm: JUGAO-bezogene Komponenten: Zylinderkörper, Führungsärmel, Kolbenstange, Mutter, Kolbenkappe, Schrauben, Zylinderkopf, Dichtung, Turbine, Turbinengehäuse);

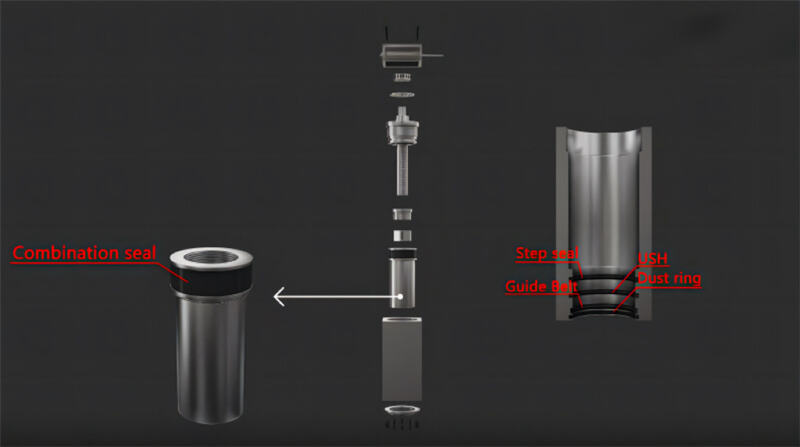

2. Die Oberseite der Kolbenstange ist mit Kombinationsdichtungen ausgestattet (siehe Diagramm: JUGAO-bezogene Komponenten: Stufendichtung, USH-Dichtung, Staubschutzring, Führungsbänder);

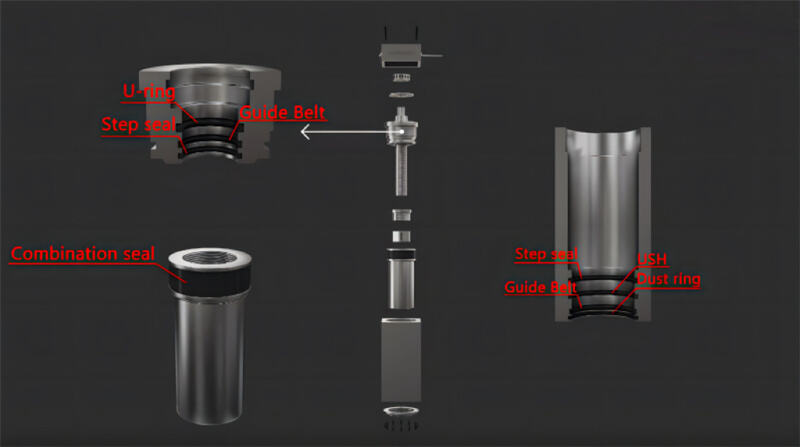

3. Der Zylinderkopf ist mit Stufendichtungen, U-Ringen und Führungsbändern ausgestattet (siehe Diagramm: JUGAO-bezogene Komponenten: Kombinationsdichtung, Stufendichtung, USH-Dichtung, Staubschutzring, Führungsbänder);

4. Alle Komponenten müssen in der „umgekehrten Reihenfolge der Montage und Demontage“ wieder zusammengebaut werden (siehe Diagramm: JUGAO-bezogene Komponenten: U-Ring, Führungsbänder, Stufendichtung, Kombinationsdichtung, Stufendichtung, USH-Dichtung, Staubschutzring, Führungsbänder).

(I) Alte Dichtungen entfernen

Verwenden Sie einen Dichtungsauszieher oder ein geeignetes Werkzeug, um die alten Dichtungen vorsichtig zu entfernen. Arbeiten Sie mit sanfter Kraft, um Kratzer im Zylinderraum oder Beschädigungen an anderen Komponenten zu vermeiden.

(II) Reinigen und prüfen

Den Zylinderlauf und alle demontierten Komponenten gründlich reinigen, um Ölrückstände, Verunreinigungen und Restdichtmittel zu entfernen. Gleichzeitig jedes Bauteil sorgfältig auf Verschleiß, Verformung oder Beschädigung prüfen. Bei Feststellung von Mängeln diese rechtzeitig ersetzen, um Dichtungsdefekte aufgrund von Bauteilfehlern zu vermeiden.

(III) Neue Dichtungen einbauen

Die neuen Dichtungen mit Hydrauliköl schmieren und vorsichtig in die vorgesehenen Positionen einbauen. Sicherstellen, dass die Dichtungen richtig sitzen und nicht verdreht sind, um die Dichtwirkung zu gewährleisten.

(IV) Zylinder zusammenbauen

Die Zylinderkomponenten in umgekehrter Reihenfolge der Demontage zusammenbauen. Die Schrauben streng gemäß den vom Hersteller vorgegebenen Vorschriften anziehen, um eine Beeinträchtigung des Gerätebetriebs durch lose oder übermäßig angezogene Schrauben zu vermeiden.

(V) Zylinder erneut einbauen

Den zusammengebauten Zylinder wieder in das Gerät einbauen, die Hydraulikschläuche und Anschlüsse anschließen und sicherstellen, dass alle Komponenten fest sitzen und nicht locker sind.

(VI) Probebetrieb

Nach der Wiedermontage starten Sie die Ausrüstung zur Prüfung, um zu überprüfen, ob der Zylinder reibungslos läuft und ob Leckagen im Hydrauliksystem vorhanden sind. Bei Feststellung von Unregelmäßigkeiten sofort die Maschine stoppen und die Störung beheben.

VII. Tipps zur täglichen Wartung von Hydraulikzylindern

Eine ordnungsgemäße tägliche Wartung von Hydraulikzylindern kann deren Arbeitsleistung effektiv sicherstellen und ihre Lebensdauer verlängern. Nachfolgend finden Sie einige allgemeine Wartungsempfehlungen:

1. Ölniveau regelmäßig prüfen: Überprüfen Sie regelmäßig den Hydraulikölstand im Zylinder, um sicherzustellen, dass er innerhalb des vorgesehenen Bereichs liegt. Ein zu niedriger Ölstand kann leicht zu Schäden am Zylinder führen und den normalen Betrieb der Ausrüstung beeinträchtigen;

2. Hydrauliköl rechtzeitig wechseln: Um eine Verschmutzung und Alterung des Hydrauliköls zu verhindern, sollte dieses regelmäßig ausgetauscht werden. Die Häufigkeit des Ölwechsels sollte je nach Einsatzszenario und Betriebsbedingungen der Ausrüstung flexibel angepasst werden;

3. Regelmäßig auf Undichtigkeiten prüfen: Überprüfen Sie regelmäßig den Zylinder und das Hydrauliksystem auf Undichtigkeiten. Bei Feststellung von Leckagen müssen diese sofort behoben werden, um Ölverlust und Schäden an Gerätekomponenten zu vermeiden;

4. Überprüfen Sie den Zustand der Dichtungsringe: Prüfen Sie die Dichtungsringe regelmäßig auf Verschleiß, Alterung und Beschädigungen. Ersetzen Sie defekte Dichtungsringe rechtzeitig, um Leckagen durch Dichtungsversagen zu verhindern;

5. Halten Sie den Zylinder sauber: Wischen Sie die Oberfläche des Zylinders regelmäßig mit einem sauberen Tuch ab, um Staub, Ölverschmutzungen und andere Verunreinigungen zu entfernen, und verhindern Sie so, dass Schmutz in den Zylinder gelangt und Schäden verursacht;

6. Verwenden Sie vorgeschriebenes Hydrauliköl: Verwenden Sie ausschließlich das vom Hersteller empfohlene Hydrauliköl, das mit dem Zylinder und der Ausrüstung kompatibel ist. Nutzen Sie kein Hydrauliköl mit falscher Spezifikation, da dies den Zylinder und andere Komponenten des Hydrauliksystems beschädigen könnte.

Indem Sie die oben genannten Wartungsempfehlungen befolgen, können Sie den stabilen Betrieb von Hydraulikzylindern effektiv sicherstellen, deren Lebensdauer verlängern und eine zuverlässige Unterstützung für den effizienten Betrieb von NC-Abkantpressen bieten.