Beherrschen Sie die Auseinanderungs-Technologie von Biegemaschinen: der Schlüsselschritt, um eine hochgenaue Biegung zu erreichen. Warum ist Auseinanderung für die Biegegenauigkeit so wichtig.

Im Bereich der Blechbearbeitung ist das Ausrichten von Biegemaschinen der grundlegende Schritt, um die Bearbeitungsgenauigkeit zu gewährleisten. Eine nicht ausgerichtete Biegemaschine verursacht nicht nur Abweichungen in der Produktdimension und Winkelinkonsistenzen, sondern kann auch die Verschleißrate erhöhen und sogar zu Sicherheitsrisiken führen. Nach einer präzisen Ausrichtung kann die Biegemaschine folgendes garantieren:

Gleichmäßige Verteilung der Materialkraft

Sehr konsistenter Biege winkel

Genaue Produktgröße

Lebensdauer der Geräte verlängern

Verbesserung der Betriebssicherheit

Professioneller Anleitung für die Ausrichtungsoperation

1. Grundvorbereitung

Bevor Sie mit der Ausrichtung beginnen, müssen Sie sicherstellen:

Die Anlage ist vollständig abgeschaltet und alle Sicherheitseinrichtungen sind aktiviert

Die Arbeitsfläche ist sauber und frei von Schmutz.

Bereiten Sie ein hochpräzises Niveau vor (empfohlene Genauigkeit 0.02mm/m).

Bereiten Sie Ausgleichsschabensätze mit unterschiedlichen Dicken vor.

2. Fundamentprüfung und -behandlung

Verwenden Sie ein Laserniveau, um das Fundament für die Geräteinstallation zu überprüfen, mit folgenden Anforderungen:

Die Tragfähigkeit des Fundaments muss das Gewicht der Anlage um das 1.5-fache erreichen.

Die Neigungsabweichung darf 0.1mm/m nicht überschreiten.

Wenn Unebenheiten gefunden werden, muss das Fundament zuerst korrigiert werden.

3. Präzisionsausgleichsprozess

1. Voruntersuchung: Platzieren Sie das Nivelliergerät an mehreren Stellen auf dem Werkzeugtisch und notieren Sie die Daten an jedem Punkt.

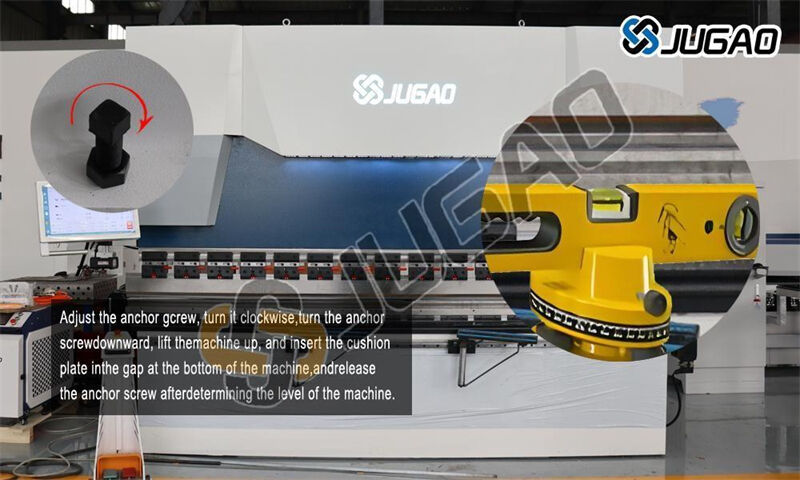

2. Füße anpassen: Stellen Sie die mit dem Gerät standardmäßig Lieferbaren Nivellierungsfüße ein

3. Schichterkompensation: Für Bereiche, in denen die Füße nicht eingestellt werden können, verwenden Sie rostfreie Edelstahl-Schichten zur Feinabstimmung

4. Sekundäre Überprüfung: Verwenden Sie eine Diagonalmessung, um die Gesamtnivellierung zu gewährleisten

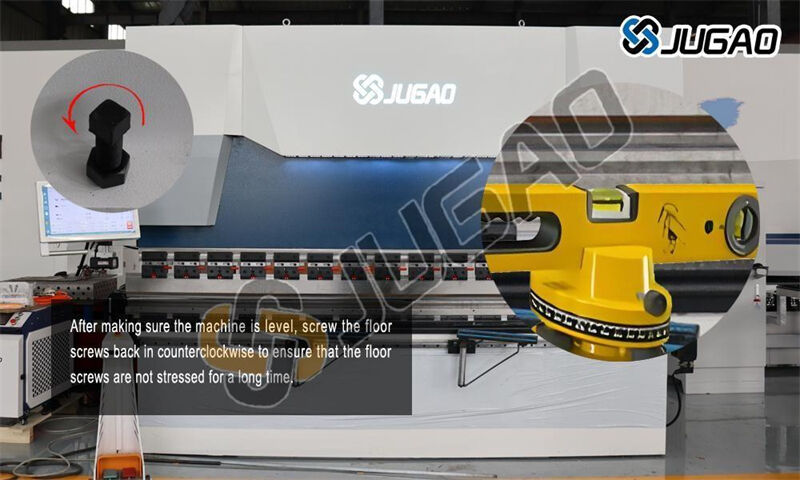

5. Fixieren und sichern: Verwenden Sie einen Drehmomentenschlüssel, um die Befestigungsschrauben auf den vorgeschriebenen Drehmomentwert einzustellen

4. Überprüfung und Test

Nachdem die Nivellierung abgeschlossen ist, muss Folgendes erfolgen:

Statische Neuprüfung: Überprüfen Sie nach einer Warte von 1 Stunde erneut die Nivellierung

Dynamischer Test: Führen Sie einen tatsächlichen Biegetest durch

Probe-Test: Verwenden Sie eine dreikoordinaten-Messmaschine, um die Genauigkeit des Prüfstückes zu überprüfen

Erweiterte Nivellierungstechniken

Für große Biegemaschinen wird empfohlen:

Einen elektronischen Nivellement mit professioneller Ausrichtungssoftware zu verwenden

Die endgültige Ausrichtung nach Vorheizen der Ausrüstung durchzuführen

Den Einfluss von Temperaturschwankungen im Werkstattbereich auf die Ausrüstung zu berücksichtigen

Eine Nivellierungsdaten-Aktenmappe erstellen

Wartungsspezifikationen

Um eine langfristige Genauigkeit sicherzustellen, sollten folgende Maßnahmen ergriffen werden:

Wöchentliches Schnellprüf-System

Monatlicher umfassender Prüfplan

Quartalsweise professionelle Kalibrierung

Sofortige erneute Prüfung nach Umgebungsänderungen

Lösungen für häufige Probleme

Problem 1: Unregelmäßige Biegewinkel treten weiterhin auf, nachdem das Niveau ausgerichtet wurde

Prüfen Sie das Formenausmaß

Überprüfe Druckausgleich des Hydrauliksystems

Überprüfe parallele Lage der Schienen

Problem 2: Nivellierungsänderungen treten auf, nachdem die Maschine eine Weile in Betrieb war

Überprüfe Siedlung des Fundaments

Stelle sicher, dass die Fundamentbolzen nicht locker sind

Berücksichtige Temperaturdeformationsfaktoren

Durch diese systematische Nivellierungsmethode können Betreiber sicherstellen, dass die Biegemaschine immer in bestem Zustand ist und somit eine solide Grundlage für eine hochwertige Produktion bietet. Denken Sie daran, genaue Nivellierung ist nicht nur der erste Schritt bei der Installation von Geräten, sondern auch der Schlüssel zur Sicherstellung einer langfristigen Verarbeitungsgenauigkeit.