Wie viel wissen Sie über Spannsysteme für Torsionsbiegemaschinen?

Es ist allgemein anerkannt, dass die Biegenauigkeit von Blechen von mehreren entscheidenden Faktoren abhängt: der Leistungsfähigkeit der Biegeausrüstung, der Qualität des Werkzeugsystems (einschließlich des Werkzeugs selbst, der Spannmittel und der Kompensationsmechanismen), den Materialeigenschaften und den Fähigkeiten des Bedieners. Bei einer Torsionsbiegemaschine besteht das Werkzeugsystem aus drei Kernkomponenten: dem Biegewerkzeug, dem Spannsystem und dem Kompensationssystem. Während dem Biewerkzeug und dem Kompensationssystem eine große Rolle bei der Präzision zugeschrieben wird, wird das ebenso wichtige Spannsystem häufig vernachlässigt. Ziel dieses Artikels ist es, die Rolle des Spannsystems zu erläutern, seinen Einfluss auf die Betriebseffizienz darzustellen und zu zeigen, wie er dabei hilft, eine höhere Biegenauigkeit zu erreichen.

Blechteile durchlaufen typischerweise mehrere wertschöpfende Prozesse, wie Stanzen, Laserschneiden und Entgraten, bevor sie in die Biegephase gelangen. Daher muss der Biegeprozess äußerste Präzision und Konsistenz aufweisen, um Abfall zu minimieren und Kosten zu kontrollieren. Während hochwertige Biegeausrüstung allgemein als entscheidend anerkannt ist, wird die Rolle fortschrittlicher Spannsysteme häufig unterschätzt. Ein effizientes Spannsystem reduziert nicht nur die Rüstzeit, sondern verbessert auch die Wiederholgenauigkeit und verringert den Bedarf an Probebiegungen. Was genau ist also ein Spannsystem? Die folgenden Abschnitte erläutern die Eigenschaften, Vorteile und Grenzen verschiedener Arten von Spannsystemen.

Arten von Spannsystemen

Spannsysteme für Pressenbiegewerkzeuge fallen hauptsächlich in zwei Kategorien: manuell und automatisch. Jedes Spannsystem ist in verschiedenen Ausführungen erhältlich, um unterschiedlichen betrieblichen Anforderungen gerecht zu werden.

Manuelle Spannsysteme

Manuelle Spannsysteme sind eine kosteneffektive und praktische Lösung für Betriebe mit seltenen Werkzeugwechseln. Obwohl sie von ihrer Konstruktion her einfach sind, können manuelle Spannsysteme arbeitsintensiv und zeitaufwendig sein, da der Bediener jede Spannplatte einzeln anziehen muss. Ein wesentlicher Nachteil dieses Ansatzes ist das Fehlen einer integrierten Kalibrierung: Da die Spannplatten einzeln angezogen werden, wird die Spannkraft entlang des Werkzeugs oft ungleichmäßig aufgebracht. Diese Uneinheitlichkeit erschwert es, eine korrekte Ausrichtung unmittelbar zu erreichen, und erfordert häufig zeitaufwendige Nachjustierungen sowie hochqualifizierte Bediener.

Um die Abhängigkeit von manueller Arbeit zu reduzieren, Anpassungen zu minimieren und die Genauigkeit zu verbessern, integrieren einige manuelle Systeme eine Klemmstift-Mechanismus. Dieses Design hilft dabei, die Klemmkraft gleichmäßig über die gesamte Arbeitslänge des Werkzeugs zu verteilen. Sobald jedes Werkzeugsegment befestigt ist, sind daher keine weiteren Anpassungen erforderlich. Diese verbesserten manuellen Systeme verfügen häufig über integrierte automatische Positionier- und Kalibrierfunktionen, die eine schnelle und präzise Werkzeugausrichtung sowie konsistente Biegeresultate gewährleisten.

Automatisches Klemmsystem

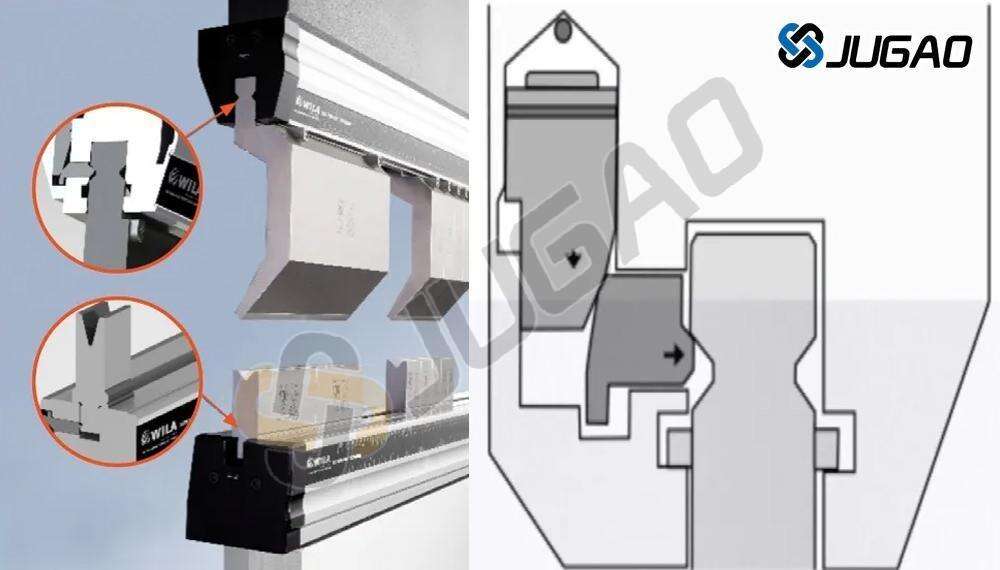

Automatische Spannsysteme sind ideal für Abkantpressen mit häufigen und schnellen Werkzeugwechseln und eignen sich besonders für die Bearbeitung von Blechen mit kleinen Losgrößen und hoher Variantenvielfalt. Auf Basis des Konzepts der "Einzel-Punkt-Bedienung" spannen und lösen automatische Spannsysteme das Werkzeug mit nur einem Knopfdruck, wodurch der aufwendige manuelle Spannvorgang entfällt. Im Gegensatz zu segmentierten, unabhängigen Spannplatten verwendet das WILA Automatische Spannsystem eine Einzelstück-Konstruktion, welche die Gesamtgenauigkeit des Spannmittels sicherstellt und die Effizienz beim Werkzeugspannen verbessert. Dadurch können kleine Segmente überall im Spannmittel vertikal oder horizontal montiert werden.

Hydraulisches automatisches Spannsystem

Das hydraulische automatische Spannsystem spannt das Werkzeug durch Anlegen von Hydrauliköl unter einem bestimmten Druck automatisch. Die Ausdehnung des Hydraulikölrohrs drückt die gehärteten Spannstifte nach außen und spannt dadurch das Werkzeug automatisch. Das hydraulische automatische Spannsystem weist folgende Eigenschaften auf:

(1) Präzision: Die integrierte Klemmvorrichtung verfügt über eine einheitliche Positionier-Referenzfläche und erreicht eine überaus hohe Maugenaugigkeit. Die Parallelität der Klemmvorrichtung kann einmalig eingestellt werden und gewährleistet so eine langfristige Nutzung.

(2) Langlebigkeit: Hergestellt aus hochwertigem Werkzeugstahl/hochfestem CrMo-Legierungsstahl, hat sie eine maximale Tragfähigkeit von 800 Tonnen/Meter und eine Härte von 56–60 HRC nach der Wärmebehandlung.

(3) Flexibilität: Die Klemmvorrichtung verfügt über eingebaute Tx/Ty-Einstellungen, die effektiv Maschinenbearbeitungsfehler während der Installation ausgleichen. Es ist nicht notwendig, später durch das Anbringen von Papier oder das Anschlagen der Klemmen die Winkel nachzustellen.

(4) Geschwindigkeit: Die Form platziert sich automatisch und die Biegelinie wird automatisch ausgerichtet, wodurch die Werkzeugvoreinstellung dauerhaft entfällt. Eine 6 Meter lange Form kann innerhalb von nur 5 Sekunden vollständig geklemmt werden, wodurch die Gesamteffizienz im Vergleich zu konventionellen Klemmsystemen um das 3- bis 6-fache gesteigert wird.

⑸ Sicherheit: In Verbindung mit Formen, die mit dem Safety-Click-Sicherheitsknopfmechanismus ausgestattet sind, sind Installation und Demontage sicherer.

Pneumatisches automatisches Spannsystem

Bei einem pneumatischen automatischen Spannsystem wird nach Einführung einer bestimmten Gasdruckstufe der Druck im Zylinder über den Kolbenstab übertragen, wodurch der Spannkeil ausgefahren und die Form automatisch gespannt wird. Neben den oben beschriebenen Eigenschaften des hydraulischen Spannsystems bietet das pneumatische automatische Spannsystem auch folgende einzigartige Vorteile:

(1) Sauberkeit: Es wird kein Hydrauliköl oder eine Hydrauliktriebeinheit benötigt.

(2) Einfachheit: Pneumatisches Spannen mit Selbstsperreinrichtung (Premium-Serie).

(3) Bequemlichkeit: Es genügt die Standard-Werkstatt-Druckluftversorgung mit 6–8 bar.

(4) Geschwindigkeit: Ultra-schnelle Spanngeschwindigkeit für höhere Effizienz.

(5) Wirtschaftlichkeit: Geringere Betriebskosten.

Intelligente optionale Funktionen

Das WILA automatische Spannsystem kann auch mit weiteren intelligenten Modulen ausgestattet werden – dem Intelligenten Werkzeugpositioniersystem und dem Werkzeugidentifikations- und Positioniersystem – um die Biegeeffizienz und Intelligenz weiter zu verbessern.

Intelligentes Werkzeugpositioniersystem

Das Herzstück des Smart Tool Locators (STL) ist ein programmierbarer, mit LED beleuchteter intelligenter Lineal. Dieses Lineal kommuniziert mit dem Pressenbrech-Controller, um den Bediener bei der korrekten Platzierung des Werkzeugs und des Werkstücks zu führen, wodurch der Gedächtnisaufwand des Bedieners und die Fehleranfälligkeit reduziert werden.

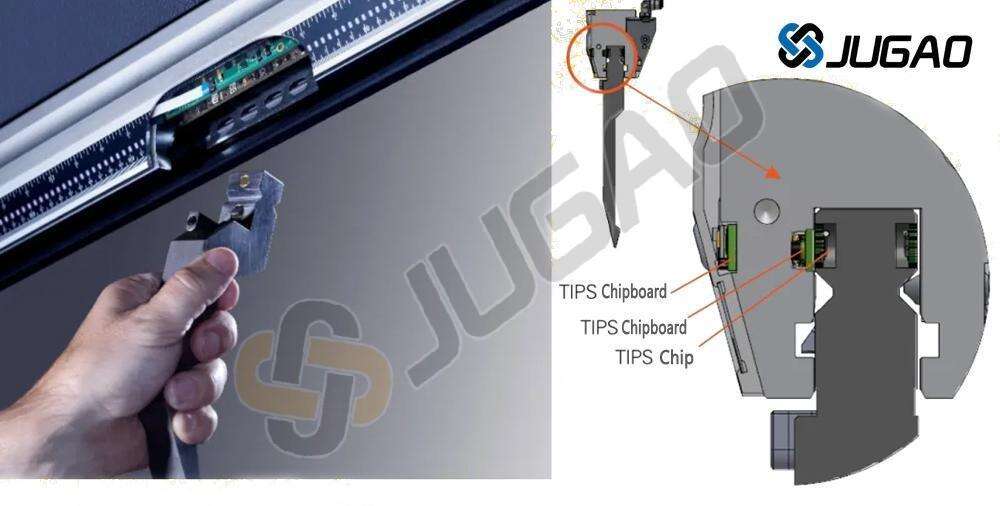

Werkzeugidentifikations- und Positioniersystem

Das Herzstück des Tool Identification and Positioning Systems (TIPS) liegt im TIPS-Chip der Vorrichtung. Wie in Abbildung 5 dargestellt, kann die TIPS-Vorrichtung, sobald sie zum Spannen eines TIPS-Werkzeugs konfiguriert ist, alle Werkzeuginformationen identifizieren, einschließlich Modell, Länge, Höhe und Position. Diese Informationen werden über Ethernet an den Hauptcontroller des Systems zurückübertragen, wodurch vollautomatische Biegevorgänge ermöglicht werden, die Ausbeute und Effizienz deutlich gesteigert werden und letztendlich eine hohe Rendite erzielt wird.

In der hochwettbewerbsintensiven Blechbiegeindustrie erfüllen automatische Spannsysteme nicht nur die Kundenansprüche an Präzision beim Blechbiegen, sondern steigern auch die Biegeeffizienz erheblich, bieten eine hohe Investitionsrendite und kommen dem Kundenbedarf nach Automatisierung und Intelligenz entgegen.