Ein praktischer Leitfaden zur Bedienung der E21 Abkantpresse

Ein praktischer Leitfaden zur Bedienung der E21 Abkantpresse

Um die E21 Abkantpresse zu bedienen, geben Sie zunächst die erforderlichen Biegeparameter in das Steuersystem ein. Sobald das Material korrekt positioniert und gesichert ist, können Sie den Biegevorgang starten, wobei alle gängigen Sicherheitsprotokolle einzuhalten sind. Für konsistente, hochwertige Ergebnisse ist es wichtig, regelmäßige Wartungsarbeiten und Werkzeuginspektionen durchzuführen.

Für eine detaillierte, Schritt-für-Schritt-Anleitung des gesamten Prozesses, gehen Sie zum vollständigen Bedienhandbuch unten.

E21 System: Eine Einführung

Der E21 ist ein spezialisierter Steuerungssystem, das speziell für Abkantpressen entwickelt wurde. Es bietet ein optimales Gleichgewicht zwischen Leistung und Kosteneffizienz, reduziert die Gesamtbetriebskosten erheblich und gewährleistet gleichzeitig die Einhaltung der geforderten industriellen Genauigkeitsstandards.

Zu den Hauptmerkmalen des E21-Systems gehören:

Der hochauflösende LCD-Bildschirm unterstützt zweisprachige Anzeige in Chinesisch und Englisch und zeigt alle Programmierparameter auf einer Seite an, wodurch die Programmierung schneller und komfortabler wird.

Die intelligente Positionierung der X- und Y-Achsen unterstützt manuelle Einstellungen und macht mechanische, handbetätigte Positioniervorrichtungen überflüssig.

Integrierte Funktionen zur Einstellung der Druckhaltezeit und Entlastungsverzögerung vereinfachen den Betrieb und senken die Kosten.

ein-Klick-Parameter-Sicherungs- und Wiederherstellungsfunktion, mit der Parameter jederzeit bei Bedarf wiederhergestellt werden können, was die Wartungskosten reduziert. Unterstützt Mehrfachstufen-Programmierung zur Steigerung der Produktionseffizienz und Bearbeitungsgenauigkeit.

Alle Tasten auf dem Bedienfeld sind Mikroschalter und wurden streng auf EMV, Hoch- und Niedrigtemperatur, Vibration usw. geprüft, um die Stabilität und Lebensdauer des Produkts sicherzustellen.

CE-Zertifizierung unterstützt den Absatz in Übersee-Märkten.

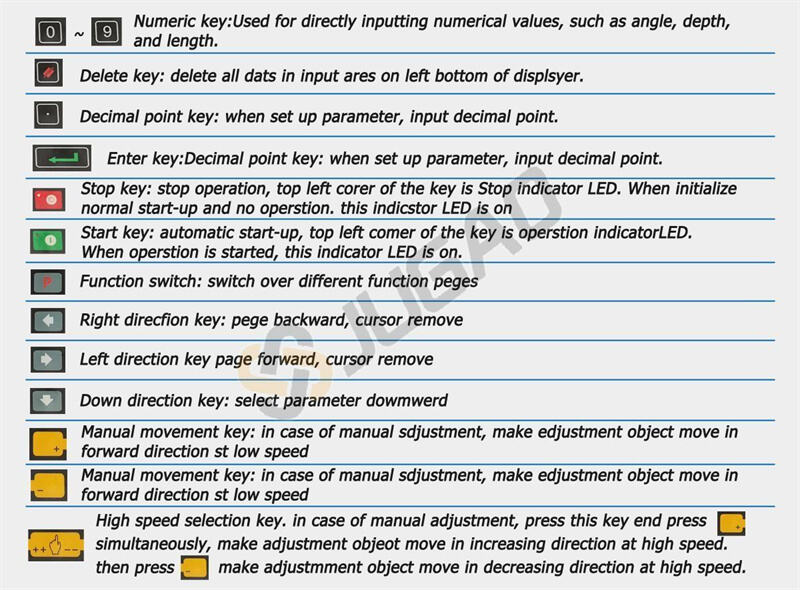

Die Funktionen der Bedientasten sind in Tabelle beschrieben.

Einzelnes Interface

Die E21-Steuerung verfügt über einen 160*160 Punktmatrix-LCD-Bildschirm. Der Anzeigebereich ist unten dargestellt.

Titelleiste: zeigt relevante Informationen zur aktuellen Seite an, wie z. B. deren Namen usw.

Parameteranzeigebereich: zeigt Parametername, Parametervalue und Systeminformationen an.

Statusleiste: Anzeigebereich für Eingabedaten und Hinweisnachrichten usw.

Die Erläuterungen zu den hier verwendeten Abkürzungen sind in Tabelle dargestellt.

X: Die aktuelle Hintergrundposition

Y: Die aktuelle Position des Schiebereglers

XP: Die gewünschte Rückanschlag-Position

YP: Die gewünschte Position des Schiebereglers

DX: Rückzugsweg des Rückanschlags

HT: Halteverzögerung

DLY: Rückzugverzögerung

PP: Voreingestücktes Werkstück

CP: Aktuelles Werkstück

Einzelschritt-Programmierung

Die E21 verfügt über zwei Programmiermethoden, nämlich Einzelschritt-Programmierung und Mehrschritt-Programmierung. Der Benutzer kann die Programmierung je nach tatsächlichen Anforderungen einrichten.

Die Einzelschritt-Programmierung wird üblicherweise für die Bearbeitung eines einzelnen Arbeitsschritts zur Fertigstellung des Werkstücks verwendet. Beim Einschalten des Controllers wird automatisch die Einzelschritt-Programmseite aufgerufen.

Betriebsanweisungen

Schritt 1: Nach dem Start wechselt das Gerät automatisch zur Einstellseite des Einzelschrittprogramms.

Schritt 2: Drücken Sie, um den Parameter auszuwählen, der eingerichtet werden soll, geben Sie mithilfe der Zifferntasten den Programmwert ein und drücken Sie, um die Eingabe abzuschließen.

Schritt 3: Drücken Sie, damit das System gemäß diesem Programm ausgeführt wird.

Mehrstufige Programmierung

Das Mehrschrittprogramm dient zur Bearbeitung einzelner Werkstücke mit unterschiedlichen Bearbeitungsschritten, ermöglicht die sequenzielle Ausführung mehrerer Schritte und verbessert so die Bearbeitungseffizienz.

Betriebsanweisungen

Schritt 1: Gerät einschalten, das Gerät zeigt automatisch die Seite mit den Einzelschrittparametern an.

Schritt 2: Drücken Sie, um zur Programmverwaltungsseite zu wechseln.

Schritt 3: Drücken Sie, um die Programmseriennummer auszuwählen, oder geben Sie direkt die Programmnummer ein, beispielsweise „1“.

Schritt 4: Drücken Sie, um die Einstellseite für das Mehrschrittprogramm aufzurufen.

Schritt 5: Drücken Sie, um den einzustellenden Mehrschritt-Programmierparameter auszuwählen, geben Sie den Einstellwert ein, drücken Sie, und die Einstellung wird wirksam.

Schritt 6: Nach Abschluss der Einrichtung drücken Sie, um die Seite zur Einstellung der Schrittparameter aufzurufen.

Schritt 7 Drücken Sie, um den einzustellenden Schrittparameter auszuwählen, geben Sie den Programmwert ein, drücken Sie erneut, und die Einstellung wird wirksam.

Schritt 8 Drücken Sie, um zwischen den Schritten zu wechseln. Befinden Sie sich im ersten Schritt, gelangen Sie durch Drücken auf die letzte Seite der Schrittparameter-Einstellung; befinden Sie sich im letzten Schritt, gelangen Sie durch Drücken auf die erste Seite der Schrittparameter-Einstellung.

Schritt 9 Drücken Sie, das System arbeitet entsprechend diesem Programm.

Einstellung der Parameter

Benutzer können alle Parameter einstellen, die für den Normalbetrieb des Systems erforderlich sind, einschließlich Systemparameter, X-Achsen-Parameter und Y-Achsen-Parameter.

Schritt 1 Auf der Programmverwaltungsseite drücken Sie, um die Programmierkonstantenseite aufzurufen. Auf dieser Seite können Programmierkonstanten eingestellt werden.

Schritt 2 Der Bereich für die Einrichtung der Programmierkonstanten ist in Tabelle dargestellt.

Schritt 3 Geben Sie das Kennwort „1212“ ein, drücken Sie, um zur Teach-Seite zu gelangen.

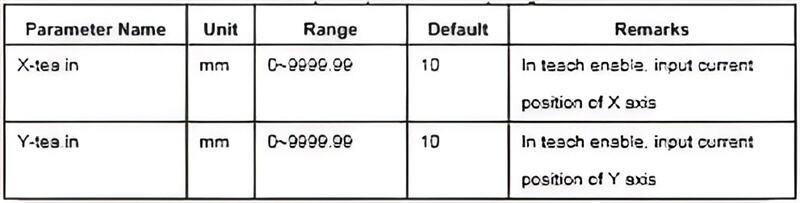

Schritt 4 Stellen Sie den Parameter ein, der Einstellbereich ist in Tabelle dargestellt.

Schritt 5 Drücken Sie, um zur Programmierkonstantenseite zurückzukehren.

Alarm

Das Gerät kann automatisch interne oder externe Abweichungen erkennen und einen Alarmhinweis ausgeben. Die Alarmmeldung ist in der Alarmliste verfügbar.

Schritt 1 Auf der Programmverwaltungsseite drücken, um zur Seite für programmierbare Konstanten zu gelangen.

Schritt 2 Auf der Seite für programmierbare Konstanten drücken, um die Seite „Alarmverlauf“ aufzurufen und den gesamten Alarmverlauf anzuzeigen. Die neuesten 6 Alarme, die Alarmnummern und Ursachen können auf dieser Seite eingesehen werden.

Häufige Störungen und Fehlerbehebung

1. Steuerung lässt sich nicht einschalten / Keine Anzeige

Fehlersymptome:

Der Bildschirm ist leer.

Keine Kontrollleuchten sind aktiviert.

Mögliche Ursachen und Fehlerbehebung:

C1: Problem mit der Hauptstromversorgung.

Prüfen: Stellen Sie sicher, dass der Hauptschalter der Maschine EIN geschaltet ist.

Prüfen: Stellen Sie sicher, dass das Hauptstromkabel angeschlossen ist und die Spannung korrekt ist.

C2: Maschinentür/Schutzgitter offen.

Prüfen: Stellen Sie sicher, dass alle elektrischen Schaltschranktüren und Sicherheitsschutzeinrichtungen ordnungsgemäß geschlossen sind. Viele Maschinen verfügen über Sicherheitsverriegelungen, die einen Start verhindern.

C3: Sicherung durchgebrannt.

Prüfen: Überprüfen Sie die Hauptsicherungen im elektrischen Schaltschrank der Maschine.

C4: Defekte Stromversorgungseinheit.

Prüfen: Die interne Gleichspannungsversorgung (z. B. 24 V DC) für die Steuerung könnte ausgefallen sein. Dies erfordert einen qualifizierten Elektriker.

2. Achsen (Y1, Y2, X, R) bewegen sich nicht oder zeigen „Lageabweichung“ / „Achsenfehler“

Fehlersymptome:

Achse reagiert nicht auf manuelle Befehle.

Die Steuerung zeigt eine Fehlermeldung bezüglich Achsantrieb oder Lageabweichung an.

Eine Seite (Y1 oder Y2) ist niedriger/höher als die andere (aus dem Takt).

Mögliche Ursachen und Fehlerbehebung:

C1: Servoantrieb-/Verstärkerfehler.

Prüfung: Suchen Sie nach einem Fehlercode am Servoantrieb selbst (normalerweise im elektrischen Schaltschrank angeordnet). Siehe Handbuch des Antriebherstellers.

Maßnahme: Setzen Sie den Fehler durch Ausschalten und erneutes Einschalten der Maschine zurück. Falls der Fehler weiterhin besteht, notieren Sie den Fehlercode für den technischen Support.

C2: Problem mit Encoder-/Rückmeldekabel.

Prüfung: Überprüfen Sie die Encoderkabel an der Rückseite der Servomotoren auf Beschädigungen oder lose Verbindungen.

C3: Mechanische Blockade.

Prüfung: Prüfen Sie manuell, ob der Stößel (Y-Achse) oder der Anschlag (X-Achse) sich frei bewegen lässt. Möglicherweise liegt eine physische Blockade vor.

C4: Motorbremse aktiviert.

Prüfung: Die Servomotorbremse (insbesondere an der Y-Achse) könnte nicht gelöst sein. Möglicherweise hören Sie ein Brummen des Motors, jedoch keine Bewegung.

3. „Achse nicht referenziert“ oder „Bitte Referenz setzen“ Fehler

Fehlersymptome:

Die Maschine kann keinen Zyklus starten.

Die Steuerung fordert ein Referenzierverfahren an.

Mögliche Ursachen und Fehlerbehebung:

C1: Maschine wurde ausgeschaltet.

Maßnahme: Dies ist ein Standardverfahren. Nach dem Einschalten der Maschine muss die „Referenzierung“ oder „Null-Rückführung“ durchgeführt werden. Gehen Sie zum manuellen Bildschirm und führen Sie den Referenzierzyklus für alle Achsen aus.

C2: Fehler am Referenzschalter / Näherungssensor

Prüfung: Der Sensor, der die Nullposition erkennt, könnte verschmutzt, falsch ausgerichtet oder defekt sein. Dies erfordert oft einen Techniker.

4. „Überlast“ oder „Hoher Druck“ Alarm

Fehlersymptome:

Alarm tritt während des Biegezyklus auf, oft nahe dem unteren Endpunkt.

Mögliche Ursachen und Fehlerbehebung:

C1: Falsche Tonnage (Druck) Einstellung.

Prüfen: Der programmierte Biegedruck ist für das Material oder die Maschinenkapazität zu hoch. Überprüfen und reduzieren Sie die Druckeinstellung im Programm.

C2: Falsche Matrizenwahl.

Prüfen: Die Verwendung einer zu kleinen V-Matrize für die Materialdicke erfordert übermäßige Kraft. Stellen Sie sicher, dass die Öffnung der V-Matrize für das Material korrekt ist (typischerweise: V-Öffnung = 8 x Materialdicke).

C3: Biegen außerhalb der Maschinenkapazität.

Prüfen: Möglicherweise versuchen Sie, ein Material zu biegen, das für die Nennkapazität der Maschine zu dick oder zu lang ist.

5. Unbeständiger Biegewinkel

Fehlersymptome:

Der Biegewinkel variiert von Teil zu Teil, selbst bei gleichem Programm.

Mögliche Ursachen und Fehlerbehebung:

C1: Materialschwankungen.

Prüfen: Uneinheitliche Materialdicke, Härte oder Faserrichtung können zu Winkelabweichungen führen. Prüfen Sie die Materialzertifikate.

C2: Abgenutzte oder falsche Werkzeuge.

Prüfung: Prüfen Sie Stempel und Matrize auf Verschleiß oder Beschädigungen. Stellen Sie sicher, dass die richtigen Werkzeuge für den vorgesehenen Winkel verwendet werden.

C3: Fehlende Kröhnungskompensation.

Maßnahme: Bei der Biegung von langen Blechen kann sich die Maschinenbettung verformen. Verwenden Sie die „Kröhnungs“-Funktion (manuell oder automatisch), um diese Verformung auszugleichen. Kalibrieren Sie gegebenenfalls erneut.

C4: Instabiles Hydrauliksystem.

Prüfung: Ein niedriger Hydraulikölstand, verschmutztes Öl oder ein defektes Ventil können zu Druckschwankungen führen. Überprüfen Sie den Ölstand und die Temperatur.

6. Rückanschlag (X, R, Z) erreicht die Position nicht oder ist ungenau

Fehlersymptome:

Der Rückanschlag stoppt an der falschen Position oder vibriert beim Anhalten.

Mögliche Ursachen und Fehlerbehebung:

C1: Mechanische Behinderung oder Fehlausrichtung.

Prüfung: Suchen Sie nach Spänen, Schmutz oder Graten auf den Rückanschlagführungen und -schrauben. Reinigen und schmieren Sie die Führungswege.

C2: Lockerer Kupplungsbolzen oder Antriebsriemen.

Prüfen: Die Kupplung zwischen dem Servomotor und der Kugelgewindespindel oder dem Antriebsriemen (falls vorhanden) könnte locker sein.

C3: Spiel.

Maßnahme: Im Laufe der Zeit kann mechanischer Verschleiß Spiel verursachen. Die Steuerung verfügt oft über eine „Spielausgleichs-Kompensation“, die von einem Techniker angepasst werden kann.

Allgemeines Fehlersuchdiagramm

1. Notieren Sie die genaue Fehlermeldung auf dem E21-Display.

2. Konsultieren Sie das Handbuch des Maschinenherstellers. Dort finden Sie die spezifischsten Fehlercodes und Verfahren.

3. Führen Sie einen einfachen Neustart durch: Schalten Sie die Maschine vollständig aus, warten Sie 10 Sekunden und schalten Sie sie wieder ein.

4. Prüfen Sie offensichtliche Probleme: Lose Kabel, ausgelöste Sicherungsautomaten, niedriger Hydraulikölstand, ungewöhnliche Geräusche.

5. Isolieren Sie den Fehler: Stellen Sie fest, ob es sich um ein Steuerungsproblem (Steuerung, Programmierung), ein elektrisches Problem (Motor, Antrieb, Sensor) oder ein mechanisches Problem (geblockte Achse, verschlissene Werkzeuge) handelt.

6. Kontaktieren Sie den technischen Support: Wenn das Problem nach grundlegenden Prüfungen nicht behoben ist, geben Sie die genaue Fehlermeldung sowie die bereits durchgeführten Schritte an.

Beachten Sie: Innere elektrische Reparaturen dürfen nur von qualifiziertem Personal durchgeführt werden.