العوامل التي تؤثر على طاقة ماكينات الالتواء

طرق ثنيالمواد

| طرقثنيالمواد | التأثيرعلى طنّة أجهزة الثني |

| الانحناء الهوائي | يتطلب المزيد من الطن متري أكثر من الانحناءneumatic لأن الجزء العلوي من القالب يصل إلى قاع القالب. يتلامس المادة مع طرف القالب العلوي وجدار جانب القالب السفلي. تكون كمية الطن متري أعلى، لكنها ليست مرتفعة مثل التصوير. |

| الانحناء السفلي | يتطلب المزيد من الطن متري أكثر من الانحناء الهوائي لأن الجزء العلوي من القالب يصل إلى قاع القالب. يتلامس المادة مع طرف القالب العلوي وجدار جانب القالب. تكون كمية الطن متري أعلى، لكنها ليست مرتفعة مثل التصوير. |

| التقليد | تتطلب أعلى طنية. تكون الأداة الحادة والقالب في تلامس كامل مع المادة، مما يؤدي إلى ضغط وتقليل سماكة المادة. يتم استخدام قوى كبيرة جدًا لجعل المادة تتبع زاوية القالب للجهاز الديني. |

تتطلب طرق ثني المعادن المختلفة طنيات مختلفة. على سبيل المثال، في ثني الهواء، يمكن زيادة أو تقليل الطنية عن طريق تغيير عرض فتحة القالب.

يؤثر نصف قطر الانحناء على عرض فتحة القالب. في هذه الحالة، يجب إضافة عامل الطريقة إلى الصيغة. عند استخدام ثني القاع وطباعة العلامات، تكون الطنية المطلوبة أعلى من ثني الهواء.

إذا كنت تحسب الطنية لثني القاع، تحتاج إلى ضرب الطنية لكل بوصة من ثني الهواء بخمسة على الأقل. إذا استخدمت الطبع، فقد تكون الطنية المطلوبة أكبر حتى من ثني القاع.

عرض القالب

لقد تعلمنا بالفعل أن كمية الطن المطلوبة تنخفض مع زيادة حجم فتحة القالب وترتفع مع انخفاض حجم الفتحة.

وهذا لأن عرض فتحة القالب يحدد نصف قطر الانحناء الداخلي، ونصف قطر أصغر يتطلب طناً أكبر.

في ثني الهواء، نسبة القالب تكون عادة 8:1، مما يعني أن مسافة فتحة القالب هي ثمانية أضعاف سماكة المادة. في هذه الحالة، تكون سماكة المادة مساوية لنصف قطر الانحناء الداخلي.

الاحتكاك والسرعة

في ثني الهواء، يجب أن يمر اللكم عبر فتحة القالب السفلية لثني ورقة المعدن. إذا لم يتم تزييت سطح ورقة المعدن، فإن الاحتكاك بين القالب وورقة المعدن يزداد، مما يتطلب طناً أكبر لثني ورقة المعدن وتقليل ارتداد المادة.

وعلى العكس، إذا كانت سطح الصفيحة المعدنية ناعمة ومُزيَّلة، فإن الاحتكاك بين القالب والصفيحة المعدنية يتناقص، مما يقلل من الطن الذي يتطلبه ثني الصفيحة المعدنية. ومع ذلك، سيزيد هذا من عودة المرونة للصفيحة المعدنية.

سرعة الثني تؤثر أيضًا على الطن المطلوب. مع زيادة سرعة الثني، يتناقص الطن المطلوب. زيادة السرعة تقلل أيضًا من الاحتكاك بين القالب والصفيحة، لكن هذا يزيد من عودة المرونة للصفيحة.

خصائص المواد

يشير الطن إلى القوة التي يطبقها مكبس الثني على المعدن الورقي. لذلك، نطاق قوى الثني يعتمد على سماكة وقوة الشد للمعدن الورقي الذي يتم ثنيه.

نوع المادة

إحدى العوامل هي نوع المادة التي يتم ثنيها. المواد ذات قوة الشد العالية، مثل الفولاذ المقاوم للصدأ أو السبائك عالية القوة، تتطلب قوة أكبر للثني مقارنة بالمعادن الناعمة مثل الألمنيوم أو النحاس. على سبيل المثال

الفولاذ المقاوم للصدأ (درجة 316): قوة الشد ~620 ميجا باسكال؛ قوة التحمل ~290 ميجا باسكال.

النحاس: قوة الشد ~210 ميجا باسكال؛ قوة التحمل ~69 ميجا باسكال.

المواد الأرق، مثل الألمنيوم، تظهر مقاومة أقل، مما يقلل من متطلبات الطن، لكنه يزيد من احتمالية حدوث انحناء رجعي.

قوة الشد وقوة التحمل

لكل مادة قوة شد مختلفة، مما يؤثر مباشرة على القوة المطلوبة للثني. على سبيل المثال، فإن الفولاذ المقاوم للصدأ يتطلب عادةً طاقة أكبر من الفولاذ الصلب أو الألمنيوم.

قوة الشد هي الإجهاد الأقصى الذي يمكن للمادة تحمله تحت حمل ثابت. إذا تم تطبيق هذا الإجهاد والحفاظ عليه، ستكسر المادة في النهاية. أما قوة التحمل فهي الإجهاد الذي تبدأ عنده المادة في التشوه بشكل بلاستيكي.

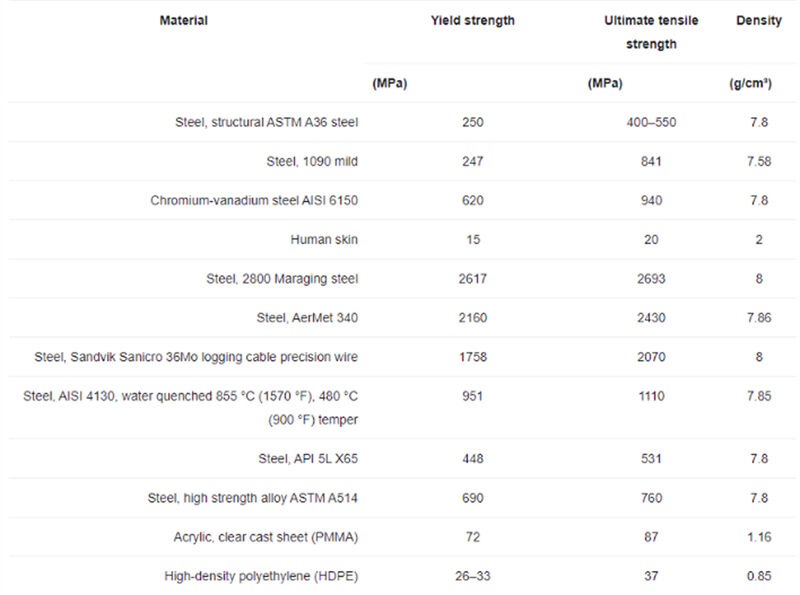

قوى الشد النموذجية لبعض المواد

سمك المادة

عامل مهم آخر هو سماكة معدن الألواح. كلما كانت المادة أسمك، كان يتطلب ذلك المزيد من الطنونات والعكس صحيح. المواد الأسمك تحتاج إلى طنونات متعددة بسبب مقاومتها الأكبر للتشوه.

على سبيل المثال، مضاعفة سماكة معدن الألواح سيؤدي إلى مضاعفة القوة المطلوبة. بشكل عام، كلما كانت المادة أسمك، كان يتطلب ذلك المزيد من الطنونات أو القوة لتشكيلها.

| المواد | السماكة (مم) | نصف قطر الانحناء (مليمتر) | مضاعف الطنونات | الطنونات المطلوبة (طنونات/متر) |

| الفولاذ الطري | 1 | 1 | 1 | 10 |

| الفولاذ الطري | 2 | 2 | 1 | 40 |

| الفولاذ الطري | 3 | 3 | 1 | 90 |

| ألمنيوم (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| ألمنيوم (5052-H32) | 2 | 2 | 0.45 | 18 |

| ألمنيوم (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| ستانلس ستيل (304) | 1 | 1 | 1.45 | 14.5 |

| ستانلس ستيل (304) | 2 | 2 | 1.45 | 58 |

| ستانلس ستيل (304) | 3 | 3 | 1.45 | 130.5 |

| الفولاذ الطري | 2 | 1 | 1 | 60 |

| الفولاذ الطري | 2 | 3 | 1 | 30 |

| ستانلس ستيل (304) | 2 | 1 | 1.45 | 87 |

| ستانلس ستيل (304) | 2 | 3 | 1.45 | 43.5 |

تُظهر الجدول أن

1. مع زيادة سماكة المادة، تزداد الطنّة المطلوبة لجميع المواد بشكل كبير. ضعف السماكة من 1 مم إلى 2 مم يزيد الطنّة بأربع مرات.

2. يتطلب الألمنيوم حوالي 45% أكثر طنّة من الفولاذ الصلب ذات السماكة نفسها، ويحتاج الستانلس ستيل حوالي 45% أكثر طنّة من الفولاذ الصلب.

3. تقليل نصف قطر الانحناء الداخلي أثناء الحفاظ على السماكة ثابتة يزيد من الطن المطلوب. تقليل نصف القطر من 2 مم إلى 1 مم يزيد الطن بنسبة 50%.

4. مضاعف الطن يختلف حسب نوع المادة وقوة الشد. في هذا المثال، هو 1.0 للحديد الصلب، 0.45 للألمنيوم من نوع 5052-H32، و1.45 للفولاذ المقاوم للصدأ من نوع 304.

الردة المرنة

بعد الثني، تميل المواد إلى الرجوع قليلاً إلى شكلها الأصلي. المواد ذات القوة العالية ستكون لديها ردة مرنة أكبر، لذلك يجب تعديل الطن والأدوات لتحقيق زوايا دقيقة.

طول وزاوية الانحناء

طول الانحناء

طول منضدة ثني الصحافة هو الطول الأقصى الذي يمكن فيه ثني ورقة معدنية. يجب أن يكون طول ثني الصحافة أطول قليلاً من المادة التي يتم ثنيها.

إذا كان طول المنضدة غير صحيح، فقد يحدث تلف في المصفاة أو المكونات الأخرى. يمكن لآلة حساب حمل الانحناء مساعدة في تحديد الطن المطلوب بناءً على سماكة المادة والعوامل الأخرى مثل طول الثني وعرض V.

زاوية الانحناء

كلما زادت الزاوية، زادت الطاقة المطلوبة بسبب زيادة ضغط المادة عند نقطة الانحناء. بالمقابل، الزوايا الكبيرة تتطلب قوة أقل لكن قد يؤدي ذلك إلى انحناءات أقل دقة.

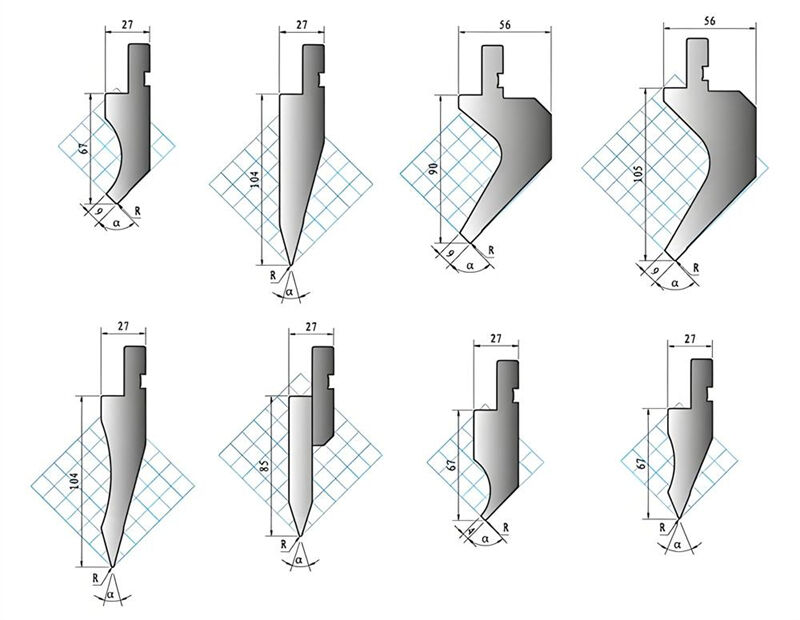

عوامل الأدوات

كذلك يجب أخذ خراطيش ثني الصحافة بعين الاعتبار. هذه الخراطيش لديها حدود لحمل الانحناء. يمكن لخراطيش V ذات الزاوية الصحيحة التعامل مع حمولات طن أكبر.

وبما أن المطبقات ذات الزاوية الحادة لها زاوية أصغر وتصنع بمادة أقل، مثل المطبقات ذات عنق العوز، فإنها لا تميل إلى التعامل مع الأحمال الثقيلة.

عند استخدام طلاءات مختلفة، لا يجوز تجاوز أقصى قوة ثني لها. بالإضافة إلى ذلك، فإن نصف قطر الطلاء و نصف قطر الانحناء يؤثران أيضاً على متطلبات الحجم.

يمكن أن يؤدي نصف قطر الطلاء الأكبر إلى زيادة قوة الانحناء المطلوبة. وبالمثل ، كلما كان نصف قطر الانحناء أكبر ، كلما زاد الحجم المطلوب.

النسبة بين عرض فتحة القالب وسماكة المادة هي عامل آخر يجب مراعاته. بالنسبة للمواد الرقيقة، يوصى بنسبة أقل من الصبغة (مثل 6 إلى 1).

قد تتطلب المواد الأكثر سمكاً نسبة أعلى من الطلاء (مثل 10 إلى 1 أو 12 إلى 1) لتقليل قوة الانحناء والحفاظ على التطبيق ضمن قدرات آلة الانحناء.

الاستهلاك طويل الأمد للأدوات

الاستهلاك التدريجي:

مع مرور الوقت، تؤدي العمليات عالية الضغط المتكررة إلى فقدان الأدوات لحدتها وسلامة هيكلها. وإذا لم يتم التعامل مع هذا الاستهلاك، يمكن أن يؤدي إلى ثني غير متسق وتدهور جودة الأجزاء.

الأثر على عمر الأداة:

تحميل الأداة فوق سعتها الموصى بها (على سبيل المثال، تشغيل لوحة سميكة باستخدام قاعدة ضيقة) يمكن أن يسبب شقوق دقيقة أو فشل كارثي أثناء التشغيل. الفحص الدوري ضروري لمنع التوقف المفاجئ عن العمل أو المخاطر الأمنية.

متطلبات الصيانة:

تتطلب الأدوات التي تعمل بحمولة زائدة صيانة أو استبدال أكثر تكرارًا، مما يزيد من تكاليف التشغيل. يمكن أن تساعد أنظمة المراقبة أو برامج الصيانة التنبؤية في تحديد أنماط الاحتكاك مبكرًا وتحسين استخدام الأدوات.