إذا قمت يومًا بدراستك جسم معدني عن قرب، مثل كوب لامع من نوع ما أو جزء من سيارة، هل سبق وأن تسائلت كيف تم صنعه؟ يتضمن ذلك إنشاء هذه العناصر المعدنية باستخدام عملية تُعرف بعملية التشكيل بالضغط! هذه العملية الفريدة تأخذ المعدن وتشكله إلى مجموعة واسعة من الأشياء، من الأكواب والأواني وحتى العناصر الحرجة المستخدمة في السيارات والآلات الأخرى. إنها عملية معقدة تتطلب إبداعًا كبيرًا ولكن أيضًا علمًا.

الخطوة الأولى في تشكيل المعادن بالضغط هي قطعة معدنية مسطحة تُعرف، وبشكل غير مفاجئ، باسم الورقة. يتم بعد ذلك تحميل هذه الورقة إلى آلة تُعرف باسم المكبس. يوفر المكبس كميات كبيرة من القوة، حيث يضغط على الورقة بحيث تتغير شكلها وتتخذ شكلاً معينًا. المكبس متعدد الاستخدامات حسب طريقة استخدامه - يتم استخدام طرق مختلفة مثل الطوابع، والثني، والتمدد حسب الشكل الذي سيبدو عليه المنتج النهائي (Scinexx.mobi/autoload/05 مايو 2008).

تشكيل المعادن بالضغط ليس فنًا فقط بل أيضًا العلم وراءه! تعمل المكابس عن طريق إجبار المعدن باستخدام القوة، والسرعة، والحرارة حتى يتم تشكيله كما هو مطلوب. كمية القوة التي يمكن للمكبس أن يمارسها هائلة - مئات أو حتى آلاف الأرطال! هذه القوة ضرورية بناءً على سماكة المعدن الفعلية وكذلك الشكل الذي يريد المنتج أن يكون عليه منتجه النهائي.

المقالات التي يتم تصنيعها باستخدام هذا المفهوم والتقنية لديها أبعاد دقيقة جدًا، لذلك يوجد مصطلح يُعطى وفقًا لذلك وهو "تصميم من أجل التصنيع"، وبالتالي فإن تشكيل الضغط المعدني هو نوع من الطرق في التصنيع حيث تريد منتجًا دقيقًا أو مثاليًا بناءً على التصميم ثلاثي الأبعاد. يعني ذلك أن المنتج النهائي يجب أن يكون تمامًا كما رسمه المصمم. لبدء هذه العملية، يقوم المصمم برسم مخطط شامل فعال والذي يعتبر بمثابة تجسيد لما يمكن وصفه بخريطة أو خطة للمنتج. يحتوي هذا المخطط على جميع الأحجام والأشكال والمعلومات الخاصة التي يحتاجها المنتجات لتطويرها.

بمجرد أن يكون تصميم الرسم الأزرق جاهزًا، يمكن لأي شخص مسؤول عن تشغيل الطابعة استخدامه لضمان صنع المنتج بشكل صحيح. يلتزمون جدًا بتصاميمنا حتى بالتفاصيل السرية لكي يكون كل شيء صحيحًا. بالطبع، أحيانًا تفشل حتى أفضل الخطط المعدة مسبقًا. هذا هو السبب الدقيق لماذا يتم تبرير اختبار المنتج أو الإخراج جيدًا في هذه الحالة. يتم فحص المنتج بعد بنائه وفقًا للمواصفات بدقة ضد جميع المتطلبات التي تم تحديدها في ذلك الرسم الأزرق. إذا لم يكن هناك توافق، فإنه يعود إلى الطابعة ويتم تعديله حسب الأخطاء.

على سبيل المثال، تحتوي الطابعات التي تعمل بالتحكم الكمبيوتر على نظام متقدم مبرمج رقميًا يتيح تنفيذ إجراءات دقيقة. يرشد هذا الكمبيوتر الطابعة لإنتاج النتيجة النهائية بطريقة متطابقة مع ما صممه المصمم، بما في ذلك التفاصيل الصغيرة. وهذا يساهم في إنتاج منتجات رائدة دائمًا.

تكنولوجيا جديدة أخرى مثيرة لتشكيل المعادن بالضغط هي الطباعة ثلاثية الأبعاد. تتيح الطباعة ثلاثية الأبعاد للمصممين تصميم منتجاتهم وتجربتها في نماذج أو نماذج أولية قبل الانتقال إلى الإصدار النهائي. يوفر هذا العملية الوقت والمال أثناء التطوير ويؤدي دور الحارس ضد الأخطاء المكلفة لاحقًا في الإنتاج.

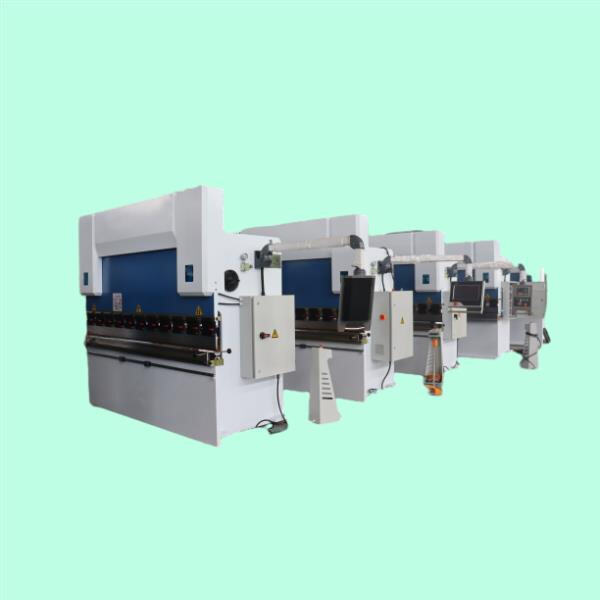

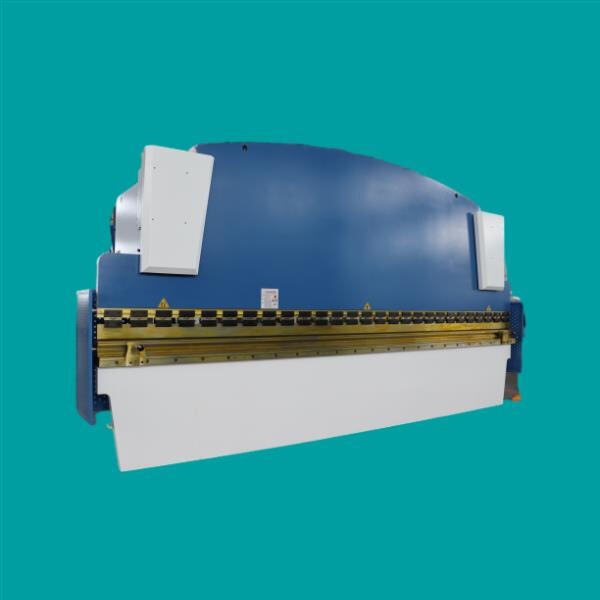

آلات ثني المكابس المعدنية مثالية لعمليات الثني المعقدة، وتتميز بدقة عالية في الضغط العالي؛ وآلات القطع بالليزر قادرة على التعامل مع مجموعة واسعة من المواد المختلفة بقدرات قص فعّالة وعالية الدقة؛ أما آلات التدحرج، فهي تتمتع بقدرات تشكيل ممتازة تجعلها فعّالة في الإنتاج وتلبّي احتياجات مجموعة كبيرة ومتنوعة من العملاء، خاصة في حالات الإنتاج الضخم. وآلات ثني الأنابيب مناسبة لمختلف عمليات معالجة الأنابيب نظراً لمرونتها في الثني وأدائها الموثوق. وهي عناصر أساسية في التكنولوجيا الصناعية تساعد قطاع التصنيع على مواجهة مختلف التحديات المتعلقة بالكفاءة والدقة والمرونة.

نحن ندرك أهمية الخدمة والمبيعات والبحث والتطوير في مجال آلات ثني المكابس المعدنية. وتشمل منتجاتنا آلات القطع بالليزر وآلات التدحرج وآلات ثني الأنابيب وغيرها الكثير، ونوفر نطاقاً كاملاً من خدمات الدعم ما بعد البيع، بما في ذلك خدمة ما بعد البيع باللغة الإسبانية التي تضمن للعملاء تجربة خالية من المتاعب. ونتابع الاستثمار في تطوير المنتجات وترقية التكنولوجيا والابتكار. وهذا يساعدنا على التكيّف مع الاحتياجات المتغيرة للعملاء والحفاظ على مركز الريادة في السوق.

presses معدنية تشكيلية تُعرف بكفاءتها العالية ودقتها الممتازة، وتُستخدم على نطاق واسع في معالجة صفائح المعادن؛ وتؤدي آلات القطع بالليزر قطعًا عالي السرعة وعالي الدقة لتلبية متطلبات الأنماط المعقدة؛ أما آلات التدوير فهي متخصصة في تشكيل صفائح المعادن لضمان إنتاجٍ بجودة عالية. وتوفر آلات ثني الأنابيب حلولًا مرنة لثني الأنابيب. وتركّز خطوط منتجاتنا على الكفاءة والدقة والاستقرار لمساعدة العملاء على تحسين كفاءة الإنتاج وجودة المنتجات.

الجودة تبني الثقة: تخضع آلات التشكيل المعدني وآلات معالجة الصفائح المعدنية لمراقبة جودة دقيقة لضمان توافق الآلة مع المعايير الصناعية. ونسعى جاهدين لتقديم أعلى جودة ممكنة في منتجاتنا للعملاء. وتشمل منتجاتنا آلات القطع بالليزر وآلات الانحناء الهيدروليكية (Press Brakes) وآلات ثني الأنابيب وكذلك آلات التدوير. الاستجابة السريعة للسوق: وباستغلالنا لإدارة فعّالة للإنتاج ولسلسلة التوريد، نتمكن من تلبية متطلبات السوق بسرعة. وبفضل المخزون الوفير، يتم اختصار وقت التسليم إلى أسبوع واحد، ما يمكّن العملاء من الحصول على المعدات فورًا والاستفادة من الميزة التنافسية في السوق.