Засоби безпеки для розташування лазерного різального обладнання

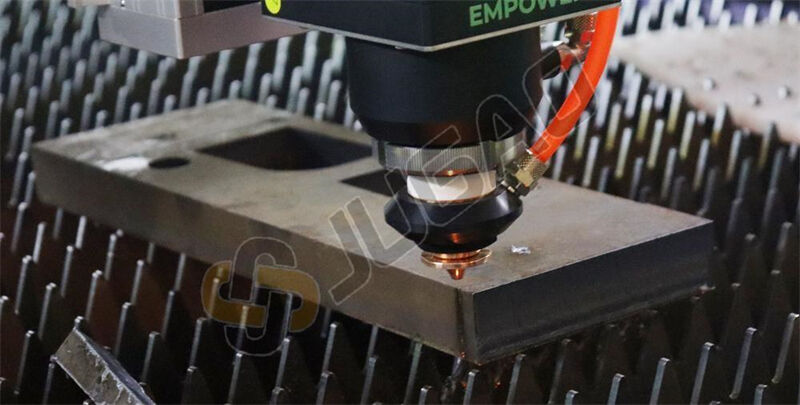

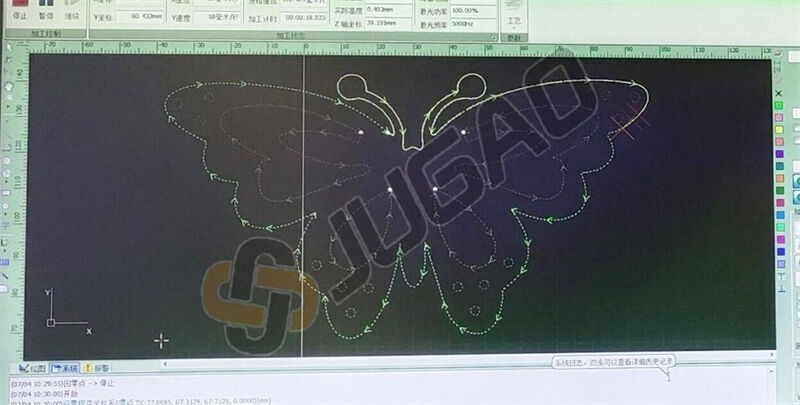

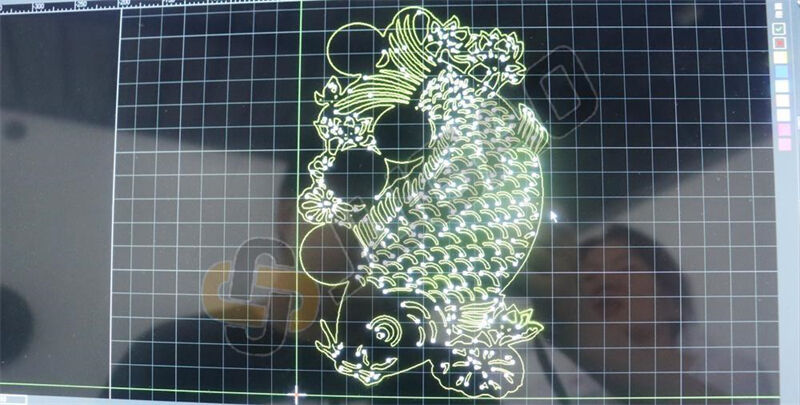

З розвитком ринкової економіки та науково-технічного прогресу лазерна технологія різання широко використовується в автомобільній, машинобудівній, електротехнічній, металообробній та побутової електроніки. Зазвичай перед використанням лазерної машина для різання ми імпортуємо підготовлені креслення в програму, а потім команда з компонування розташовує графіку на одній дошці, щоб лазерний різальний верстат міг обробляти продукцію партіями. Хоча процес компонування дуже короткий, у ньому приховано багато знань. Якщо компонування буде трохи неправильним, це суттєво вплине на ефект різання всієї дошки.

Під час розташування слід звернути увагу на такі моменти:

1. Оплавлення кутів

При уповільненні лазера під час обрізки кута тонкої сталевої пластини, лазер може перегрітися й оплавити кут, утворюючи невеликий радіус у куті, щоб забезпечити високошвидкісний розріз, уникнути перегріву та плавлення сталевої пластини під час зрізання кутів для отримання якісного розрізу, скорочення часу різання та підвищення продуктивності.

2. Відстань між деталями

Зазвичай під час різання товстих і гарячих пластин відстань між деталями має бути більшим, тому що теплота від товстих і гарячих пластин має сильніший вплив. Під час зрізання кутів, гострих кутів і невеликих графічних елементів легко спалити краї, що негативно вплине на якість різання.

3. Налаштування входження

Під час процесу різання товстих аркушів, щоб забезпечити якісне з'єднання шва та запобігти випаленню на початку і в кінці, зазвичай наносять перехідну лінію на початку і в кінці різання, які називаються відповідно початковим і кінцевим відрізками. Ці відрізки не мають сенсу для самого виробу, тому їх слід розташовувати поза межами виробу. У той же час, слід уникати встановлення початкового відрізка на гострих кутах та інших місцях, де важко відводиться тепло. З'єднання між початковим відрізком і швом різання слід виготовляти у формі кругової дуги, наскільки це можливо, щоб забезпечити плавний рух машини та уникнути випалень, спричинених затримками на кутах.

4. Спільне різання країв

Об'єднання двох або більше частин у спільний край, по можливості використовуйте великі кількості стандартних фігур. Спільне різання країв значно скорочує час різання та економить сировину.

5. Зіткнення деталей

Для максимальної ефективності виробництва багато обладнання для лазерного розрізування працює безперервно 24 години на добу та використовує автоматизовані безлюдні системи завантаження/розвантаження. Під час розрізування ці пристрої можуть пошкодити різальний головку й перервати виробництво, якщо вони натикаються на перевернуті частини, що призведе до великих втрат. Тому під час сортування слід уважно обирати відповідний шлях різу, обходити вже вирізані деталі, зменшувати кількість зіткнень, обирати найкращу траєкторію різу, скорочувати час різки, а також автоматично або вручну об'єднувати кілька малих деталей за допомогою дрібних з'єднань. Після розрізування розвантажені деталі легко від'єднують ці дрібні з'єднання.

6. Обробка залишкового матеріалу

Після вирізання деталей необхідно якнайшвидше видалити залишки матеріалу, схожі на скелет, з робочого столу лазерного обладнання для різання, щоб полегшити подальші операції різання. Для лазерного обладнання для різання без автоматичних пристроїв розвантаження залишки матеріалу, схожі на скелет, можна нарізати на дрібні шматки для швидкого видалення, уникнувши таким чином травмування оператора важкими та гострокраїми залишками.

Вище наведено кілька заходів обережності під час верстки за допомогою лазерних машин для різання. Основна продукція JUGAO CNC MACHINE включає лазерні машини для різання, гідравлічні згинні преси з ЧПК, лазерні зварювальні машини, ножиці та трубогини тощо, які використовуються в обробці тонколистового металу, корпусах і шафах, освітленні, мобільних телефонах, електроніці, побутових приладах, сантехніці, обробці автозапчастин та металевиробах. Ласкаво просимо звернутися онлайн, щоб дізнатися більше про інформацію щодо машин.