Поширені помилки при експлуатації гнучального преса

Гнітальні верстати (гальма преса) мають важливе значення у виготовленні металу для створення точних згинів листового металу. Однак неправильна експлуатація може призвести до дефектів, пошкодження обладнання та небезпеки для безпеки. Цей документ розглядає найпоширеніші помилки при експлуатації гнітальних верстатів, їх причини та найкращі практики щодо їх уникнення.

1. Поширені експлуатаційні помилки та їхні рішення

1.1. Неправильний вибір інструменту

Помилка:

Використання неузгоджених комбінацій пуансона/матриці (неправильний V-розмір, радіус або тоннаж).

Застосування м'якого інструментарію для твердих матеріалів (наприклад, алюмінієві матриці для нержавіючої сталі).

Наслідки:

Погана точність згину, надмірний знос інструменту або перевантаження верстата.

Розв'язок:

Дотримуйтесь рекомендацій виробника щодо інструментарю.

Використовуйте правильну ширину матриці: відкриття V-подібної матриці = 6–12× товщина матеріалу (T).

1.2. Неправильне розташування матеріалу

Помилка:

Невірні налаштування заднього упору.

Нерівномірний тиск затиснення.

Наслідки:

Нестабільні кути згину, асиметрія деталі.

Розв'язок:

Регулярно калібруйте задні упори.

Використовуйте лазерні покажчики або системи позиціонування з ЧПК.

1.3. Ігнорування напрямку зерна матеріалу

Помилка:

Згинання паралельно зерну в анізотропних матеріалах (наприклад, прокатана сталь).

Наслідки:

Тріщини, знижена міцність на згин.

Розв'язок:

Завжди згинайте перпендикулярно до напрямку волокон, якщо це можливо.

1.4. Перевантаження верстата

Помилка:

Перевищення тонажу прес-ножиць для товстих матеріалів.

Наслідки:

Прогин штока, пошкодження гідравлічної системи.

Розв'язок:

-

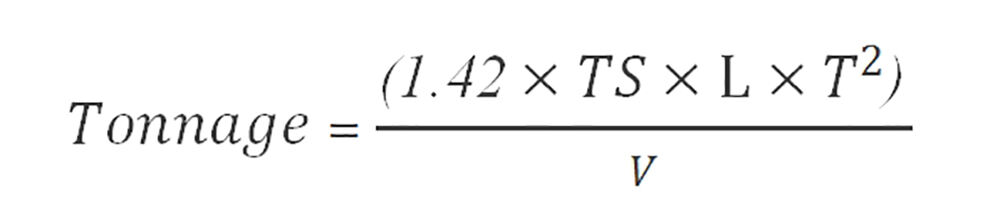

Розрахуйте необхідний тонаж:

Де:

TS = Межа міцності (МПа)

L = Довжина згину (мм)

T = Товщина матеріалу (мм)

V = Відкриття матриці (мм)

1.5. Недостатнє врахування компенсації пружного повернення

Помилка:

Не враховується відновлення матеріалу після згинання.

Наслідки:

Деталі недогнуті, потрібна доробка.

Розв'язок:

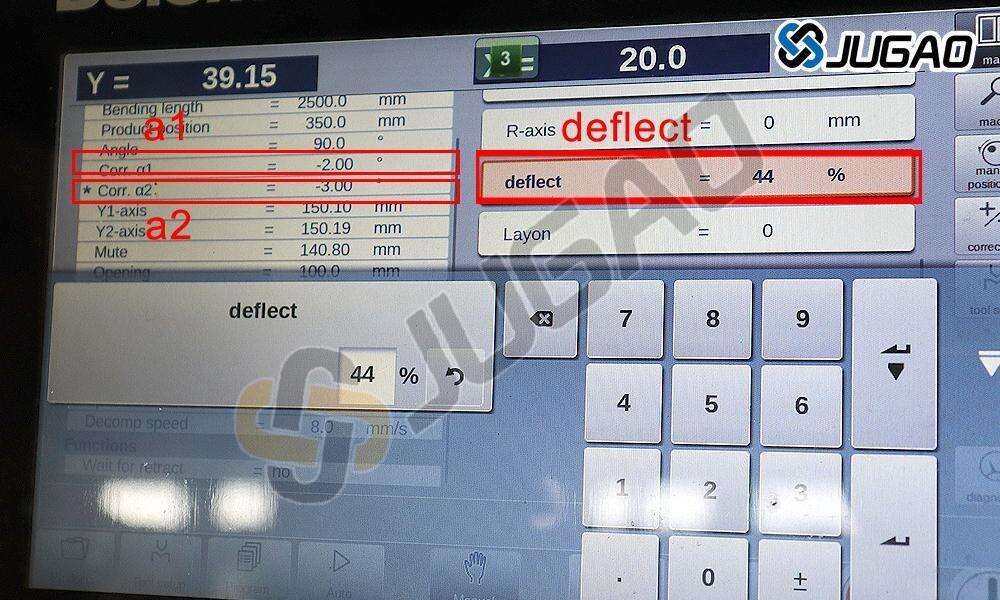

Надмірний згин на 1°–5° (змінюється залежно від матеріалу).

Використовуйте кутову корекцію з керуванням за допомогою ЧПК.

1.6. Неналежні практики мащення

Помилка:

Виконання згинання «на сухо» або використання неправильних мастил.

Наслідки:

Подряпини на поверхні, прискорене зношування інструменту.

Розв'язок:

Застосовуйте антифрикційні пастки (наприклад, дисульфід молібдену).

1.7. Неправильна послідовність згинання

Помилка:

Виконання складних згинів у нелогічному порядку.

Наслідки:

Інтерференція інструменту, деформовані фланці.

Розв'язок:

Дотримуйтесь правила «зсередини назовні»:

1. Спочатку гнітьте найвнутрішніші елементи.

2. Поступово рухайтеся до зовнішніх країв.

2. Помилки, пов’язані з безпекою

2.1. Обхід систем безпеки

Ризик:

Травми рук від точок стискання.

Профілактика:

Ніколи не вимикайте світлові завіси/захист пальців.

2.2. Неправильне поводження з великими аркушами

Ризик:

Падіння матеріалів, розтягнення м’язів.

Профілактика:

Використовуйте вакуумні підйомники або допоміжні крани.

3. Усунення несправностей

| Дефект | Ймовірна причина | Корекція |

| Розкол | Радіус занадто малий | Збільшити радіус згину |

| Зморшкування | Недостатній тиск | Відрегулювати номінальну потужність |

| Невідповідність кута | Зношені інструменти | Замінити пуансон/матрицю |

| Поверхневі пошкодження | Брудні/пошкоджені матриці | Чисті/поліровані інструменти |

4. Найкращі практики запобігання помилкам

Навчання операторів – регулярне оновлення знань з ЧПК/програмування.

Профілактичне обслуговування – перевірка гідравлічних систем, направляючих.

Планування роботи – перевірка моделювання в CAD/CAM перед виробництвом.

Контроль якості – первинний огляд зразка за допомогою транспортирів.

5. Висновок

Уникнення типових помилок при гнучці вимагає розуміння поведінки матеріалу, фізики інструменту та обмежень верстата. Впровадження структурованих робочих процесів і протоколів безпеки мінімізує відходи та максимізує продуктивність.