การเกิดและการแก้ไขปัญหาเบอร์ร์ในกระบวนการตัดโลหะด้วยเครื่องตัดเลเซอร์

การประมวลผลโลหะแผ่นรวมถึงวิธีการและขั้นตอนต่าง ๆ เช่น การตัดและดัน (blanking) การเจาะ (punching) การดัดงอ (bending) และการกด (pressing) เป็นต้น ซึ่งถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมการผลิตเครื่องจักร โทรคมนาคมและอิเล็กทรอนิกส์ อุตสาหกรรมยานยนต์และเรือ อวกาศและอุตสาหกรรมอื่น ๆ อีกมากมาย เครื่องตัดเลเซอร์สำหรับโลหะถูกนำมาใช้มากขึ้นในอุตสาหกรรมการแปรรูปโลหะแผ่น ชิ้นงานที่ผ่านการแปรรูปด้วยเลเซอร์มีคุณภาพดีและประสิทธิภาพในการทำงานสูง โรงงานอุตสาหกรรมโลหะแผ่นจำนวนมากก็มีเครื่องตัดเลเซอร์ไฟเบอร์อยู่ด้วย แต่ด้วยเหตุผลบางประการ หลายคนให้ความคิดเห็นเกี่ยวกับรอยบ่า (burr) ที่เกิดขึ้นตามขอบของผลิตภัณฑ์ นั่นหมายความว่าเทคโนโลยีนี้ไม่สามารถรองรับการแปรรูปโลหะแผ่นได้หรืออย่างไร? จริง ๆ แล้วปรากฏการณ์รอยบ่าจากการตัดด้วยเลเซอร์เป็นเรื่องปกติ หากสามารถหาสาเหตุที่แท้จริงและแก้ไขได้อย่างเหมาะสม ก็จะสามารถหลีกเลี่ยงการเกิดรอยบ่าได้

รอยบ่าเกิดขึ้นได้อย่างไร?

เศษคมที่เรากำลังพูดถึงนั้นจริงๆ แล้วคืออนุภาคตกค้างที่เกิดขึ้นในบริเวณตัดของวัสดุที่หลอมละลายจากอุณหภูมิสูงของเลเซอร์ ในระหว่างกระบวนการตัดด้วยเครื่องเลเซอร์ เลเซอร์จะสร้างลำแสงที่ละเอียดมากและมีอุณหภูมิสูงเพื่อทำการตัดผ่านการหลอมรวมแบบสามในหนึ่ง ในช่วงที่วัสดุระเหยและกลายเป็นไออย่างรวดเร็ว จะเกิดเศษคมที่บริเวณนี้

สาเหตุที่ทำให้เกิดเศษคมเฉพาะเจาะจง มีอยู่ 3 ประการ ได้แก่ อุปกรณ์ ก๊าซ และพารามิเตอร์

ข้อแรกคืออุปกรณ์ ซึ่งเข้าใจได้ง่าย หากอุปกรณ์เองมีปัญหาด้านคุณภาพตั้งแต่ออกจากโรงงาน การผลิตสินค้าที่ไม่ผ่านมาตรฐานก็อาจเกิดขึ้นได้

ต่อไปคือก๊าซ โดยส่วนใหญ่ของกระบวนการตัดเลเซอร์จะใช้ก๊าซเสริม ซึ่งก๊าซบางชนิดถูกดูดซับได้ดี ในขณะที่บางชนิดเหมาะสำหรับการตัด และบางชนิดเป็นก๊าซที่ช่วยลดการลุกไหม้ ขึ้นอยู่กับวัสดุที่นำมาใช้แตกต่างกัน ไนโตรเจนและออกซิเจนมักถูกใช้ในการตัดโลหะ กล่าวอีกนัยหนึ่งคือ การใช้ก๊าซที่มีคุณสมบัติกันลามไฟ หรือก๊าซที่ช่วยให้เกิดการเผาไหม้ แท้จริงแล้วไม่มีความขัดแย้งกันแต่อย่างใด สำหรับวัสดุที่มีความหนามากสามารถตัดได้อย่างรวดเร็วด้วยออกซิเจน ส่วนวัสดุที่บาง หรือวัสดุที่มีสิ่งเจือปนสามารถใช้ก๊าซที่ช่วยลดการลุกไหม้ในการตัดได้ อย่างไรก็ตามเงื่อนไขหลักคือความบริสุทธิ์ของก๊าซต้องสูงมาก หากไม่เช่นนั้นจะไม่สามารถบรรลุผลลัพธ์ที่คาดหวังไว้ได้

จากนั้นจึงตั้งค่าพารามิเตอร์ ซึ่งหากตั้งค่าพารามิเตอร์ไม่ถูกต้อง ก็เข้าใจได้ดีว่าเกิดข้อผิดพลาดขึ้น เนื่องจากการตัดด้วยเลเซอร์เป็นกระบวนการที่ต้องอาศัยการทำงานร่วมกันของชิ้นส่วนต่างๆ พารามิเตอร์เหล่านี้จึงเทียบได้กับผู้บัญชาการ หากตั้งค่าพารามิเตอร์ไม่ถูกต้อง จะไม่สามารถกำหนดตำแหน่งที่ต้องการตัดได้ คล้ายกับทหารที่ปราศจากแม่ทัพ

ดังนั้น เมื่อมีรอยคมหรือเศษโลหะที่เกิดจากการตัดเลเซอร์ปรากฏบนชิ้นงาน เราสามารถตรวจสอบสาเหตุได้จากหลายปัจจัยดังนี้:

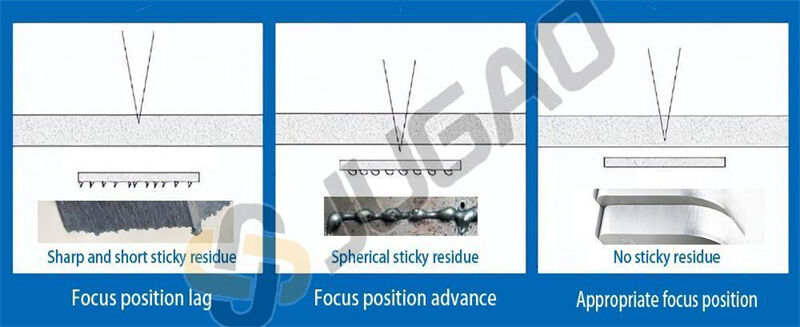

1. ตำแหน่งโฟกัสของเครื่องตัดเลเซอร์มีการเบี่ยงเบน ความสำคัญของตำแหน่งโฟกัสนั้นชัดเจนอยู่แล้ว การโฟกัสด้วยเลเซอร์มีทั้งโฟกัสบวก โฟกัสศูนย์ และโฟกัสลบ หากเกิดการเบี่ยงเบนของตำแหน่งในระหว่างกระบวนการตัด เครื่องจะไม่สามารถรวมพลังงานไว้ที่จุดที่ตั้งไว้ได้ ส่งผลให้ตัดชิ้นงานไม่ตรงตำแหน่ง หรือทำให้รอยตัดกว้างเกินไปและเกิดคมหรือเศษเหลืออยู่

โรค: ปรับโฟกัสลำแสงเลเซอร์ใหม่ และปรับให้อยู่ในสภาพปกติ

2. พลังงานของเครื่องตัดเลเซอร์ไม่เพียงพอ หากคุณต้องการตัดชิ้นงาน พลังงานเลเซอร์ถือเป็นสิ่งแรกที่เราต้องคำนึงถึง โดยปกติแล้วจะมีการพิจารณาตัดสินใจในขั้นตอนการซื้ออุปกรณ์เลเซอร์ ซึ่งโดยทั่วไปแล้วเมื่อซื้อมาแล้วจะไม่มีปัญหาเรื่องพลังงานเลเซอร์ไม่เพียงพอ

โรค: หากพลังงานเลเซอร์ที่ออกมามีไม่พอ ควรตรวจสอบว่ามีการลดลงของกำลังเลเซอร์หรือไม่ รักษาหลอดเลเซอร์ไว้ หรือปรับเพิ่มค่าพารามิเตอร์กำลังของหลอดเลเซอร์ เพื่อดูว่าการตัดกลับมาเป็นปกติหรือไม่

3. ความเร็วในการตัดของเครื่องตัดเลเซอร์มีผลโดยตรงต่อคุณภาพการตัดของเครื่องตัด หากความเร็วช้าเกินไป จะเกิดรอยคมหรือเศษโลหะที่ยื่นออกมา (burr) ที่บริเวณที่ทำการตัด

โรค: ปรับและเพิ่มความเร็วในการตัดเชิงเส้นให้เหมาะสม เพื่อให้ความเร็วในการตัดเชิงเส้นกลับมาอยู่ในระดับปกติ

4. ความบริสุทธิ์ของก๊าซเสริมของเครื่องตัดเลเซอร์ไม่เป็นไปตามมาตรฐาน อาจทำให้เกิดปัญหาต่าง ๆ ขึ้นได้

โรค: ใช้ก๊าซเสริมที่มีความบริสุทธิ์สูงสำหรับการตัด หากจำเป็น ลองใช้ตัวเลือกอื่นเพิ่มเติม

5. เครื่องตัดเลเซอร์ก็ต้องการพักผ่อนเช่นกัน หากเครื่องทำงานต่อเนื่องเป็นเวลานาน อาจทำให้เครื่องตอบสนองไม่ไวพอ หรือกำลังเลเซอร์ลดลง และทำให้เกิดรอยคมหรือเศษโลหะที่ยื่นออกมา (burr)

โรค: ปล่อยให้เครื่องตัดเลเซอร์หยุดพักสักขณะหนึ่งก่อนเริ่มกระบวนการใหม่ โดยทั่วไปไม่แนะนำให้เครื่องทำงานต่อเนื่องเกิน 5 ชั่วโมง และควรปิดอุปกรณ์อย่างถูกวิธี

เครื่องตัดเลเซอร์โลหะเป็นอุปกรณ์ตัดเลเซอร์ที่มีความแม่นยำสูง ในระหว่างการใช้งานภายใต้สภาวะปกติ สามารถตรวจสอบเครื่องตามวิธีการข้างต้นได้

ผลิตภัณฑ์หลักของ JUGAO CNC MACHINE ได้แก่ เครื่องตัดเลเซอร์ เครื่องดัดไฮดรอลิกแบบ CNC เครื่องเชื่อมเลเซอร์ เครื่องตัดและเครื่องดัดท่อ เป็นต้น ซึ่งถูกใช้ในอุตสาหกรรมการแปรรูปโลหะแผ่น ตู้แชสซีส์ โคมไฟมือถือ 3C อุปกรณ์ในครัว อุปกรณ์ในห้องน้ำ การกลึงชิ้นส่วนรถยนต์ และอุตสาหกรรมฮาร์ดแวร์