ESA S530-punch- och die-installationssystem: En komplett handbok

Innehållsförteckning

1. översikt

2. Hur man ritar en ny stans

3. Stansar som kräver anpassad ritning

4. Funktion för förinställda stansar

5. Hur man ritar en ny form

6. Formar som kräver anpassad ritning

7. Funktion för förinställda formar

8. Vanliga frågor (FAQ)

9. Slutförande

1. översikt

Inom industriell tillverkning avgör effektiv montering av stansar och verktyg direkt produktionshastighet och produktprecision – det ökar inte bara produktiviteten utan säkerställer även att produkter uppfyller höga kvalitetskrav. ESA S530-systemet för inställning av stansar och verktyg (nedan kallat "ESA S530-systemet") är speciellt utformat för att effektivisera denna process. Genom funktioner som anpassad ritning av stansar/verktyg och återkallelse av förinställda parametrar hjälper det användare att optimera verktygshantering.

Om du är nybörjare inom metallbearbetning eller en erfaren professionell som vill förbättra dina driftsfärdigheter, kan behärskandet av ESA S530-systemet avsevärt minska maskinstillestånd och förbättra effektiviteten i produktionen. Utrustat med skarp teknik stöder systemet sömlös integration och exakt verktygshantering. Dess intuitiva gränssnitt minskar inte bara utbildningskostnader utan reducerar också fel vid installation, vilket säkerställer konsekventa driftresultat.

2. Hur man ritar en ny stans

För att skapa en anpassad nytt stansverktyg, följ dessa steg:

1. Öppna listan över stansar/die: Tryck på motsvarande knapp för att visa listan över stansar eller die. Om den aktuella vyn visar die-listan, tryck på knappen igen för att växla till stanslistan.

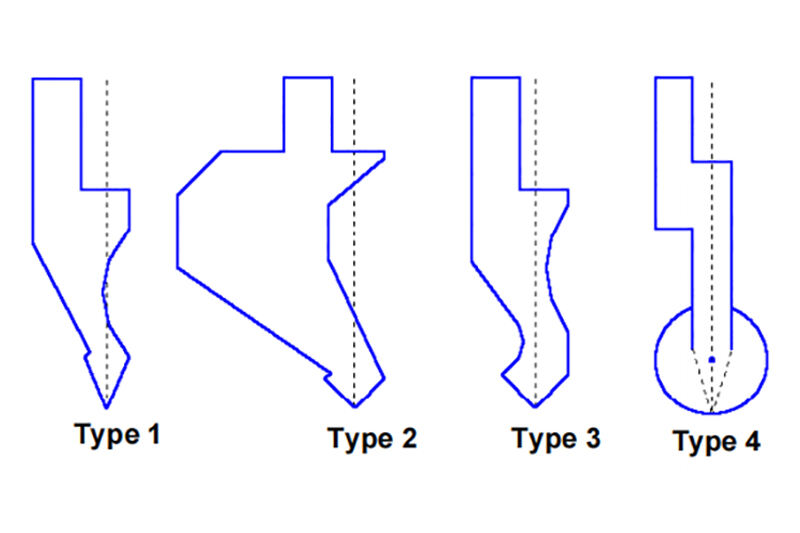

2. Välj typ av stans: Det finns två sätt att skapa en stans – helt anpassad ritning eller användning av en av fyra förinställda stansar med fasta parametrar (justering av parametrar möjliggör skalning och omritning av stansen). Om den önskade stansen är lik en förinställd typ (hämtad från systemets inbyggda katalog) rekommenderas det att använda förinställd stans först för att förenkla ritningsprocessen. Om stansformen ligger utanför omfånget för de förinställda alternativen krävs helt anpassad ritning.

3. Ange parameterinställningar: Tryck på knappen "Inställningar" för att öppna menyn, välj sedan baserat på dina behov:

◦ "Ny stansritning": Starta läget för helt anpassad ritning;

◦ "Förinställd typ 1/2/3": Anropa motsvarande förinställda stanstyp;

◦ "Förinställd typ 4": Anropa den cirkulära förinställda stansen.

1. Ange stansparametrar: Systemet kommer att visa ett fönster för parameterinmatning. Fyll i total höjd och effektiv höjd för stansen enligt diagrammet på skärmen.

2. Öppna ritningsgränssnittet: Efter att ha slutfört parameterinmatning och typval navigerar systemet till ritgränssnittet (gränssnittsstilen justeras automatiskt beroende på vald stans typ). Klicka slutligen på [Bekräfta] och tryck på [ENTER]-tangenten för att påbörja ritningen.

3. Stansar som kräver anpassad ritning

Det specialiserade gränssnittet för manuellt ritade stansar måste skapas genom systemets ritfunktion (se motsvarande kapitel i handboken för specifika åtgärder). Gränssnittslayout och funktionsindelning är följande:

• Vänster fönster: Huvudritningsområdet, används för att visa stansritningen i realtid;

• Höger fönster: Datainmatningsområdet, som dynamiskt växlar beroende på vilken typ av linje som ritas och stöder:

◦ Inmatning av data för polära koordinater;

◦ Inmatning av data för hörnritning;

◦ Inmatning av data för bågritning;

◦ Anvisningar för rithandbok.

Viktiga regler och steg för ritning

1. Riktningsangivelse och positionering: Stansar måste ritas i moturs riktning, och observera att positionsmarkören finns på stansens högra sida.

2. Hörnsdefinition (obligatorisk åtgärd): Innan du använder funktionen för att rita stansar måste stansens hörn definieras – den markerade linjen när ritningen startar är en av de två sidorna i hörnet. Definitionsprocessen är följande:

◦ Ange längd (l): Fyll i längden på ena sidan av stansens hörn, tryck sedan [ENTER] för att bekräfta;

◦ Ange spetsvinkel: Ställ in hörnvinkeln för att säkerställa formnoggrannhet, tryck sedan [ENTER] för att bekräfta;

◦ Ange fas (S): Lägg till fasparametrar för att förbättra stansens slitstyrka, tryck sedan [ENTER] för att bekräfta;

◦ Ange spetsradie (R): Ange radien för att optimera kraftfördelningen, tryck sedan [ENTER] för att bekräfta;

◦ Ange stansbelastning: Markera stansens maximala belastningskapacitet (enhet: ton per meter), tryck sedan [ENTER] för att bekräfta.

När slutfört kommer systemet automatiskt att rita ut hörnet och generera nästa linje med samma längd som den första sidan.

1. Specifika ritningsoperationer

◦ Grundläggande datainmatning: Fyll först i hörnparametrarna i "Fält 1" i fönstret för hörndatainmatning. Ange sedan längden på den andra sidan (Linje 11) och tryck [ENTER] för att bekräfta;

◦ Vinkelinställning: Markören hoppar automatiskt till "Vinkelinmatningsfältet (α)". Ange den relativa vinkeln för nästa linje, sedan trycker du [ENTER] – systemet ritar automatiskt linjen och hoppar till "Inmatningsfält för linjelängd 1";

◦ Bågritning: För att rita en böjd linje, tryck på [Båge]-knappen. Ange linjens längd (l2) och djup (p1), sedan tryck [ENTER] för att fortsätta rita. För efterföljande linjer ska vinklar och längder vara så nära de faktiska måtten som möjligt för att säkerställa precision;

◦ Grafisk Finjustering: Använd riktningspilar för att finjustera vinklar (±1°) och längder (±1 mm) – använd vänster/höger-pil för att justera vinklar och upp/ned-pil för att justera längder.

1. Metod för datarättning

Felaktiga inmatningar kan korrigeras i realtid under ritning. Navigera och ändra med hjälp av följande tangenter:

◦ Växla till föregående inmatningsfält: Växla mellan "Linjeinmatningsfält (l)" och "Vinkelinmatningsfält (α)";

◦ Hoppa till nästa linje: Byt direkt till "Längdinmatningsfält (l)" för nästa linje;

◦ Bekräfta och hoppa: Tryck på [ENTER] för att växla mellan "Linjeinmatningsfält (l)" och "Vinkelinmatningsfält (α)" när du hoppar till nästa fält.

1. Vanliga felåterställningar

Ett vanligt fel är att glömma trycka [ENTER] efter att ha angett en vinkel (särskilt när piltangenterna används för att mata in vinklar). Detta gör att linjelängden felaktigt matas in i vinkelfältet, vilket leder till avvikelser i ritningen. I detta fall ska du trycka på motsvarande tangent för att återgå till vinkelinmatningsfältet och mata in rätt data.

2. Spara ritningsprocess

När ritningen är klar trycker du på knappen "Spara". Ange stansens namn i popup-fönstret (bokstäver och siffror får kombineras, t.ex. genom att använda stanskoden från produktkatalogen). När namnet är inmatat klickar du på [Bekräfta] och trycker på [ENTER]-tangenten för att slutföra sparandet.

4. Funktion för förinställda stansar

Förinställda stansfunktionen i ESA S530-systemet förenklar stanshantering genom ett intuitivt gränssnitt – förinställda stansgränssnittet visar förritade stansformer och relaterade parametrar samtidigt.

Driftsprocessen är följande:

1. Parametergranskning: Använd riktningsknapparna eller [ENTER]-tangenten för att navigera i parameterlistan. Den valda parametern kommer omedelbart att kopplas till mätetiketterna i ritområdet för intuitiv verifiering;

2. Parametermodifiering: Om parameterjustering behövs kan du direkt ändra värdet och trycka [ENTER] – ritområdet uppdateras automatiskt enligt de nya parametrarna;

3. Spara inställningar: Efter att ha justerat parametrarna, tryck på kommandot "Spara". Ange stansens namn (kombination av bokstäver och siffror rekommenderas, t.ex. en katalogkod), klicka på [Bekräfta] och tryck [ENTER] för att spara, så att snabb återhämtning säkerställs senare.

5. Hur man ritar en ny form

För att rita en ny stans med ESA S530-systemet, följ dessa förenklade steg:

1. Öppna stanslistan: Tryck på motsvarande knapp för att visa stanslistan. Om nuvarande visning visar stanslistan, tryck på knappen igen för att växla.

2. Välj stanstyp: Du kan välja mellan en "Fullständig anpassad stans" eller en "Förinställd stans" (med fasta parametrar). Om den erforderliga stansen liknar en förinställd typ, prioritera användning av den förinställda stansen för att förenkla operationerna. Om stansen har en särskild form (t.ex. flerslitsstruktur, oregelbunden design), krävs fullständig anpassad ritning.

3. Starta ritläge: Tryck på menyknapppen. Välj "Ny stansritning" (fullständigt anpassad) eller "Anropa förinställd stans" beroende på dina behov, och ange stansens nyckeldimensioner i popup-fönstret.

4. Öppna ritgränssnittet: Efter att ha slutfört parameterinmatningen kommer systemet att navigera till ritgränssnittet (gränssnittsstilen anpassas automatiskt till stanstypen). Tryck slutligen på [ENTER] för att bekräfta och påbörja ritningen.

6. Formar som kräver anpassad ritning

Det anpassade ritgränssnittet för stansar måste genereras genom systemets ritfunktion. Gränssnittslayouten liknar den för punschritning, men med olika funktionella fokusområden:

• Vänster fönster: Kärnområdet för ritning, används för att visa stansritningen i realtid;

• Högerfönster: Datainmatningsområdet, som dynamiskt växlar beroende på ritinnehållet och stöder polära koordinater, V-springor, fyrkantspringor och annan datamatning.

Viktiga regler och steg för ritning

1. Riktningsangivelse och positionering: Stansar måste ritas i medurs riktning, och positioneraren finns också på stansens högra sida.

2. Grundläggande ritningsprocess:

◦ Fyll först i längden på linje 11 i fönstret för inmatning av polära koordinater och tryck [ENTER] för att bekräfta;

◦ Definiera sedan vinkeln för nästa linje. Om en springstruktur ska ritas, växla till fönstret för inmatning av springdata och ange i tur och ordning vinkel, bredd, radie och belastningsparametrar. Tryck [ENTER] för att gå vidare till nästa steg efter att varje objekt är ifyllt.

1. Felkorrigering: Under ritning använder du riktningsknapparna för att navigera till olika inmatningsfält och korrigera parametrar i realtid. Observera att det är ett vanligt fel att glömma trycka [ENTER] efter inmatning av en vinkel, vilket orsakar datamisjustering. I sådana fall ska du återgå till vinkelfältet och mata in det korrekta värdet på nytt.

2. Ritsning av fyrkantig slits: Tryck på knappen [Fyrkantig slits]. I popup-fönstret anger du i turordning slitsdjup, bredd, radie och last. Tryck på [ENTER] för att bekräfta efter varje inmatning – systemet ritar automatiskt den fyrkantiga slitsen och återgår till huvudritningsgränssnittet för att fortsätta operationerna.

3. Inställningar för specialslitsstruktur:

◦ Avplattningsslitsar: Definiera först stängningslinjerna, rita sedan en avplattningslinje. Efter att ha slutfört verktygets kontur trycker du på knappen [Avplatta] för att markera den;

◦ Pneumatiska slitsar: Ritningsprocessen är densamma som för vanliga verktyg. Efter slutförandet krävs kompletterande inställningar av pneumatikrelaterade parametrar i verktygsparametergränssnittet.

1. Spara ritning: När ritningen är klar trycker du på knappen "Spara". Ange stansens namn i popup-fönstret, klicka på [Bekräfta] och tryck på [ENTER] för att slutföra sparandet.

7. Funktion för förinställda formar

Förinställda stansar är en av de centrala funktionerna i ESA S530-systemet för att förbättra effektiviteten. De innehåller förritade stansformer och tillhörande parametrar, vilket minskar onödiga upprepningar av arbete avsevärt.

Driftsprocessen är följande:

1. Parameternavigation: Använd piltangenterna eller [ENTER]-tangenten för att bläddra i parameterlistan. Varje vald parameter visar direkt motsvarande måttetikett i ritningsytan, vilket underlättar snabb verifiering;

2. Parameterjustering: Om en parameter behöver ändras matar du in det nya värdet och trycker på [ENTER] – systemet uppdaterar automatiskt ritningseffekten utan att behöva rita om;

3. Spara konfiguration: Efter att ha justerat parametrarna, tryck på knappen "Spara". Ange die-namn (det rekommenderas att markera projekt- eller produktinformation), klicka på [Bekräfta] och tryck på [ENTER] för att spara. När du hämtar senare kan du söka direkt efter namn för att förbättra byteffektiviteten.

8. Vanliga frågor (FAQ)

Q1: Hur tillämpar man effektivt ESA S530-systemet på vikbänksoperationer?

För att fullt ut utnyttja systemets roll vid vikbänksoperationer är kärnan att behärska funktionen för förinställda dies. Förinställda dies ger inte bara förritade former utan stöder även anpassade parameterjusteringar, vilket möjliggör snabb anpassning till olika böjkrav. Dessutom rekommenderas det att bekanta sig med reglerna för punsch/die-ritning (t.ex. riktning, position för positioneringshåll) i förväg för att minska justeringstid på plats och ytterligare förbättra precision och effektivitet i arbetet.

Q2: Vad ska jag göra om ett fel uppstår under användningen?

Först bör du referera till handboken för felkodsförklaringar specifika för ESA S530-systemet. De flesta problem kan lösas genom: 1) Kalibrera om diesparametrar (till exempel korrigera felplacerade data såsom vinklar och längder); 2) Referera till kapitlet "Felsökning" i handboken för standardåtgärder vid vanliga problem (till exempel ritfel, sparproblem). Om problemet kvarstår ska du kontakta teknisk support för ytterligare hjälp.

Q3: Kan flera diedimensioner sparas?

Ja. ESA S530-systemet stödjer lagring av ett obegränsat antal diedimensioner och tillåter anpassade namn för varje konfiguration (till exempel "Produkt A - V-spring", "Produkt B - Fyrkantspring"). När du senare byter produktionsuppgifter kan du direkt hämta motsvarande konfiguration efter namn utan att behöva rita om eller justera parametrar, vilket avsevärt förenklar arbetsflödet.

9. Slutförande

Att behärska användningen av ESA S530-punch- och dieinställningssystem är avgörande för att optimera metallbearbetningsprocesser. Oavsett om du hämtar förinställda punch/die, skapar specialformade former eller sparar flera konfigurationer, ligger kärnan i att följa systemets driftspecifikationer – detta säkerställer inte bara driftsprecision utan minskar också maskinnedtid avsevärt och förbättrar produktionslinjens effektivitet.

Det bör noteras att standardiserad drift och regelbunden underhåll av ESA S530-systemet är avgörande för att maximera dess prestanda och livslängd. Genom att följa de beskrivna procedurerna och säkerställa regelbundet underhåll kan du minimera maskinnedtid och förbättra produktionseffektiviteten. För mer omfattande stöd eller frågor uppmuntrar vi er att kontakta vårt team. Överväg även att utforska vår övriga dokumentation för att ytterligare utvidga er kunskap om hur man optimerar vikbänksdrift.