Säkerhetsåtgärder för layout av laserskärningsmaskin

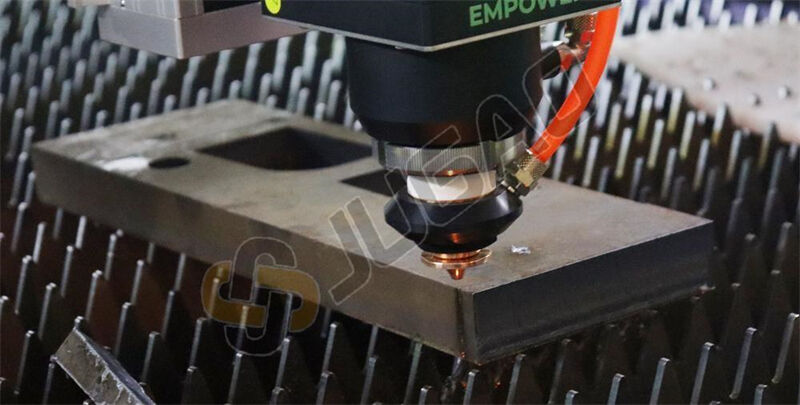

Med den snabba utvecklingen av marknadsekonomin och den snabba utvecklingen av vetenskap och teknik har lasarskärningsteknik blivit allmänt använd inom bilindustrin, maskineri, el, hantverk och hushållsapparater. Generellt innan man använder lasarskärningsmaskinen importerar vi de förberedda ritningarna till programmet, och sedan använder layoutteamet för att ordna graferna på en platta, så att lasarskärningsmaskinen kan bearbeta produkterna i batch. Även om layoutprocessen är mycket kort finns det mycket kunskap dold i den. Om layouten är något fel kommer det att ha stor påverkan på skärresultatet för hela plattan.

Följande frågor bör uppmärksammats under layout:

1. Hörnsmältning

När man saktar ner skärningen i hörnet av tunn plåt kommer lasern att smälta hörnet på grund av överhettning, och skapa en liten radie i hörnet för att upprätthålla lasers höghastighetsskärning, undvika överhettning och smältning av plåten vid skärning av hörnet, så att god skärkvalitet erhålls, skärtiden minskas och produktiviteten förbättras.

2. Delavstånd

Generellt sett bör avståndet mellan delarna vara större när tjocka eller varma plåtar skärs, eftersom värmen från dessa har större påverkan. Vid hörnskärning, skarpa hörn och små figurer är det lätt att kanterna bränns, vilket påverkar skärkvaliteten negativt.

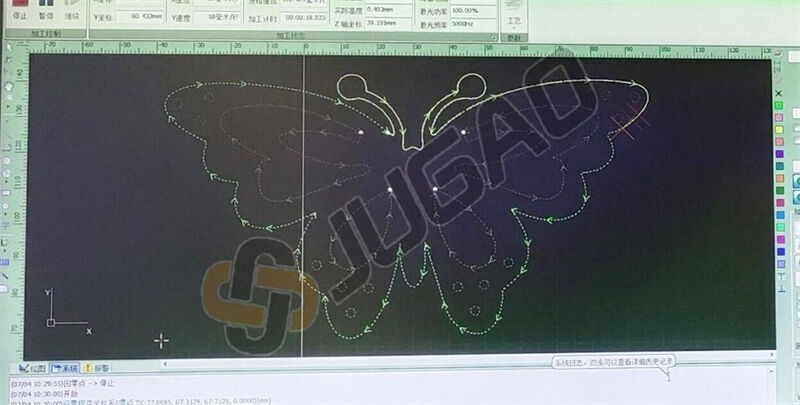

3. Startpunkt

Vid processen att skära tjockare plåtar, för att få skärspalten att ansluta ordentligt och förhindra brännskador i början och slutet, dras ofta en övergångslinje i början och slutet av skärningen, vilka kallas inledning och avslutning. Inledning och avslutning är onödiga för arbetsstycket självt, så de bör placeras utanför arbetsstykets område. Samtidigt ska man vara noga med att inte placera inledningen vid hörn eller andra ställen där värme inte lätt kan ledas bort. Övergången mellan inledningen och skärspalten bör utformas i form av en cirkelbåge så mycket som möjligt, för att maskinen ska kunna röra sig smidigt och undvika brännskador orsakade av paus vid hörn.

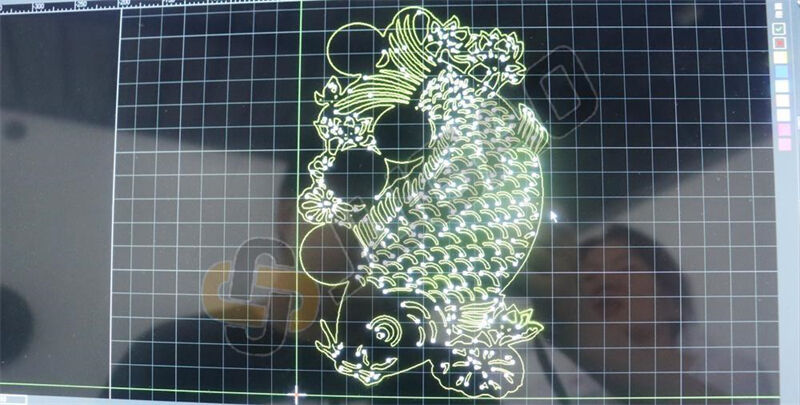

4. Vanlig kantskärning

Kombinera två eller flera komponenter till en gemensam kant, stora kvantiteter regelbundna figurer bör användas så mycket som möjligt. Gemensam kantskärning kan avsevärt förkorta skärtiden och spara råvaror.

5. Delarnas kollision

För att maximera produktionseffektiviteten körs många laserskärningsmaskiner kontinuerligt i 24 timmar och använder obevakad automation/laddningsutrustning. De kan skada skärhuvudet och avbryta produktionen när de träffar delar som välts om efter skärning, vilket resulterar i stora förluster. Detta kräver att du är noga med att välja lämplig skärväg vid sortering, ta en omväg runt delar som redan är skurna, minska kollisioner, välj den bästa skärvägen, minska skärtiden och automatiskt eller manuellt kombinera flera små delar med mikroskopiska förbindelser. Efter skärningen kan de urladdade delarna lätt koppla ifrån de små förbindelserna.

6. Residualmaterialhantering

Efter att delarna har skurits, bör det kvarvarande material som liknar ett skelett på arbetsbänken för laserskärningsutrustningen tas bort så snart som möjligt för att underlätta efterföljande skärningsoperationer. För laserkapningsutrustning utan automatiska urladdningsanordningar kan det kvarvarande materialet som liknar ett skelett kapas i mindre bitar för snabb borttagning, så att man undviker personskador för operatören orsakade av tunga och vassa kanter på restmaterialet.

Ovanstående är några säkerhetsåtgärder vid upprättning med laserskärningsmaskiner. JUGAO CNC MACHINE:s huvudprodukter inkluderar laserskärningsmaskiner, CNC-hydrauliska böjningsmaskiner, lasersväxlingsmaskiner, klippmaskiner och rörböjningsmaskiner m.m., vilka används inom plåtbehandling, chassin och skåp, belysning, mobiltelefoner, 3C, kökshåll, badrum, bearbetning av bilkomponenter samt metallindustrin. Välkommen att kontakta oss online för att få mer information om maskinerna.