Распространённые ошибки при эксплуатации листогиба

Гибочные станки (листогибы) играют ключевую роль в металлообработке для создания точных изгибов на листовом металле. Однако неправильная эксплуатация может привести к дефектам, повреждению оборудования и возникновению опасных ситуаций. В этом документе рассматриваются наиболее частые ошибки при работе на гибочных станках, их причины и лучшие практики для их предотвращения.

1. Распространённые ошибки в эксплуатации и их решения

1.1. Неправильный выбор инструмента

Ошибка:

Использование несопряжённых комбинаций пуансона и матрицы (неправильное V-отверстие, радиус или тоннаж).

Применение мягких инструментов для обработки твёрдых материалов (например, алюминиевые матрицы для нержавеющей стали).

Последствия:

Низкая точность гибки, чрезмерный износ инструмента или перегрузка станка.

Решение:

Следуйте рекомендациям производителя по оснастке.

Используйте правильную ширину матрицы: отверстие V-образной матрицы = 6–12× толщина материала (T).

1.2. Неправильное положение материала

Ошибка:

Неправильная настройка заднего упора.

Неравномерное давление зажима.

Последствия:

Несоответствие углов гибки, асимметрия детали.

Решение:

Регулярно калибруйте задние упоры.

Используйте лазерные указатели или системы позиционирования с ЧПУ.

1.3. Игнорирование направления волокон материала

Ошибка:

Гибка параллельно волокнам в анизотропных материалах (например, прокатанная сталь).

Последствия:

Трещины, снижение прочности при изгибе.

Решение:

Всегда сгибайте перпендикулярно направлению волокон, если это возможно.

1.4. Перегрузка станка

Ошибка:

Превышение усилия пресс-тормоза при гибке толстых материалов.

Последствия:

Прогиб ползуна, повреждение гидравлической системы.

Решение:

-

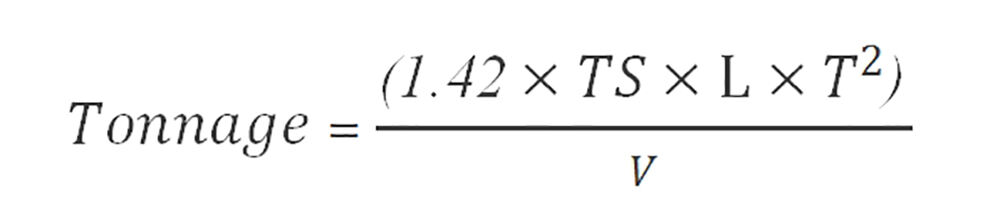

Рассчитайте необходимое усилие:

Где:

TS = Предел прочности на растяжение (МПа)

L = Длина изгиба (мм)

T = Толщина материала (мм)

V = Открытие матрицы (мм)

1.5. Пренебрежение компенсацией пружинения

Ошибка:

Не учитывается упругая деформация материала после гибки.

Последствия:

Детали недогнуты, требуется доработка.

Решение:

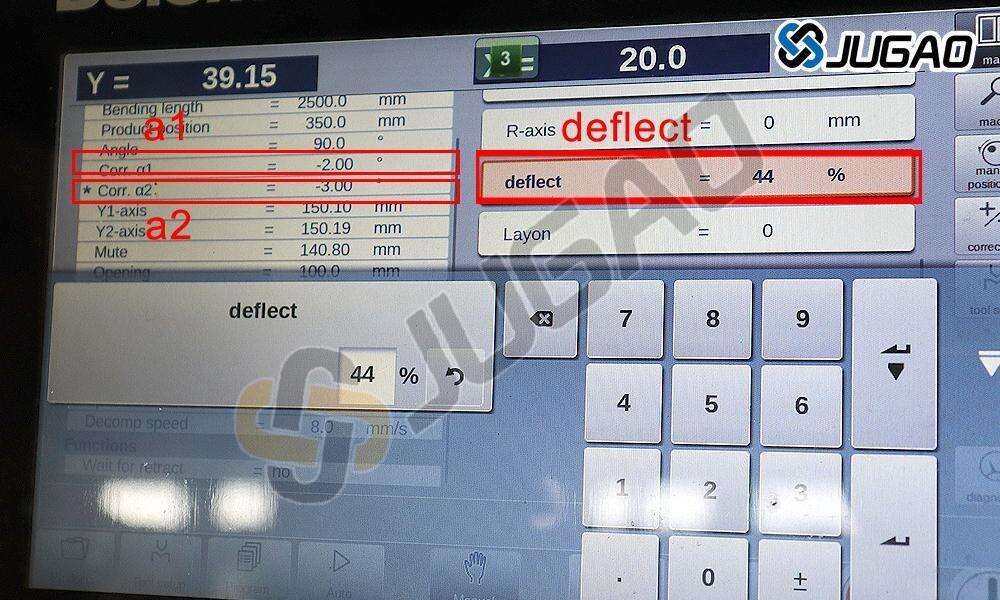

Перегиб на 1°–5° (в зависимости от материала).

Используйте коррекцию угла с ЧПУ.

1.6. Недостаточная смазка

Ошибка:

Выполнение гибки без смазки или с использованием неподходящих смазочных материалов.

Последствия:

Повреждённые поверхности, повышенный износ инструмента.

Решение:

Применяйте антифрикционные пасты (например, дисульфид молибдена).

1.7. Неправильная последовательность гибки

Ошибка:

Выполнение сложных изгибов в нелогичном порядке.

Последствия:

Помехи от инструмента, деформированные фланцы.

Решение:

Следуйте правилу «изнутри наружу»:

1. Сначала гните самые внутренние элементы.

2. Последовательно переходите к внешним краям.

2. Ошибки, связанные с безопасностью

2.1. Обход ограждений безопасности

Риск:

Травмы рук в местах защемления.

Профилактика:

Никогда не отключайте световые шторы/пальцевые ограждения.

2.2. Неправильное обращение с крупногабаритными листами

Риск:

Падение материалов, растяжения мышц.

Профилактика:

Используйте вакуумные подъемники или крановые приспособления.

3. Устранение дефектов

| Дефект | Вероятная причина | Функция. |

| Трещины | Радиус слишком малый | Увеличьте радиус изгиба |

| Появление морщин | Недостаточное давление | Отрегулируйте усилие |

| Несоответствие угла | Изношенные инструменты | Замените пуансон/матрицу |

| Поверхностные дефекты | Загрязненные/поврежденные матрицы | Очистка/полировка инструментов |

4. Лучшие практики предотвращения ошибок

Обучение операторов — регулярное повторение курсов по ЧПУ/программированию.

Профилактическое обслуживание — проверка гидравлических систем, направляющих.

Планирование работ — проверка моделирования в CAD/CAM перед началом производства.

Контроль качества — первичный контроль изделия с использованием транспортиров.

5. заключение

Избежание типичных ошибок при гибке требует понимания поведения материала, физики инструментов и ограничений станка. Внедрение структурированных рабочих процессов и мер безопасности минимизирует отходы и повышает производительность.