Erori comune în operarea dozatoarelor de presă

Mașinile de îndoit (presă cu frână) sunt esențiale în prelucrarea metalelor pentru realizarea unor îndoiri precise în tablă. Totuși, o exploatare necorespunzătoare poate duce la defecte, deteriorarea mașinii și pericole de securitate. Acest document analizează cele mai frecvente greșeli în exploatarea mașinilor de îndoit, cauzele acestora și cele mai bune practici pentru a le evita.

1. Greșeli frecvente în exploatare și soluții

1.1. Alegerea incorectă a sculelor

Greșeală:

Utilizarea unor combinații nepotrivite de bară-matrice (deschidere V, rază sau tonaj incorect).

Utilizarea unor scule moi pentru materiale dure (de exemplu, matrice din aluminiu pentru oțel inoxidabil).

Consecințe:

Precizie slabă la îndoire, uzură excesivă a sculelor sau suprasolicitarea mașinii.

Soluție:

Urmăriți instrucțiunile producătorului privind scularea.

Utilizați lățimea corectă a matriței: deschiderea matriței în V = 6–12× grosimea materialului (T).

1.2. Poziționare incorectă a materialului

Greșeală:

Setare necorespunzătoare a opritorului posterior.

Presiune neuniformă de fixare.

Consecințe:

Unghiuri de îndoire inconsistente, asimetrie a piesei.

Soluție:

Calibrați periodic opritoarele posterioare.

Utilizați ghidaje laser sau sisteme de poziționare CNC.

1.3. Ignorarea direcției fibrei materialului

Greșeală:

Îndoire paralelă cu fibra în materiale anizotrope (de exemplu, oțel laminat).

Consecințe:

Crăpare, rezistență redusă la îndoire.

Soluție:

Întotdeauna îndoiți perpendicular pe fibră, dacă este posibil.

1.4. Suprasarcină a mașinii

Greșeală:

Depășirea capacității de tonaj a dozei de presare pentru materiale groase.

Consecințe:

Deformarea batiului, deteriorarea sistemului hidraulic.

Soluție:

-

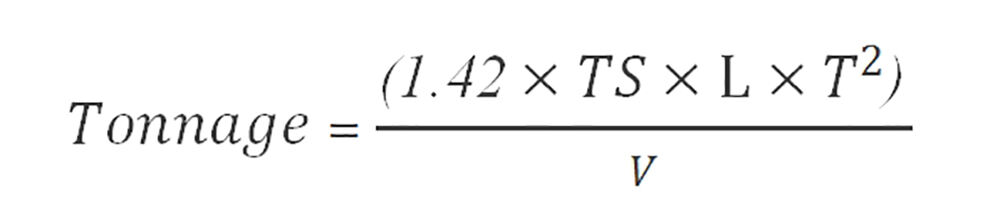

Calculați tonajul necesar:

Unde:

TS = Rezistența la tracțiune (MPa)

L = Lungimea îndoirii (mm)

T = Grosimea materialului (mm)

V = Deschiderea matriței (mm)

1.5. Neglijarea compensării revenirii elastice

Greșeală:

Neținând cont de revenirea materialului după îndoire.

Consecințe:

Piese subîndoite, necesită prelucrare suplimentară.

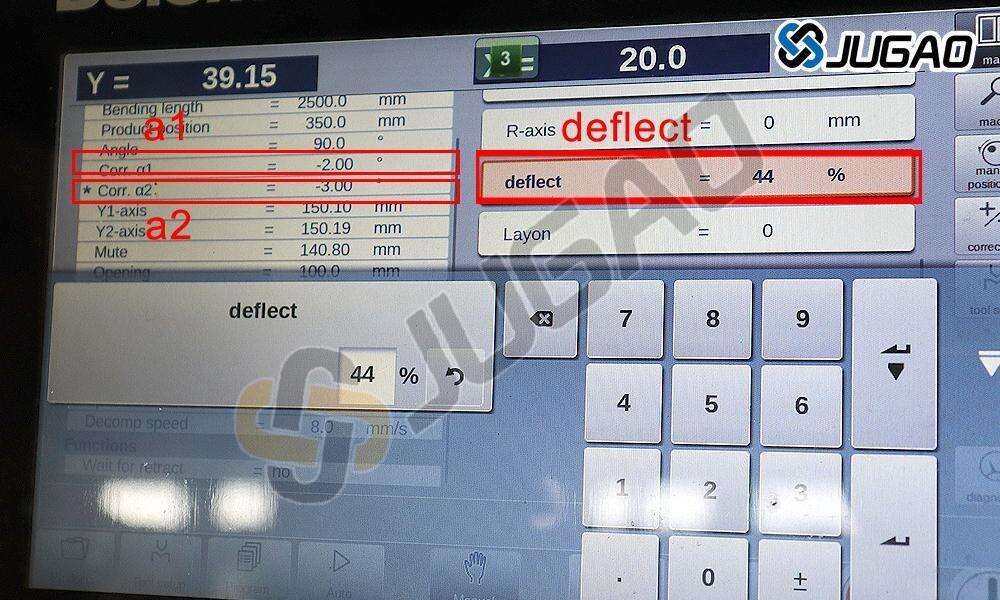

Soluție:

Supraîndoire cu 1°–5° (variază în funcție de material).

Utilizați corecția unghiului controlată prin CNC.

1.6. Practici incorecte de ungere

Greșeală:

Executarea îndoirilor fără ungere sau utilizarea unor lubrifianți incorecți.

Consecințe:

Suprafețe zgâriate, uzură accelerată a sculelor.

Soluție:

Aplicați paste anti-fricțiune (de exemplu, disulfură de molibden).

1.7. Secvență incorectă de îndoire

Greșeală:

Executarea unor îndoituri complexe într-o ordine ilogică.

Consecințe:

Interferență unelte, flanșe deformate.

Soluție:

Urmăriți regula „din interior spre exterior”:

1. Îndoiți mai întâi elementele cele mai interioare.

2. Continuați către marginile exterioare.

2. Erori legate de siguranță

2.1. Ocolirea dispozitivelor de protecție

Risc:

Răni la mână datorate punctelor de strivire.

Prevenirea:

Nu dezactivați niciodată cortinele luminoase/protecțiile pentru degete.

2.2. Manipularea necorespunzătoare a foilor mari

Risc:

Căderea materialelor, eforturi musculare.

Prevenirea:

Utilizați lifters cu vid sau asistență cu macara.

3. Depanarea Defectelor

| Defect | CauzaProbabilă | Corecţie |

| Fisurare | Rază prea strânsă | Măriți raza de îndoire |

| Încrețirea | Presiune insuficientă | Ajustați tonajul |

| Inconsistență unghiulară | Scule uzate | Înlocuiți poansonul/matrita |

| Semne pe suprafață | Matrițe murdare/deteriorate | Unelte curate/policite |

4. Cele mai bune practici pentru prevenirea erorilor

Instruire operatori – Actualizări regulate CNC/programare.

Întreținere preventivă – Verificați sistemele hidraulice, ghidajele.

Planificarea sarcinii – Verificați simulările CAD/CAM înainte de producție.

Verificări de calitate – Inspecția primului articol cu raportoare.

5. concluzia

Evitarea greșelilor comune la îndoire necesită înțelegerea comportamentului materialului, a fizicii sculelor și a limitelor mașinii. Implementarea fluxurilor de lucru structurate și a protocoalelor de siguranță minimizează rebuturile, în timp ce maximizează productivitatea.