Erros Comuns na Operação de Dobradeiras

As máquinas de dobragem (freios pressurizados) são essenciais na fabricação de metais para criar dobras precisas em chapas metálicas. No entanto, uma operação incorreta pode levar a defeitos, danos à máquina e riscos de segurança. Este documento analisa os erros mais frequentes na operação de máquinas de dobragem, suas causas e as melhores práticas para evitá-los.

1. Erros operacionais comuns e soluções

1.1. Seleção incorreta de ferramentas

Erro:

Utilizar combinações de punção/matriz inadequadas (abertura em V, raio ou tonelagem errados).

Utilizar ferramentas macias para materiais duros (por exemplo, matrizes de alumínio para aço inoxidável).

Consequências:

Precisão insuficiente na dobra, desgaste excessivo das ferramentas ou sobrecarga da máquina.

Solução:

Siga as orientações do fabricante quanto às ferramentas.

Utilize a largura adequada da matriz: abertura da matriz em V = 6–12× espessura do material (T).

1.2. Posicionamento incorreto do material

Erro:

Configuração desalinhada do limitador traseiro.

Pressão de fixação irregular.

Consequências:

Ângulos de dobragem inconsistentes, assimetria da peça.

Solução:

Calibre regularmente os limitadores traseiros.

Utilize guias a laser ou sistemas de posicionamento CNC.

1.3. Ignorar a direção da granulação do material

Erro:

Dobrar paralelamente à granulação em materiais anisotrópicos (por exemplo, aço laminado).

Consequências:

Rachaduras, redução da resistência à dobragem.

Solução:

Sempre dobre perpendicularmente ao grão, quando possível.

1.4. Sobrecarga da Máquina

Erro:

Exceder a capacidade de tonelagem da dobradeira para materiais espessos.

Consequências:

Desvio do cabeçote, danos no sistema hidráulico.

Solução:

-

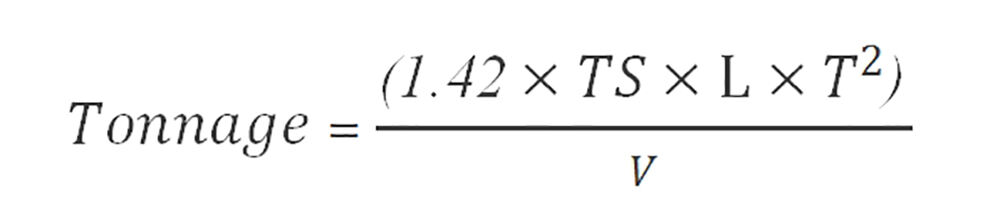

Calcule a tonelagem necessária:

Onde:

TS = Resistência à tração (MPa)

L = Comprimento da dobra (mm)

T = Espessura do material (mm)

V = Abertura da matriz (mm)

1.5. Negligenciar a Compensação de Retorno Elástico

Erro:

Não levar em conta o retorno do material após a dobragem.

Consequências:

Peças subdobradas, necessidade de retrabalho.

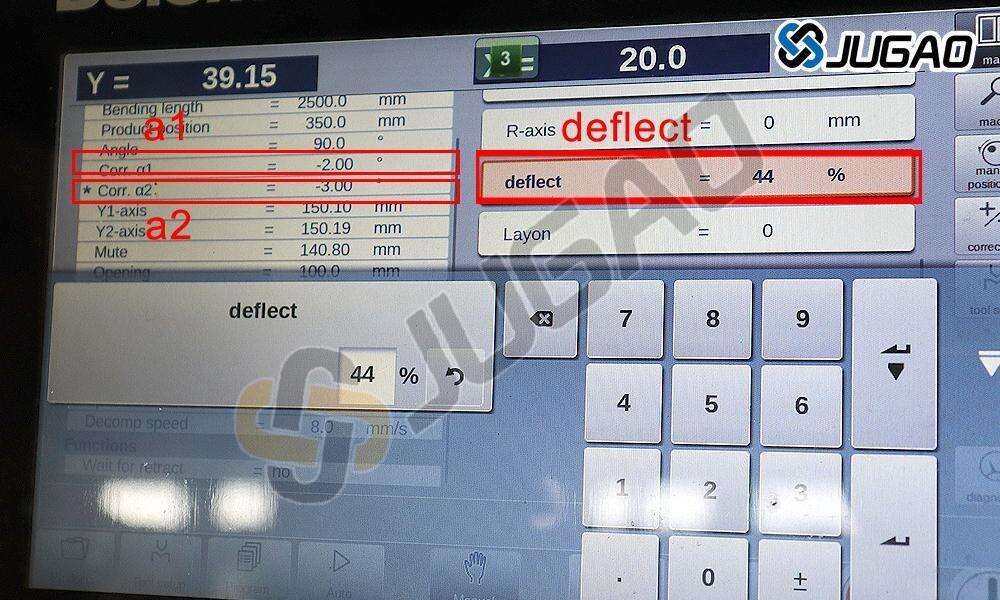

Solução:

Sobredobra de 1°–5° (varia conforme o material).

Utilizar correção de ângulo controlada por CNC.

1.6. Práticas inadequadas de lubrificação

Erro:

Executar dobramentos a seco ou usar lubrificantes incorretos.

Consequências:

Superfícies arranhadas, desgaste acelerado da ferramenta.

Solução:

Aplicar pastas anti-fricção (por exemplo, dissulfureto de molibdênio).

1.7. Sequenciamento incorreto de dobragem

Erro:

Executar dobragens complexas em ordem ilógica.

Consequências:

Interferência de ferramentas, flanges deformados.

Solução:

Siga a regra "de dentro para fora":

1. Dobre primeiro os recursos mais internos.

2. Progrida em direção às bordas externas.

2. Erros Relacionados à Segurança

2.1. Contornar Proteções de Segurança

Risco:

Lesões nas mãos por pontos de aprisionamento.

Prevenção:

Nunca desative cortinas luminosas/proteções para dedos.

2.2. Manipulação Impropera de Chapas Grandes

Risco:

Materiais caídos, distensões musculares.

Prevenção:

Utilize elevadores a vácuo ou auxílios de guindaste.

3. Solução de Defeitos

| Defeito | CausaProvável | Correção |

| Trinca | Raio muito apertado | Aumente o raio de dobra |

| Enrugamento | Pressão insuficiente | Ajuste a tonelagem |

| Inconsistência de ângulo | Ferramentas desgastadas | Substitua o punção/matriz |

| Marcas na superfície | Matrizes sujas/danificadas | Ferramentas limpas/polidas |

4. Melhores Práticas para Prevenção de Erros

Treinamento do Operador – Atualizações regulares em CNC/programação.

Manutenção Preventiva – Verificar sistemas hidráulicos, guias.

Planejamento do Trabalho – Verificar simulações CAD/CAM antes da produção.

Controles de Qualidade – Inspeção do primeiro artigo com transferidores.

5. conclusão

Evitar erros comuns de dobragem exige compreensão do comportamento do material, da física das ferramentas e dos limites da máquina. A implementação de fluxos de trabalho estruturados e protocolos de segurança minimiza refugo enquanto maximiza a produtividade.