Generowanie i usuwanie zadziorów w obróbce blachy przy użyciu maszyn do cięcia laserowego

Przetwarzanie blach obejmuje tradycyjne metody cięcia i blankowania, perforowania, gięcia i prasowania oraz inne sposoby i procesy, które są powszechnie stosowane w przemyśle maszynowym, telekomunikacji i elektronice, motoryzacji i stoczniowie, lotnictwie i kosmonautyce. Maszyny do cięcia laserowego metali są coraz częściej wykorzystywane w przetwórstwie blach. Gotowy produkt po obróbce laserowej ma dobry efekt i wysoką wydajność przetwarzania. Wiele producentów z branży blacharskiej posiada również maszyny do cięcia laserowego światłowodowego. Jednak z różnych powodów wielu ludzi zgłasza więcej uwag dotyczących brzegów produktów z zadziorami. Czy oznacza to, że nie potrafią one sprostać przetwarzaniu blach? W rzeczywistości występowanie zadziorów przy cięciu laserowym jest dość powszechne. Jeśli tylko uda się znaleźć przyczynę i odpowiednio ją rozwiązać, można uniknąć powstawania zadziorów.

W jaki sposób powstają zadziory?

Mówiąc o zadziorach, mamy na myśli właściwie pozostałe cząstki pojawiające się w miejscu cięcia materiału topionego przez wysokotemperaturowy laser. Podczas obróbki maszyną do cięcia laserowego, laser generuje wysokoenergetyczną i niezwykle cienką wiązkę, która przetina materiał poprzez trójfazowe stapianie. W tym momencie podczas szybkiego parowania i odparowania materiału powstają właśnie zadziory.

Powstawanie konkretnych zadziorów ma trzy powody: sprzęt, gaz oraz parametry.

Pierwszym z nich jest sprzęt. Jest to dość oczywiste. Jeżeli sprzęt posiada problemy jakościowe już przy opuszczaniu fabryki, należy uwzględnić możliwość produkcji produktów niespełniających norm.

Następnie gaz. Większość procesu cięcia laserowego wykorzystuje gaz pomocniczy. Niektóre materiały są wchłaniane, inne łatwe do cięcia, a jeszcze inne są oporne na ogień. W zależności od rodzaju materiału, do cięcia metali zwykle używa się azotu i tlenu. Innymi słowy, efekt działania gaśniczego lub wspierającego spalanie nie jest sprzeczny. Grubsze materiały cięte są szybciej przy pomocy tlenu, natomiast cienkie materiały lub materiały z domieszkami można ciąć gazem o właściwościach tłumiących płomień. Przy czym czystość gazu musi być bardzo wysoka, w przeciwnym razie nie osiągniemy zamierzonego efektu.

Następnie ustawia się parametry, a jeśli nie zostały one prawidłowo skonfigurowane, to łatwo to zrozumieć. Cięcie laserowe to proces koordynacji między różnymi częściami. Te parametry odpowiadają dowódcom – jeśli parametry nie są poprawnie ustawione, to miejsce uderzenia będzie jak żołnierz bez dowódcy.

Dlatego gdy na obrabianym elemencie pojawiają się zadziory powstałe podczas cięcia laserowego, należy sprawdzić kilka aspektów:

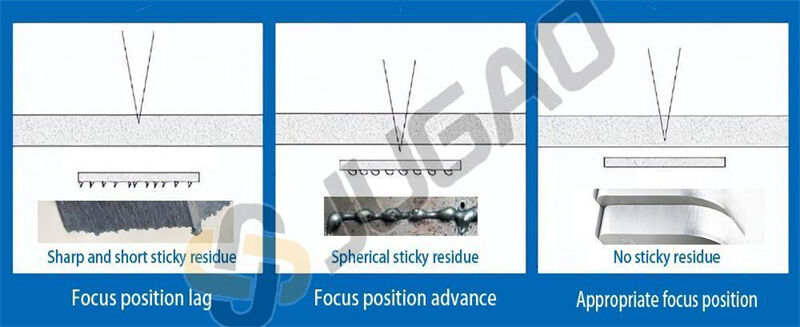

1. Pozycja ogniska maszyny do cięcia laserowego jest przesunięta. Znaczenie pozycji ogniska jest oczywiste. Ogniskowanie wiązki laserowej może być dodatnie, zerowe lub ujemne. Jeśli podczas procesu cięcia wystąpi odchylenie pozycji, energia nie zostanie skoncentrowana w ustawionym punkcie. Przedmiot roboczy zostanie przecięty w niewłaściwym miejscu, co spowoduje zbyt dużą szczelinę i powstanie zadziorów.

Roztwór: Zogniskuj ponownie wiązkę laserową i dostosuj ją do stanu normalnego.

2. Moc lasera maszyny do cięcia laserowego jest niewystarczająca. Aby móc przeciąć przedmiot roboczy, moc lasera to pierwsze, co należy uwzględnić. Zazwyczaj decyzję o mocy podejmuje się przy zakupie sprzętu laserowego. Po dokonaniu zakupu zazwyczaj nie dochodzi do niedoborów mocy lasera.

Roztwór: Jeśli wyjściowa moc lasera jest niewystarczająca, rozważ czy nie ma osłabienia wiązki laserowej, sprawdź rurę laserową lub dokonaj regulacji parametrów mocy rury laserowej, aby sprawdzić, czy cięcie działa prawidłowo.

3. Prędkość cięcia maszyny do cięcia laserowego bezpośrednio wpływa na jakość cięcia urządzenia. Jeśli prędkość jest zbyt niska, w miejscu cięcia powstaną zadziory.

Roztwór: Dostosuj i zwiększ natychmiast liniową prędkość cięcia, aby osiągnęła ona wartość normalną.

4. Czystość gazu pomocniczego maszyny do cięcia laserowego nie spełnia norm, co może powodować problemy.

Roztwór: Do cięcia należy używać gazu pomocniczego o wysokiej czystości. W razie potrzeby warto wypróbować inne opcje.

5. Maszyna do cięcia laserowego również potrzebuje odpoczynku. Jeśli czas pracy jest zbyt długi, może wystąpić brak wrażliwości lub osłabienie wiązki laserowej, a także pojawią się zadziory.

Roztwór: Zezwól maszynie do cięcia laserowego na krótki postój przed rozpoczęciem obróbki. Ogólnie nie zaleca się pracy ciągłej dłużej niż 5 godzin, a urządzenie można normalnie wyłączyć.

Maszyna laserowa do cięcia metalu to precyzyjne urządzenie do cięcia laserowego. W warunkach normalnego użytkowania należy przeprowadzać kontrolę zgodnie z powyższą metodą.

Główne produkty firmy JUGAO CNC MACHINE obejmują maszyny do cięcia laserowego, maszyny giące hydrauliczne CNC, maszyny do spawania laserowego, nożyce do metalu oraz maszyny do gięcia rur itp., które stosuje się w przetwórstwie blach, obudowach chassis, oświetleniu, telefonii komórkowej, branży 3C, wyrobach gospodarstwa domowego, łazienkowych oraz przy obróbce części samochodowych i w przemyśle metalowym.