Prędkość spawania laserowego, moc lasera i grubość materiału

Zależność między prędkością spawania laserowego, mocą a grubością materiału ma kluczowe znaczenie dla określania jakości i efektywności procesów spawalniczych. Te trzy czynniki (prędkość spawania, moc lasera i grubość materiału) są wzajemnie zależne i muszą być zoptymalizowane, aby uzyskać silne, bezdefektowe spoiny. Zrozumienie ich wzajemnego oddziaływania jest kluczowe dla takich branż jak motoryzacja, lotnictwo i przemysł, gdzie priorytetem są precyzja i integralność materiału.

Podstawowe wprowadzenie do maszyny do spawania laserowego

Maszyna do spawania laserowego wykorzystuje wysoką energię impulsu laserowego do lokalnego ogrzewania materiału w małym obszarze, a następnie poprzez przewodzenie ciepła topi materiał, aby osiągnąć spoinę. Jej zasada działania obejmuje głównie następujące aspekty:

Skupienie optyczne: Maszyna do spawania laserowego wykorzystuje wiązkę laserową generowaną przez laser, która za pomocą soczewek lub zwierciadeł oraz innych elementów optycznych skupia energię laserową w punkcie spawania.

Przewodzenie ciepła: Gdy wiązka laserowa pada na powierzchnię przedmiotu, energia laserowa jest pochłaniana i przekształcana w energię cieplną. Energia ta stopniowo przekazywana jest dalej wzdłuż przewodzącej części metalowej połączenia poprzez przewodzenie ciepła, powodując wzrost temperatury.

Topnienie i mieszanie: Gdy powierzchnia metalu zostaje wystawiona na wystarczająco wysoką temperaturę, metal zaczyna się topić i tworzy się kałuża stopiona. Pod wpływem wiązki laserowej kałuża ta szybko się rozprzestrzenia i miesza, umożliwiając połączenie metalowych części.

Chłodzenie i krzepnięcie: Po zatrzymaniu wiązki laserowej stopiona kałuża stopniowo ochładza się i podczas procesu krzepnięcia tworzy złącze spawane. W trakcie krzepnięcia cząsteczki metalu ulegają reorganizacji i krystalizują, tworząc silne połączenie spawane.

Przewagi maszyny spawania laserowego

Wysoka precyzja: umożliwia osiągnięcie dokładności spawania na poziomie mikronów, szczególnie nadaje się do wymagań spawalniczych miniaturowych i złożonych konstrukcji.

Szybka prędkość: szczególnie w trybie głębokiego przetapiania, ze względu na skoncentrowaną energię lasera, kałuża jest mała i głęboka, co powoduje szybką prędkość spawania i wysoką wydajność produkcji.

Małe odkształcenia: w porównaniu z tradycyjnymi metodami spawania, spawanie laserowe charakteryzuje się niższym wprowadzeniem ciepła i mniejszym wpływem na materiał otaczający, co sprzyja zmniejszeniu odkształceń po spawaniu.

Mała strefa wpływu cieplnego: pozwala zmniejszyć uszkodzenia termiczne materiałów otaczających i poprawia jakość złączy spawanych.

Moc spawania laserowego, prędkość i grubość materiału

1. Zasilacz do spawania laserowego

Moc lasera jest decydującym czynnikiem określającym głębokość przenikania spoiny i całkowite wprowadzenie energii podczas spawania. Określa ona ilość ciepła niezbędną do stopienia materiałów podstawowych i utworzenia kałuży spawalniczej. W przypadku grubych płyt zazwyczaj wymagana jest wyższa moc laserowa, aby osiągnąć wystarczającą głębokość przenikania, podczas gdy cienkie materiały można chronić przed nadmiernym topnieniem lub przepaleniem poprzez użycie niższych ustawień mocy.

Wyższa moc: umożliwia głębsze przenikanie, co czyni ją odpowiednią do spawania grubszych materiałów. Jednakże, jeśli moc na cienkiej płycie będzie zbyt wysoka, może to prowadzić do niestabilności otworu, rozprysku, a nawet wypalenia defektów.

Zmniejszone zużycie energii: lepiej nadaje się do cienkich płyt, zapewniając lepszą kontrolę i zapobiegając przegrzaniu, które może powodować odkształcenia lub topnienie materiału.

Moc laserową należy starannie dobrać w zależności od grubości materiału, aby zapewnić prawidłowe zespolenie i uniknąć wad.

2. Prędkość spawania

Prędkość spawania odnosi się do szybkości, z jaką laser porusza się wzdłuż złącza spawanego. Wpływa ona na ilość ciepła wprowadzanego na jednostkę długości i jest kluczowym czynnikiem decydującym o jakości spawania. Istnieje bezpośredni związek między prędkością spawania a mocą lasera – zwiększenie jednego parametru wymaga zwykle dostosowania drugiego, aby zachować pożądane właściwości procesu spawania.

Wyższa prędkość spawania: zmniejsza ilość ciepła wprowadzanego na jednostkę długości, co jest korzystne przy cienkich materiałach i pozwala uniknąć przegrzania oraz odkształceń. Jednak jeśli prędkość będzie zbyt wysoka przy danej mocy, spoina może nie mieć wystarczającego przebicia, co prowadzi do słabszych połączeń lub niepełnego stopienia.

Zmniejszenie prędkości spawania: zwiększa ilość wprowadzanego ciepła, umożliwiając większe stopienie i głębsze przebicie podłoża. Jest to korzystne przy grubszych płytach, ale może powodować przegrzanie cienkich materiałów lub nadmierne przepływanie metalu w stanie ciekłym.

Użycie optymalnej prędkości spawania ma kluczowe znaczenie dla uzyskania równowagi ilości wprowadzanego ciepła i uniknięcia typowych wad spawalniczych (takich jak porowatość, pęknięcia czy odkształcenia).

3. Grubość materiału

Grubość materiałów spawalniczych odgrywa kluczową rolę w określaniu wymaganej mocy i dopuszczalnych prędkości spawania. Grubsze płyty wymagają więcej ciepła, aby osiągnąć pełne przetopienie, co oznacza, że laser musi pracować przy wyższych poziomach mocy i może być konieczne zmniejszenie prędkości spawania, aby zapewnić wystarczający czas na pochłonięcie ciepła. Z drugiej strony, cieńsze płyty wymagają mniejszej mocy i wyższych prędkości, aby zapobiec nadmiernemu wprowadzeniu ciepła, które może prowadzić do stopienia lub przepalenia.

Grubsze płyty: Wymagana jest większa energia, aby osiągnąć pełne przetopienie. Laser musi dostarczać wyższą moc, a prędkość spawania musi być mniejsza, aby przekazać wystarczającą ilość energii do materiału.

Cieńsze płyty: Wymagana jest mniejsza energia, więc moc lasera może być zmniejszona, a prędkość spawania zwiększona. Cienkie materiały są bardziej narażone na odkształcenia związane z ciepłem, dlatego precyzyjna kontrola tych parametrów ma zasadnicze znaczenie.

Współdziałanie siły, prędkości i grubości

Zależność między prędkością spawania laserowego, mocą a grubością blachy to delikatny balans. Dla każdej grubości materiału istnieje optymalna kombinacja mocy lasera i prędkości spawania, aby zapewnić wysoką jakość spoiny, odpowiednią głębokość wtopienia oraz minimalną liczbę wad.

Na przykład podczas spawania grubyh płyt stalowych zwiększenie mocy lasera bez dostosowania prędkości spawania może skutkować nadmiernym doprowadzeniem ciepła, prowadzącym do wad takich jak wyginanie się lub zbyt szerokie krawędzie spoiny. Z drugiej strony zmniejszenie prędkości spawania bez zwiększenia mocy może spowodować zbyt głębokie wtopienie, co potencjalnie prowadzi do przegrzania materiału. W przypadku cienkich materiałów nadmierna moc połączona z niską prędkością spawania może prowadzić do nadmiernego stopienia lub przebicia materiału.

Zależność między prędkością spawania laserowego a grubością płyty

Grube płyty wymagają mniejszej prędkości spawania

Podczas spawania grubych płyt laserem materiał wymaga większej ilości ciepła, aby osiągnąć pełne przetopienie i zapewnić wystarczającą wytrzymałość połączenia. Dlatego ważne jest zmniejszenie prędkości spawania, by zapewnić wystarczający czas na skuteczne przekazanie energii laserowej przez całą grubość materiału. Jeśli prędkość spawania będzie zbyt wysoka, energia laserowa nie przejdzie całkowicie przez materiał, co może prowadzić do niedostatecznej głębokości przetopienia, przerywanych szwów lub niewystarczającej wytrzymałości połączenia.

Grube płyty (>6 mm): Prędkość spawania powinna być niska, aby zapewnić pełne przejście energii laserowej przez całą grubość płyty i uzyskać stabilny oraz wytrzymały szew.

Cienkie płyty można spawać szybciej

W porównaniu do grubych płyt, cienkie materiały blachowe (mniej niż 2 mm) wymagają mniejszej ilości ciepła, co pozwala laserom łatwiej przebić całą grubość. Umożliwia to szybsze prędkości spawania, które skutecznie zapobiegają przegrzaniu lub nadmiernemu topnieniu, unikając w ten sposób odkształceń spawalniczych lub przepalenia. Dodatkowo, wyższe prędkości spawania mogą znacząco poprawić ogólną wydajność.

Cienka płyta (<2 mm): prędkość spawania powinna być wysoka, aby zmniejszyć odkształcenia, przepalenia oraz inne wady spawalnicze spowodowane przegrzaniem materiału.

Wpływ mocy lasera na prędkość spawania i grubość płyty

Moc lasera określa wielkość wprowadzonej energii podczas spawania. Lasery o dużej mocy dostarczają silniejsze oddziaływanie cieplne, co czyni je idealnymi do spawania grubszych materiałów, podczas gdy lasery o niskiej mocy lepiej nadają się do cienkich płyt. Dobierając prędkość spawania, konieczne jest dopasowanie mocy lasera do grubości płyty, aby zapewnić odpowiednie przebicie bez przegrzania materiału.

Spawanie grubych płyt laserem o dużej mocy

Podczas spawania grubych płyt wymagana jest wyższa moc lasera, aby zapewnić wystarczający transfer ciepła do materiału i utworzenie stabilnego kąpieli ciekłej. W połączeniu z niższą prędkością spawania energia laserowa może równomiernie nagrzewać materiał przez dłuższy czas, zapewniając głębokość stopienia.

spawanie płyty grubej (10 mm) przy mocy 6 kW: prędkość spawania zwykle wynosi od 0,5 do 1,2 m/min.

Spawanie cienkich płyt niską mocą lasera

Podczas spawania cienkich płyt niższa moc i większe prędkości pomagają zapobiegać przegrzaniu i deformacji spoiny. Zazwyczaj, gdy moc lasera mieści się w zakresie 2–3 kW, można przetwarzać płyty o grubości mniejszej niż 2 mm.

spawanie płyty cienkiej (1 mm) przy mocy 2 kW: prędkość spawania zwykle wynosi od 5 do 10 m/min.

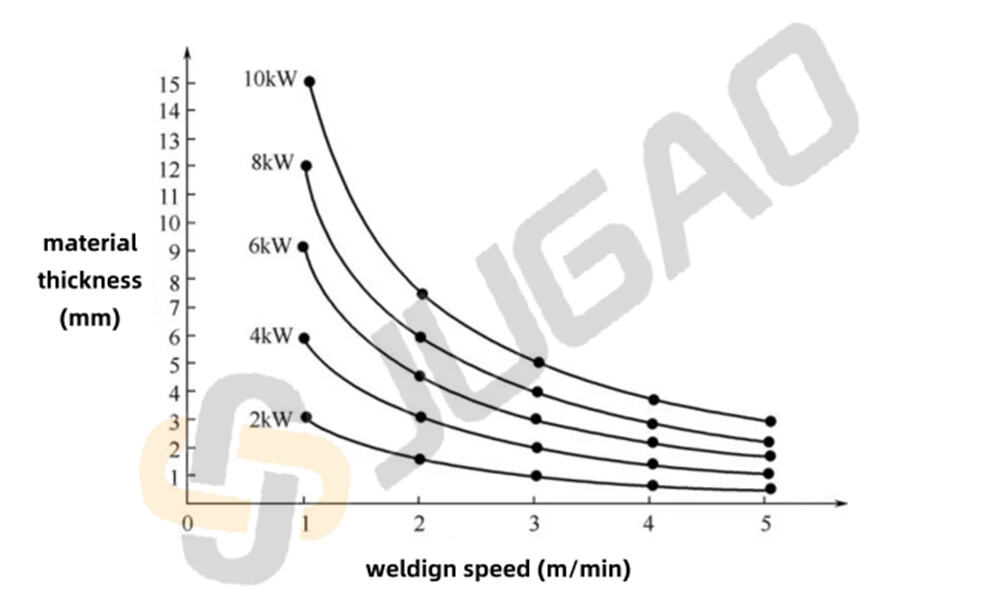

Tabela porównawcza mocy i prędkości maszyny do spawania laserowego

Poniżej przedstawiono porównanie mocy maszyny do spawania laserowego oraz prędkości spawania w różnych warunkach grubości płyt:

| Grubość materiału (mm) | Moc lasera (kW) | Prędkość spawania (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Cienka płyta (1-2 mm): Połączenie niskiej mocy (2-3 kW) i wysokiej prędkości spawania (5-10 m/min) jest odpowiednie dla tego typu spawania, zapewniając szybką pracę bez nadmiernego wydzielania ciepła.

Płyty średniej i dużej grubości (4-6 mm): średnia moc (4-6 kW) połączona ze średnią prędkością spawania (1-3 m/min) zapewnia głębokość stopienia i unika nadmiernego strefy wpływu ciepła.

Grube płyty (>6 mm): Dla grubych płyt stosuje się wysoką moc (8-10 kW) w połączeniu z powolnym spawaniem (0,5-1 m/min), aby zapewnić wystarczające przejście ciepła do materiału i utworzyć połączenie o wysokiej wytrzymałości.

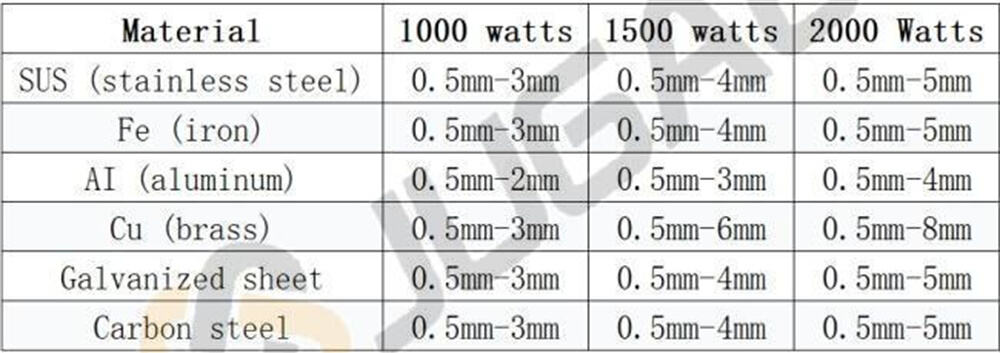

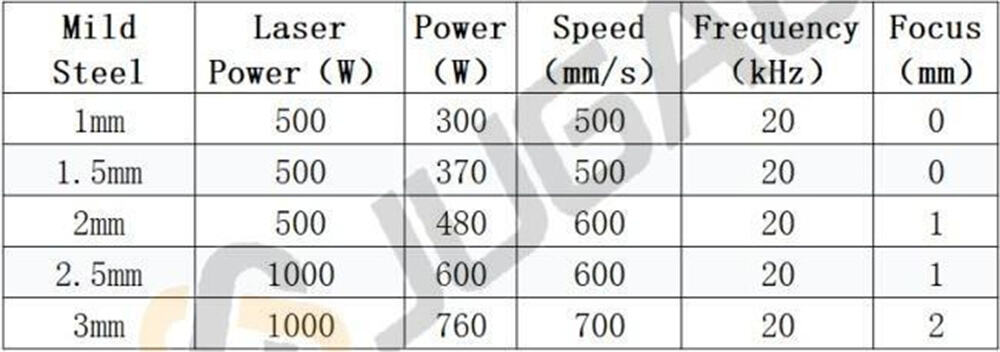

Tabela mocy, grubości i prędkości spawania laserowego

Spawanie laserowe to precyzyjna technologia łączenia, umożliwiająca szybkie i wysokiej jakości spawanie różnych grubości metalu. Zależność między mocą lasera, grubością materiału i prędkością spawania ma kluczowe znaczenie dla osiągnięcia optymalnych wyników. Poniżej znajduje się szczegółowa tabela zawierająca te parametry dla typowych materiałów.

Stal miękka

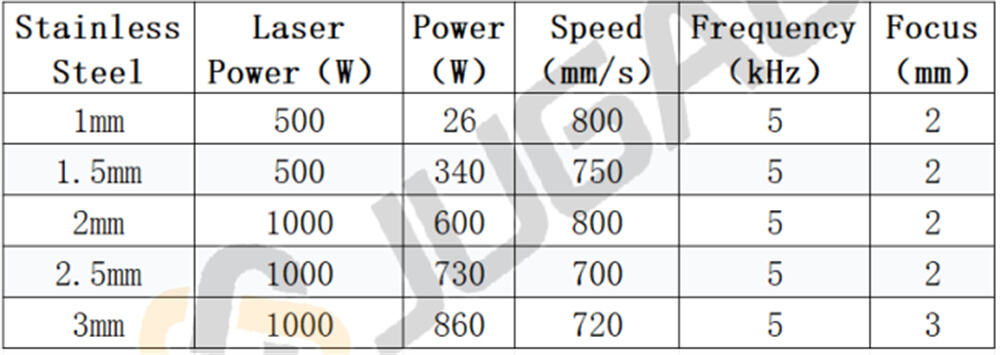

Stal nierdzewna

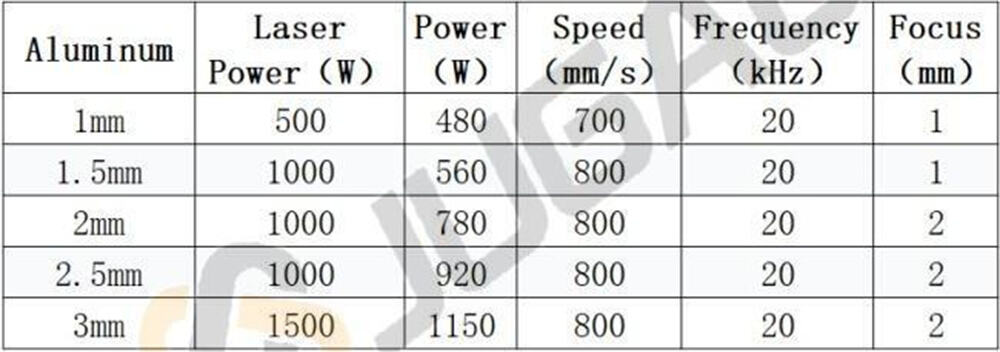

Aluminium

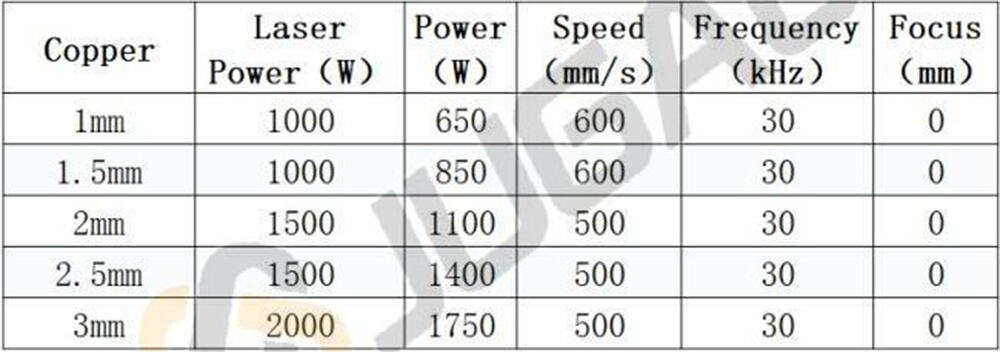

Miedź

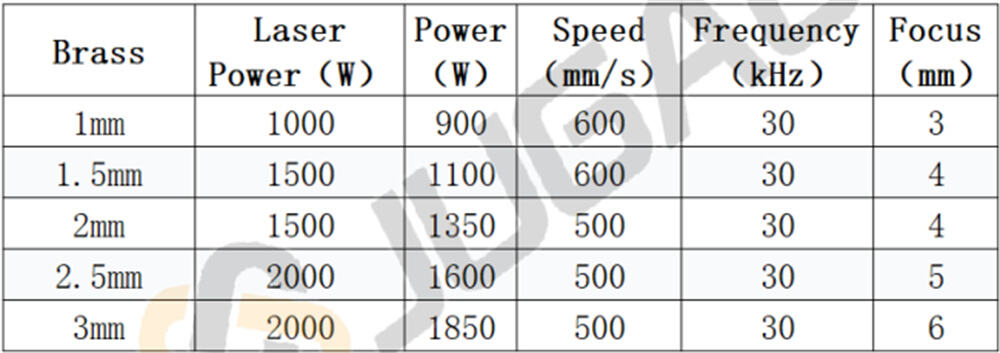

Metale żółte

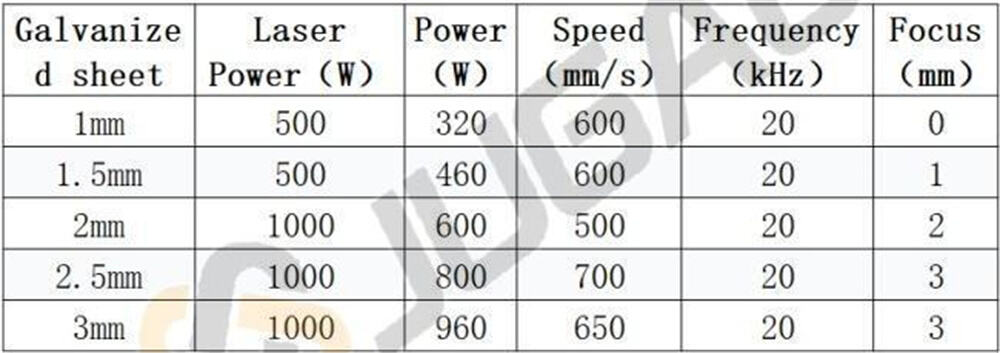

Blacha ocynkowana

Podsumowanie

Podsumowując, grubsze płyty zazwyczaj wymagają wyższej mocy i wolniejszych prędkości spawania, podczas gdy cieńsze materiały potrzebują niższej mocy i szybszych prędkości spawania. Taka delikatna równowaga zapewnia efektywne wykorzystanie energii oraz wysoką jakość spoin. Zrozumienie tych zależności pozwala producentom optymalizować swoje procesy pod kątem konkretnych zastosowań, materiałów i grubości, co przekłada się na silniejsze i niezawodniejsze spoiny o mniejszej liczbie wad.