Jak wybrać odpowiednią maszynę do gięcia dla małej serii produkcji?

W dziedzinie obróbki metali, maszyny do gięcia są kluczowym wyposażeniem do formowania blach metalowych. Dla potrzeb produkcji w małych serii, jak wybrać maszynę, która spełnia wymagania precyzyjnej obróbki i ma cechy efektywności oraz elastyczności, to problem stojący przed wieloma firmami. W tym artykule głęboko przeanalizujemy punkty kluczowe zakupu, aby pomóc Ci znaleźć rozwiązanie najlepiej dopasowane do Twoich potrzeb produkcyjnych.

Podstawy maszyn do gięcia dla produkcji w małych serii

Nowoczesne maszyny do gięcia rozwinęły się od tradycyjnych typów mechanicznych do precyzyjnego sprzętu integrującego technologię CNC, przekazy hydrauliczne i inteligentne sterowanie. Biorąc pod uwagę charakterystyczne cechy produkcji w małych serii, idealne urządzenie powinno mieć trzy główne cechy: zdolność szybkiej wymiany form (ukończenie wymiany form w ciągu 15 minut), powtarzalność kąta ±0,1° oraz adaptacyjność procesowania wspierającą wiele materiałów (takich jak nierdzewna stal, stopy aluminium, stal węglowa). Ten rodzaj urządzenia jest zwykle wyposażony w modułowy system form, który może znacząco obniżyć koszt jednostkowy produkcji w małych serii.

Kluczowe czynniki przy wyborze maszyn do gięcia w małych partiach

Rozmiar urządzenia i pojemność produkcyjna

Zalecane jest wybór małego i średniego sprzętu z długością stołu roboczego 4-6 metrów i nominaльnym ciśnieniem 100-250 ton. Na przykład, podczas obróbki blach z nierdzewnej stali o grubości poniżej 2 mm, model prasowy o mocy 160 ton może spełnić wymagania i oszczędzić 30% miejsca na podłodze. Kluczowe wzory dopasowania parametrów: Wymagane ciśnienie (t) = (8×moc rozciągania×grubość² blachy×rozszerzona długość)/(otwarcie dolnego umieralnika×1.33)

Dokładność i powtarzalność

Nowe pokolenie elektrohydraulicznego systemu serwo z urządzeniem do rzeczywistego wykrywania laserowego może kontrolować błąd kąta w granicach ±0.05°. Zaleca się wybór modelu wyposażonego w wysokopręty system sterowania, takiego jak DELEM DA-69T lub ESA S640, który posiada funkcję automatycznej kompensacji defektywności i jest szczególnie odpowiedni do obróbki części precyzyjnych z wysokimi wymaganiami dotyczącymi spójności.

Wygodność użytkowania i efektywność debugowania

Urządzenia z następującymi cechami mogą zwiększyć wydajność o ponad 40%:

- Interfejs dotykowy człowiek-maszyna (HMI)

- System automatycznego rozpoznawania form

- Programowanie graficzne w 3D

- Baza danych parametrów procesu

Dostosowywanie i Wielofunkcyjność

System wieloosiowy z tylną miarą (co najmniej X1/X2/R trzy osie) z dostosowalnym segментowanym górnym narzędziem umożliwia obróbkę złożonych elementów o kształcie specjalnym. Niektóre modele klasy luksusowej obsługują również:

- Automatyczne zarządzanie biblioteką form

- Algorytm optymalizacji kolejności gięcia

- Funkcja zdalnej diagnostyki

Zalecane modele maszyn do gięcia odpowiednie dla małych partii produkcji

Inteligentna CNC maszyna do gięcia

Podstawowe przewagi:

Wyposażona w system optymalizacji procesu oparty na sztucznej inteligencji

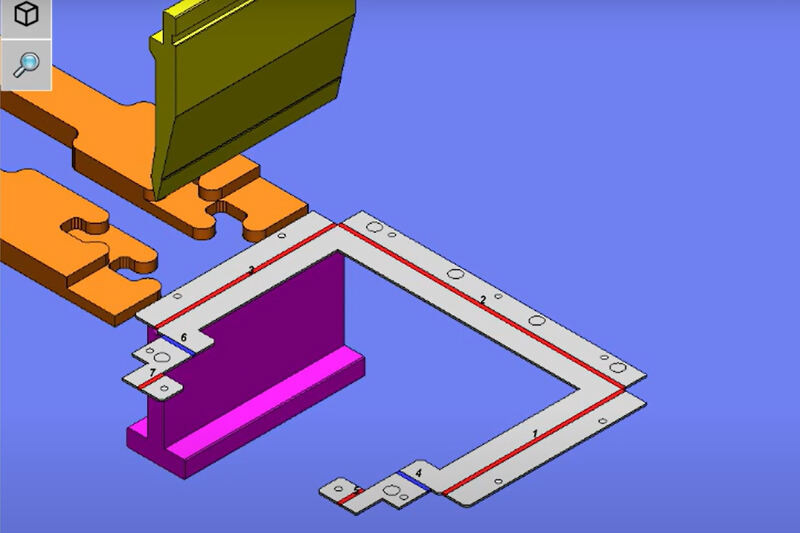

Wsparcie programowania offline (zgodne z plikami SolidWorks)

Technologia napędu serwoweowego z obniżeniem zużycia energii o 25%

Standardowy zasłonnik światłowy zabezpieczający i ochrona dwuręcznej operacji

Maszyna do gięcia hydraulicznego

Wyróżniające się cechy:

Dokładność synchronizacji dwóch cylindrów wynosi 0,02 mm

Opcjonalne urządzenie do automatycznej zmiany form

Ekonomiczne rozwiązanie (cena wynosi około 60% od modeli CNC)

Niskie koszty utrzymania

Często zadawane pytania

Który wyciągnik jest najbardziej odpowiedni do produkcji w małych serii?

Zaleca się, aby pierwszeństwo miały modele CNC wyposażone w napęd silnikiem serwospinającym. Biorąc pod uwagę ramę z nierdzewnej stali 304 o pojemności przetwarzania 500 sztuk/miesiąc, zalecana konfiguracja to:

200 ton ciśnienia

6-osiowe pozycjonowanie z tyłu

Z funkcją kompensacji za pomocą formy

Pojemność pamięci programowania ≥ 500 grup

Jak zagwarantować dokładne debugowanie maszyny do gięcia?

Zastosuj „metodę kalibracji w pięciu krokach”:

Użyj poziomicy o dokładności 0,02mm/m do dostrojenia kadłuba maszyny

Wykrywanie laserowe równoległości suwaka (błąd ≤ 0,05mm)

Test ponownego pozycjonowania zatrzymywacza (3 odchylenia pomiarowe < 0,03mm)

Weryfikacja składania próbą (dla inspekcji pierwszego elementu należy zmierzyć co najmniej 5 kluczowych wymiarów)

Archiwizacja parametrów (utworzenie systemu kart procesowych)

Częstotliwość konserwacji maszyn do gięcia w małoserii?

Następujący plan konserwacji jest zalecany:

Codziennie: Sprawdzenie smarowania przewodów prowadzących + odprowadzanie kondensatu z linii powietrza

Miesięcznie: Wykrywanie zanieczyszczeń w oleju hydraulicznym (poziom NAS 9 lub mniej)

Co kwartał: Kalibracja enkodera silników serwowych

Co 2000 godzin: Wszystkostronna konserwacja zapobiegawcza (w tym wymiana mandatów)

Podsumowanie

Podczas wybierania maszyny dogi na potrzeby produkcji w małych serii zaleca się zastosowanie metody oceny "3+2": skupić się na trzech podstawowych wskaźnikach, czyli poziomie dokładności, efektywności zmiany konfiguracji oraz możliwości rozszerzenia, jednocześnie uwzględniając dwa pomocnicze wymiary - poziom zużycia energii i obsługa po sprzedaży. Nowoczesne urządzenia dogi rozwinięły wiele funkcji zoptymalizowanych dla produkcji w małych serii, takich jak technologia adaptacyjnej dogi czy system wirtualnego testowania form. Te innowacje mogą znacząco poprawić ogólne korzyści związane z produkcją w małych serii. Podczas rzeczywistego zakupu zaleca się zaplanowanie próbnego przetwarzania na miejscu, aby zweryfikować, czy rzeczywisty wydajność urządzenia odpowiada określonym wymaganiom technologicznym.