Funkcja i zasada działania osi maszyny do gięcia

Maszyna do gięcia CNC to maszyna do gięcia sterowana przez system komputerowego sterowania numerycznego (CNC). Maszyny do gięcia CNC mogą składać blachy metalowe w różne profile. Dokładność gięcia i ilość są związane z systemem synchronizacji, systemem hydraulicznym i tylną miarką. Funkcjonowanie tych elementów zależy od liczby osi maszyny do gięcia CNC. Zrozumienie tych osi jest kluczowe przy wyborze, konfiguracji i efektywnym użytkowaniu maszyny do gięcia.

1. Jakie osie znajdują się na maszynie do gięcia?

System CNC kontroluje ruch osi maszyny do gięcia. Osi maszyny do gięcia nazywane są według ich położenia w układzie współrzędnych przestrzennych. Oś maszyny do gięcia odnosi się do elementu mechanicznego, który kontroluje ruch różnych części maszyny do gięcia.

Te ruchy obejmują poruszanie się w górę i w dół, do przodu i do tyłu, w lewo i w prawo, oraz nawet precyzyjne dostosowywanie kąta gięcia blachy metalowej. Dokładny ruch osi gwarantuje dokładne położenie i kąt metali w maszynie do gięcia, co ułatwia precyzyjne operacje gięcia.

Wymagana dokładność wyrobów określa liczbę potrzebnych osi dla maszyny do gięcia. Zazwyczaj maszyna CNC do gięcia ma co najmniej trzy zestawy kontrolowanych osi: Y1/Y2, X i R. Te osie służą do kontrolowania ruchu tylnego wskaźnika, suwaka oraz innych komponentów.

Wiertlnice z osią skręcenia są używane do gięcia prostych elementów roboczych i mają co najmniej dwie osie, które są wykorzystywane do sterowania osią Y suwaka oraz osią X tylnego stopera. Najprostsze wiertlnice potrzebują tylko osi Y do kontrolowania ruchu w górę i dół suwaka.

Dokładność i powtarzalność ruchu osi Y określają dokładność kąta gięcia. System sterujący używa osi do kontrolowania ruchu różnych komponentów, co pozwala kontrolować kąt i rozmiar gięcia.

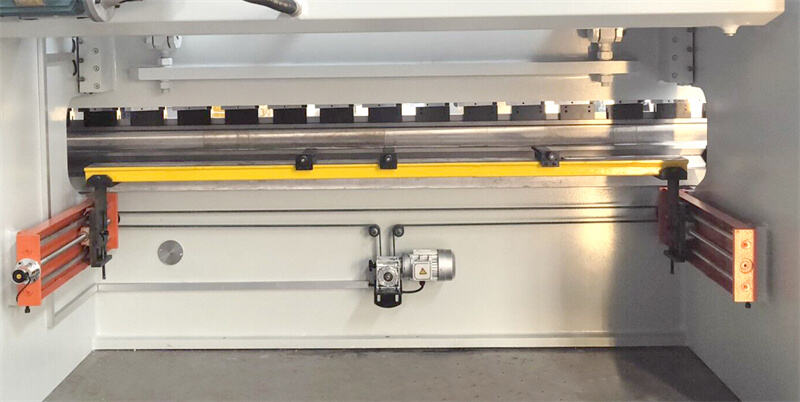

2. Co to jest tylny stoper w wiertlnicach?

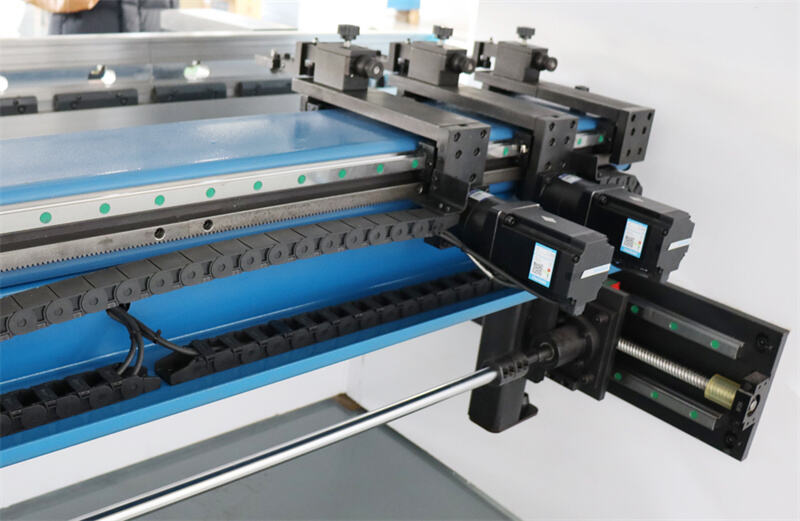

Tylny stoper w wiertlnicach to element, który pomaga w pozycjonowaniu i wyrównywaniu blachy metalowej przed gięciem. Znajduje się on na tyłach narzędzia do gięcia i porusza się wzdłuż osi X.

Tylny stoper składa się z serii palców i bloków, które mogą być dostosowywane do pożądanego położenia w zależności od wymaganego długości gięcia. Te palce mogą być operowane ręcznie, elektrycznie lub za pomocą systemu CNC.

Wzmacniacz tylny jest zaprojektowany do zapewnienia spójności i dokładnego położenia blachy metalowej podczas zginania. Osiąga precyzyjne kąty zgięcia, długości i geometrie poprzez kontrolowanie głębokości i położenia między blachą a narzędziem do zginania. Odgrywa kluczową rolę w zwiększaniu produktywności, redukowaniu czasu konfiguracji urządzenia oraz gwarantowaniu powtarzalności operacji zginania. eliminuje potrzebę ręcznego pomiaru i oszacowania, co prowadzi do spójnego i wydajnego procesu zginania.

W nowoczesnych systemach zginania wzmacniacz tylny może być zintegrowany z kontrolerem pras zginających do automatycznego pozycjonowania i kontroli. Ta integracja zapewnia płynną współpracę między wzmacniaczem tylnym a osiami pras zginających, co pomaga osiągnąć precyzyjne operacje zginania oraz dokładne i powtarzalne zgięcia.

Wzmacniacz tylny jest sterowany przez system CNC, aby precyzyjnie pozycjonować blachę. Zazwyczaj wzmacniacz tylny ma co najmniej jedną oś, a bardziej zaawansowane systemy mogą mieć nawet sześć osi. Niezależne motory napędzają każdą oś, aby przesuwać się w przód i w tył w określonym kierunku. Śruby kulkowe, pasy synchronizacyjne i osie współpracują ze sobą, aby osiągnąć zsynchronizowane ruchy. Te dokładne, powtarzalne działania zapewniają dokładność w każdej partii wyrobów. Optyczne czujniki i programowanie CNC na prasie gięciowej mogą również być używane do pozycjonowania.

Związek między wzmacniaczem tylnej a osią

Wzmacniacz tylny prasy gięciowej jest ściśle związany z osiami prasy gięciowej i wzajemnie gwarantuje dokładność i precyzję operacji gięcia. Osi gięcia odnoszą się do różnych poruszających się osi wewnątrz prasy gięciowej, takich jak oś X, Y, Z i R.

Te osie kontrolują pozycjonowanie narzędzia do gięcia oraz ruch blachy metalowej podczas procesu gięcia. Z drugiej strony, pozycja i wysokość tylnego suwaka mogą być sterowane przez dostosowanie osi maszyny do gięcia. Kontrolując pozycję osi Y i X, tylny suwak może zostać wyrównany z detalami roboczymi, co zapewnia precyzję i spójność w gięciu.

Obecnie tylny suwak i maszyna do gięcia są zwykle zintegrowane i kontrolowane przez system CNC. Ta integracja umożliwia automatyczne pozycjonowanie i precyzyjne sterowanie osiami maszyny do gięcia oraz tylnym suwakiem, co umożliwia efektywny i dokładny proces gięcia.

3. Główna grupa kontrolowanych osi

Oś Y - pionowe ruchy tłoka

Oś Y reprezentuje oś pionową maszyny do gięcia poruszającą się w kierunku głębokości. Oś Y kontroluje pionowy ruch suwaka. Suwak porusza się w górę i w dół, aby giąć detal metalowy.

W gięciu powietrznym, ruch w górę i w dół górnego ramienia staje się stabilny i jednostajny pod wpływem osi Y. Oś Y można podzielić na oś Y1 i oś Y2, które znajdują się na szczyccie dwóch kolumn odpowiednio.

Y1 i Y2 kontrolują ruch w górę i w dół cylindrów po obu stronach maszyny do gięcia. Napędzane przez oś Y, ruch w górę i w dół górnego ramienia staje się stabilny i jednostajny. Y1 i Y2 to osie pełnego sterowania zamkniętego dla lewych i prawych cylindrów odpowiednio. Y1 i Y2 mogą również niezależnie dostosowywać poziom górnego ramienia.

Y1: Oś pełnego sterowania zamkniętego lewego cylindra

Y2: Oś pełnego sterowania zamkniętego prawego cylindra

4. Oś na tyle maszyny

Im bardziej złożony jest detal, tym więcej osi potrzeba dla odwrotnej miarki. Odwrotna miarka może mieć nawet 6 osi, które są dostępne w różnych wariantach. Każda oś ma niezależny silnik napędowy, aby zapewnić dokładność pozycjonowania.

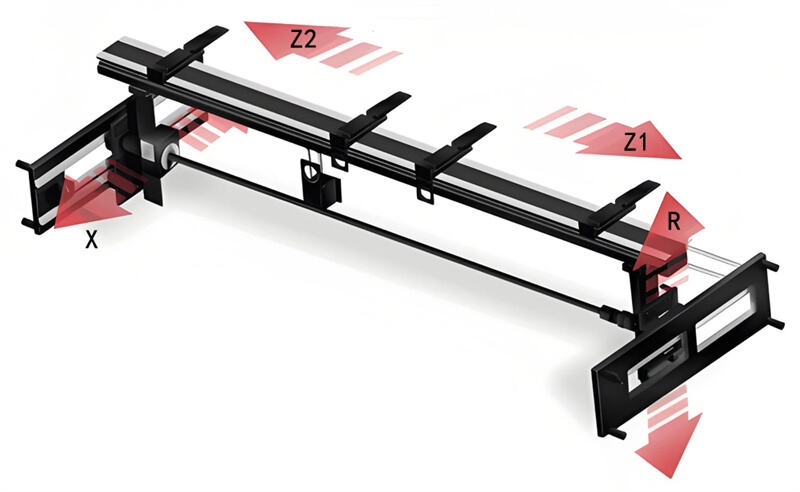

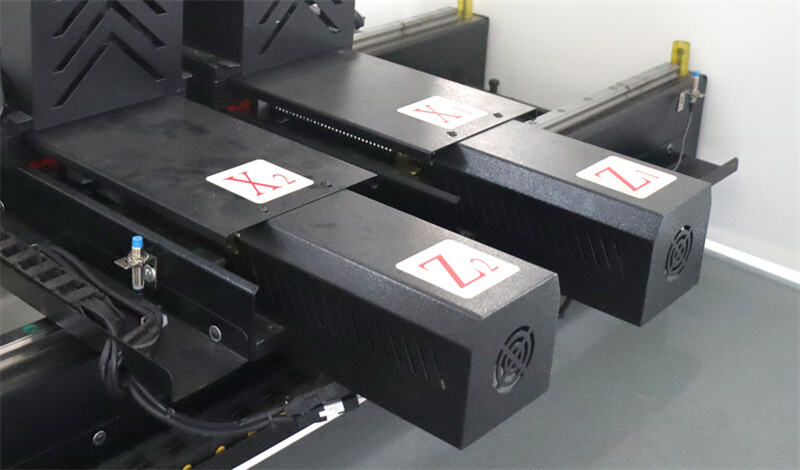

Oś X: Poziome ruchy odwrotnej miarki

Oś X obsługuje poziome przesunięcia odwrotnej miarki, precyzyjnie pozycjonując detal metalowy pod suwak. Przesuwając się poziomo, oś X gwarantuje, że każda zgięta część jest poprawnie wyrównana. Oś X jest bardzo ważna w procesie gięcia, który określa długość flansu details.

Palce na osi X pozycjonują arkusz metalu podczas jego pchania na odwrotną miarkę. Oś X maszyny do gięcia ma ustaloną szerokość ruchu, ale może zostać podzielona na osie X1 i X2.

Osi X1 i X2 pozwalają palcom zastawy tylniej poruszać się niezależnie w przód i w tył po lewej i prawej stronie. Oś X kontroluje ruch zastawy tylniej do przodu i w tył. Ta oś jest kluczowa do osiągnięcia dokładnego pozycjonowania i powtarzalności.

Palce dokładają precyzyjne pozycjonowanie blachy zaraz po jej wejściu do zastawy tylniej. X1 to oś ruchu w przód i w tył palca zatrzymującego lewego, a X2 to oś ruchu w przód i w tył palca zatrzymującego prawego. Osie X1 i X2 mogą mierzyć długość fałdu wykonywanego elementu.

X1: Oś ruchu w przód i w tył palca zatrzymującego lewego

X2: Oś ruchu w przód i w tył palca zatrzymującego prawego

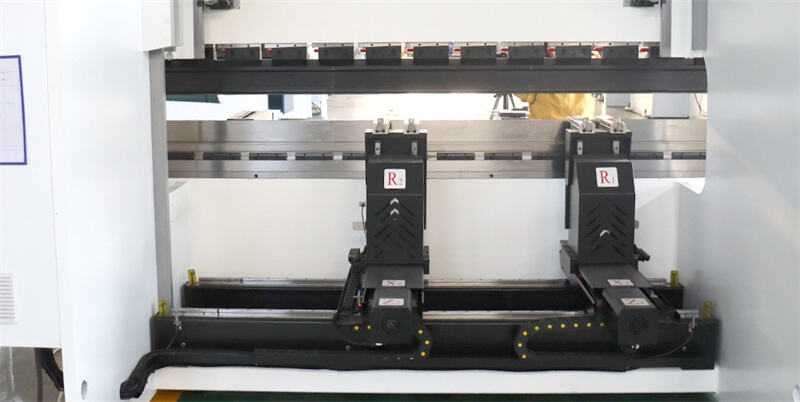

Oś R: Pionowy ruch zastawy tylnej

Oś R kontroluje ruch pionowy tarczy zatrzymującej, co jest kluczowe przy dostosowywaniu jej wysokości do różnych wysokości flansów i grubości materiału. Wysokość osi R jest automatycznie dostosowywana w zależności od wysokości formy.

Oś R została podzielona na R1 i R2. Te dwie osie mogą poruszać się niezależnie w górę i w dół po lewej i prawej stronie. W zależności od złożoności części, te dwie osie mogą być pozycjonowane na różnych odległościach. Oś R może również pozycjonować zgięty flans, który porusza się pod płaszczyzną zginania.

R1: Lewa oś ruchu góra/dół palca zatrzymującego

R2: Prawa oś ruchu góra/dół palca zatrzymującego

Oś Z: Boczny ruch wskaźnika tylnego

Oś Z kontroluje ruch boczny palców odmierzacza, pozwalając na niezależne pozycjonowanie palców. Oś Z jest przydatna, gdy wygięcie elementu roboczego wymaga wielu kroków i cykli wyginania, lub gdy należy przetwarzać duże lub złożone elementy robocze. Oś Z1 i Z2 mogą być niezależnie pozycjonowane za pomocą programowania.

Użycie pozycjonowania osi Z może poprawić dokładność i wydajność wyginania. Pozycjonowanie osi Z zapewnia jednolite wsparcie podczas wyginania dłuższych blach. Ruch osi Z określa poziomą pozycję odmierzacza, aby dostosować się do szerokości i poziomych wymagań różnych elementów roboczych.

Z1: Oś ruchu w lewo i prawo lewego palca odmierzającego

Z2: Oś ruchu w lewo i prawo prawego palca odmierzającego

5. Inne osie na prasie do wyginania

Maszyny do gięcia metali odgrywają kluczową rolę w świecie zaawansowanego przetwarzania metalu. Oprócz wspomnianych wyżej typowych osi, nowoczesne maszyny do gięcia są wyposażone w wiele dodatkowych osi zapewniających większą kontrolę i elastyczność. Na przykład oś V, oś L i oś Delta X.

Oś V: Kompensacja wypukłości

Specjalna cecha osi V wprowadza koncept kompensacji wypukłości. Podczas gięcia długich elementów metalowych często występuje zgięcie w środku spowodowane ciśnieniem wywieranym przez maszynę do gięcia, co prowadzi do niedoskonałego zagięcia. Aby to uniknąć, oś V dostosowuje podłoże maszyny i kompensuje odchylenie, aby zapewnić dokładne proste zagięcie na całej długości materiału.

Oś L kontroluje poziome przesunięcie tylnego suwaka. To ruch boczny dodaje elastyczności przy obsłudze szerokich blach metalowych lub zgięć poza osią symetrii. Dodaje ogromną ilość elastyczności w operacji maszyny do gięcia, zwłaszcza przy obsłudze złożonych załączników i precyzyjnych operacji gięcia.

Oś Delta X: Niezależne ruchy palców wstęgi tylnych

Oś Delta X kontroluje niezależne poruszanie się palców wstęgi tylnych, pozwalając każdemu palcowi na niezależne działanie, co przekłada się na ogromną przewagę podczas złożonych operacji gięcia lub części asymetrycznych. Poprzez niezależne dostosowywanie położenia każdego palca, oś Delta X umożliwia precyzyjne gięcie w złożonych i niestandardowych zadaniach obróbkowych.

Najważniejsze jest to, że te osie zapewniają większą precyzję i dokładność podczas operacji na prasach do gięcia. Zrozumienie ich możliwości i jak zoptymalizować ich użycie może znacznie poprawić wydajność, precyzję i ogólną wydajność gięcia metali i obróbki.

W miarę postępu technologicznego, wiele zaawansowanych osi i funkcji będzie wprowadzanych, aby rozszerzyć granice tego, co możliwe w świecie obróbki metali.

6. Konfiguracja i wybór

Minimalna konfiguracja

Aby móc działać w podstawowym zakresie, pras CNC musi posiadać co najmniej jedną oś Y, która kontroluje ruch pionowy suwaka. Bardziej popularną i uniwersalną konfiguracją jest układ trójosiowy, który obejmuje:

Oś Y (osie y1 i y2): kontroluje ruch pionowy suwaka. Niezależne sterowanie Y1 i Y2 zwiększa precyzję, zwłaszcza przy pracy z elementami asymetrycznymi.

Oś X: zarządza ruchem poziomym wsparcia tylnego, zapewniając dokładne pozycjonowanie detailsu.

Oś R: kontroluje ruch pionowy palców wsparcia tylnego, aby móc dostosować się do różnych wysokości flansów i grubości materiału.

Na przykład, układ trójosiowy może skutecznie wykonywać podstawowe zadania gięcia, takie jak formowanie jednolitych kątów prostych w arkuszu metalu do produkcji prostych nawiasów.

Zaawansowane konfiguracje osi

Dla bardziej złożonych zadań gięcia i większej precyzji można zintegrować dodatkowe osie w prasie CNC. Te zaawansowane konfiguracje obejmują:

Oś Z (Z1 i Z2): kontroluje ruch boczny palców tylnego suwaka. Niezależne osie Z1 i Z2 umożliwiają dokładne pozycjonowanie każdego palca, co jest kluczowe przy pracy z złożonymi elementami.

Oś Delta X: Pozwala na niezależne poruszanie się każdego palca w poziomie wzdłuż osi X. Jest to szczególnie przydatne przy obrabianiu części asymetrycznych i wykonywaniu złożonych gięć.

Kompensacja koronowa (oś V): Koryguje odchylenia w łożu prasowarki podczas procesu gięcia, zapewniając równomierną dystrybucję ciśnienia i spójne kąty gięcia.

Na przykład, aby wykonać złożone, wielokrotnie zgiante elementy o różnych kątach i rozmiarach, potrzebna jest dokładność i elastyczność, które te dodatkowe osie oferują.

Wybór odpowiednich osi

Podczas decydowania o liczbie osi dla swojej CNC prasówki, należy uwzględnić następujące czynniki:

Złożoność części roboczej

Jeśli często maszynujesz złożone lub nieregularne części, dodatkowe osie, takie jak Z1/Z2 i Delta X, są niezbędne. Te osie zapewniają niezbędną elastyczność i precyzję do obsługi złożonych fałdów i różnych kątów.

Wymagania dotyczące precyzji

Wyższe wymagania dotyczące precyzji wymagają bardziej zaawansowanych konfiguracji. Niezależna kontrola Y1 i Y2, połączona z kompensacją wypukłości, zapewnia, że nawet najbardziej wymagające fałdy są wykonywane z precyzją.

Wolumen produkcji

Dla produkcji w dużych nakładach, pras CNC wyposażony w wiele osi może znacznie zmniejszyć czas przygotowań i zwiększyć wydajność produkcji. Automatyczna regulacja tylnego suwaka i dokładne pozycjonowanie minimalizują interwencje ręczne i poprawiają ogólną efektywność.

Zrównoważenie kosztu i możliwości

Podczas gdy dodatkowe osie mogą zwiększyć funkcjonalność i precyzję prasa CNC, zwiększają również koszt maszyny. Ważne jest, aby zrównoważyć budżet z potrzebami operacji:

Podstawowa konfiguracja: Nadaje się do prostych zadań gięcia i mniejszych budżetów. Układ trójosiowy (Y1/Y2, X, R) zapewnia dobry balans między funkcjonalnością a kosztem.

Średniozaawansowana konfiguracja: Nadaje się do zadań o średniej złożoności i wymaganiach dokładnościowych. Dodanie osi Z1/Z2 do podstawowego układu zwiększa elastyczność bez istotnego wzrostu kosztów.

Zaawansowana konfiguracja: Konieczna przy wysokiej dokładności i złożonych operacjach gięcia. Dołączenie Delta X i kompensacji korony (oś V) w układzie zapewnia najlepsze wyniki w swojej klasie, ale wiąże się to z wyższymi kosztami.

Podsumowując, liczba osi w prasie dogiwaczej określa złożoność i dokładność pracy wykonanej na części. Jednak im więcej jest osi, tym większy koszt zakupu maszyny. Jeśli nie ma potrzeby gięcia złożonych elementów, podstawowy pras dogiwaczy o trzech lub czterech osiach wystarczy. Jeśli trzeba przetwarzać złożone i precyzyjne części, im więcej masz osi, tym lepsze będą wyniki gięcia.

Dokładność zginania pras pneumatycznych zależy od ruchu ich osi. Prasa powinna mieć co najmniej jedną oś Y do sterowania ruchem w górę i dół suwaka. Oś Y jest najważniejsza, ponieważ kontroluje kąt zginania detalów roboczych. Najczęstszy układ prasy to trzypoziomowy, wyposażony w osie Y1/Y2, X i R.

Podczas kupowania prasy pneumatycznej ważne jest, aby wybrać odpowiednią liczbę osi zgodnie z złożonością detalów roboczych. Firma JUGAO CNC MACHINE może pomóc Ci wybrać najbardziej odpowiednią prasę zgodnie z Twoim budżetem.