Czynniki wpływające na toność maszyn do gięcia

Metody gięcia

| Gięciefaktywne | Faktywne na tonelady maszyn do gięcia |

| Wytłaczanie powietrzem | Wymaga większej masy niż wytłaczanie pneumatyczne, ponieważ górny wiertnik dotyka dna formy. Materiał styka się z końcem górnego wiertnika i boczną ścianką dolnej formy. Masa jest wyższa, ale nie tak wysoka jak przy wciśnięciu. |

| Wytłaczanie dołem | Wymaga większej masy niż wytłaczanie powietrzem, ponieważ górny wiertnik dotyka dna formy. Materiał styka się z końcem górnego wiertnika i boczną ścianką formy. Masa jest wyższa, ale nie tak wysoka jak przy wciśnięciu. |

| Wciśnięcie | Wymaga największej ilości ton. Pięciornik i matryca są w pełnym kontakcie z materiałem, kompresując i wyciągając materiał. Używaj bardzo dużych sił, aby umożliwić materiały dopasowanie się do kąta matrycy maszyny dogięcia. |

Różne metody gięcia metali wymagają różnej ilości ton. Na przykład, w gięciu powietrznym, ilość ton może być zwiększona lub zmniejszona przez zmianę szerokości otworu matrycy.

Promień gięcia wpływa na szerokość otworu matrycy. W tym przypadku do wzoru należy dodać czynnik metody. Podczas korzystania z gięcia dolnego i wciśnięcia, wymagana ilość ton jest większa niż przy gięciu powietrznym.

Jeśli obliczasz ilość ton dla gięcia dolnego, musisz pomnożyć ilość ton na cal gięcia powietrznego przynajmniej pięć razy. Jeśli używasz wyciskania, ilość ton może być nawet większa niż przy gięciu dolnym.

Szerokość matrycy

Już wcześniej dowiedzieliśmy się, że w zginaniu powietrznym wymagana masa spada w miarę zwiększania szerokości otworu umieralni i rośnie w miarę zmniejszania się szerokości otworu.

To dlatego, że szerokość otworu umieralni determinuje promień zgięcia wewnętrznego, a mniejszy promień umieralni wymaga większej masy.

W zginaniu powietrznym stosunek umieralni wynosi zwykle 8:1, co oznacza, że odległość między ramionami umieralni jest osiem razy większa niż grubość materiału. W tym przypadku grubość materiału jest równa promieniowi wewnętrznemu zgięcia.

Tarcie i prędkość

W zginaniu powietrznym piąst musi przechodzić przez otwór dolnej umieralni, aby zgiąć arkusz metalowy. Jeśli powierzchnia arkusza metalowego nie jest nalana, tarcie między umieralnią a arkuszem metalem wzrasta, co wymaga większej masy do zgięcia arkusza metalowego i zmniejsza efekt zwrotu materiału.

Przeciwnie, jeśli powierzchnia blachy metalowej jest gładka ioliowana, tarcie między formą a blachą metalową zmniejsza się, co obniża potrzebną do zgięcia blachy siłę wyrażaną w tonach. Jednakże, to zwiększy efekt odwrotnej sprężystości blachy metalowej.

Prędkość zginania wpływa również na niezbędną siłę wyrażoną w tonach. Gdy prędkość zginania rośnie, potrzebna siła w tonach maleje. Zwiększenie prędkości zmniejsza również tarcie między formą a blachą, ale jednocześnie zwiększa efekt odwrotnej sprężystości blachy.

Właściwości materiału

Siła wyrażona w tonach oznacza siłę, jaką pras zgięciowy stosuje do blachy metalowej. Zatem zakres sił zginających zależy od grubości i wytrzymałości na rozciąganie blachy metalowej poddawanej zgięciu.

Typ materiału

Jednym z czynników jest rodzaj materiału poddawanego zgięciu. Materiały o większej wytrzymałości na rozciąganie, takie jak nierdzewna stal lub wysokoprzeciągowe stopy, wymagają większej siły do zgięcia niż mińsze metale, takie jak aluminium lub miedź. Na przykład

Nierdzewna stal (stop 316): wytrzymałość na rozciąganie ~620 MPa; granica plastyczności ~290 MPa.

Miedź: wytrzymałość na rozciąganie ~210 MPa; graniczna wytrzymałość na ścinanie ~69 MPa.

Miększe materiały, takie jak aluminium, wykazują mniejszy opór, co zmniejsza wymagania dotyczące siły, ale zwiększa ryzyko powrotu do kształtu pierwotnego.

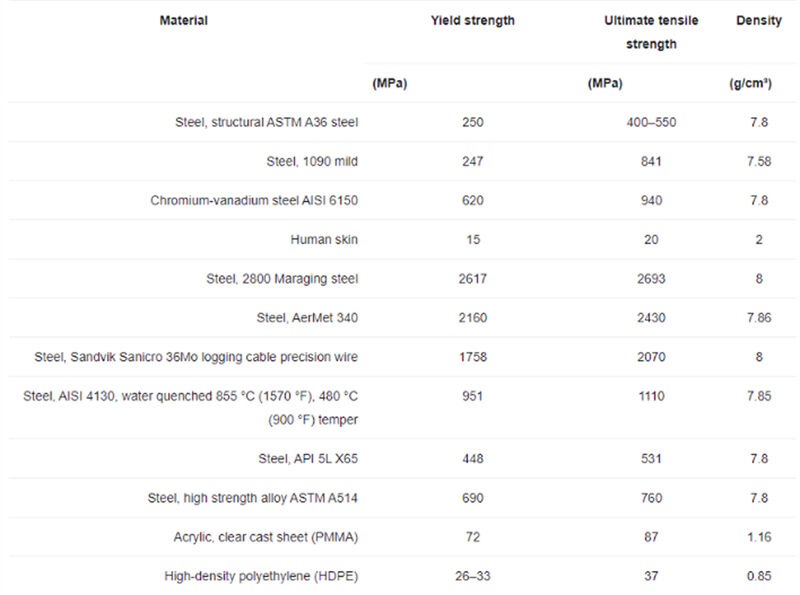

Wytrzymałość na rozciąganie i graniczna wytrzymałość

Różne materiały mają różną wytrzymałość na rozciąganie, co bezpośrednio wpływa na siłę niezbędną do zginania. Na przykład nierdzewna stal zazwyczaj wymaga większej mocy niż stal konstrukcyjna lub aluminium.

Wytrzymałość na rozciąganie to maksymalne naprężenie, jakie materiał może wytrzymać pod wpływem stałego obciążenia. Jeśli to naprężenie zostanie przyłożone i utrzymane, materiał ostatecznie się złamie. Graniczna wytrzymałość, z drugiej strony, to naprężenie, przy którym materiał zaczyna się plaszczyźnie deformować.

Typowe wytrzymałości na rozdarcie niektórych materiałów

Grubość materiału

Kolejnym ważnym czynnikiem jest grubość blachy. Im grubszy materiał, tym większa wymagana moc wyrażona w tonach, i na odwrót. Grubsze materiały wymagają wielokrotnie większej mocy ze względu na większy opór przed deformacją.

Na przykład, podwajanie grubości blachy spowoduje podwajanie siły potrzebnej. Ogólnie rzecz biorąc, im grubszy materiał, tym większa liczba ton albo siła jest potrzebna do jego formowania.

| Materiały | Grubość (mm) | Promień zgięcia (mm) | Mnożnik ton | Wymagana moc (tony/metr) |

| Stal miękka | 1 | 1 | 1 | 10 |

| Stal miękka | 2 | 2 | 1 | 40 |

| Stal miękka | 3 | 3 | 1 | 90 |

| Aluminium (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminium (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminium (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Nierdzewna stal (304) | 1 | 1 | 1.45 | 14.5 |

| Nierdzewna stal (304) | 2 | 2 | 1.45 | 58 |

| Nierdzewna stal (304) | 3 | 3 | 1.45 | 130.5 |

| Stal miękka | 2 | 1 | 1 | 60 |

| Stal miękka | 2 | 3 | 1 | 30 |

| Nierdzewna stal (304) | 2 | 1 | 1.45 | 87 |

| Nierdzewna stal (304) | 2 | 3 | 1.45 | 43.5 |

Tabela pokazuje, że

1. W miarę zwiększania grubości materiału, tonaż wymagany dla wszystkich materiałów wzrasta znacząco. Zwiększenie grubości od 1 mm do 2 mm powoduje cztero-krotne zwiększenie tonazu.

2. Aluminium wymaga około 45% większego tonażu niż stal konstrukcyjna tej samej grubości, a nierdzewna stal wymaga około 45% większego tonażu niż stal konstrukcyjna.

3. Zmniejszanie promienia wgniatania wewnętrznego przy stałej grubości zwiększa wymaganą toneladę. Połówienie promienia z 2 mm do 1 mm zwiększa toneladę o 50%.

4. Mnożnik tonelady różni się w zależności od rodzaju materiału i wytrzymałości na rozciąganie. W tym przykładzie wynosi 1,0 dla stali konstrukcyjnej, 0,45 dla aluminium 5052-H32 i 1,45 dla nierdzewnej stali 304.

Efekt zwrotu

Po zginaniu materiały mają tendencję do lekkiego wracania do swojej pierwotnej formy. Materiały o wysokiej wytrzymałości będą miały większy efekt zwrotu, dlatego trzeba dostosować toneladę i narzędzia, aby osiągnąć dokładne kąty.

Długość i kąt zginania

Długość zginania

Długość zgięcia stołu prasowego to maksymalna długość, jaką można zgiąć arkusz metali. Długość zgięcia w prasie powinna być nieco większa niż materiał do zgięcia.

Jeśli długość stołu jest nieprawidłowa, może dojść do uszkodzenia matrycy lub innych elementów. Kalkulator obciążenia zginania może pomóc wyznaczyć niezbędną liczbę ton na podstawie grubości materiału i innych czynników, takich jak długość zgięcia i szerokość otworu V.

Kąt zgięcia

Im większy kąt, tym większa potrzebna liczba ton ze względu na zwiększone sprezanie materiału w punkcie zginania. Z drugiej strony, większe kąty wymagają mniejszej siły, ale mogą prowadzić do mniej dokładnych zgięć.

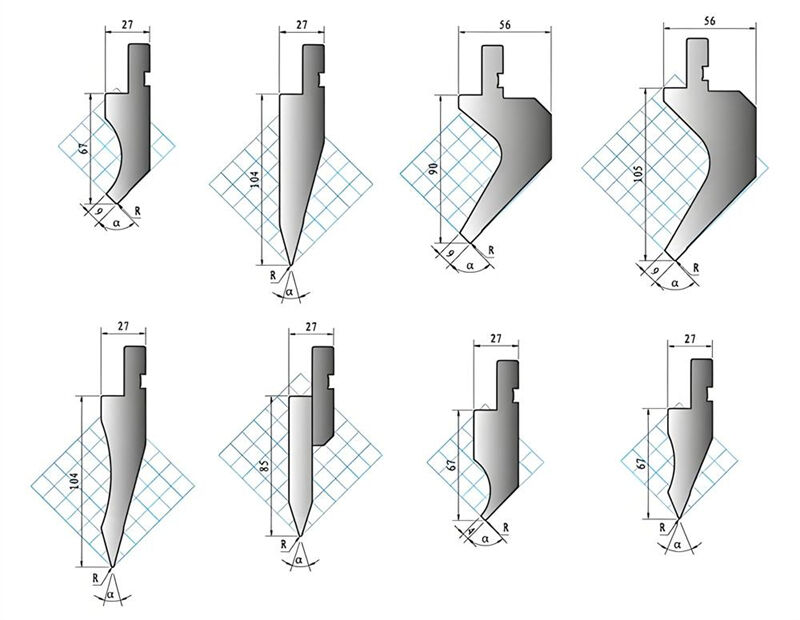

Czynniki narzędzi

Piórka prasowe są również istotnym czynnikiem do rozważenia. Te piórka mają także ograniczenia obciążenia zginania. Piórka w kształcie litery V o kącie prostym mogą obsłużyć większe obciążenie tonami.

Ponieważ umierane o ostrym kącie mają mniejszy kąt i są wykonane z mniejszej ilości materiału, takich jak umierane gooseneck, nie są one tak nachylone do obsługiwania dużych obciążeń.

Podczas korzystania z różnych umieranych ich maksymalna siła gięcia nie powinna zostać przekroczona. Ponadto, promień umierania i promień gięcia wpływa również na wymagania dotyczące tonaży.

Większy promień umierania może spowodować zwiększenie wymaganej siły gięcia. Podobnie, im większy jest promień gięcia, tym wyższy wymagany tonaż.

Stosunek między szerokością otwarcia umierającego a grubością materiału to kolejny czynnik do uwzględnienia. Dla cieńszych materiałów zalecany jest niższy stosunek umierającego (taki jak 6 do 1).

Grubsze materiały mogą wymagać wyższego stosunku umierającego (takiego jak 10 do 1 lub 12 do 1), aby zmniejszyć siłę gięcia i utrzymać zastosowanie w granicach możliwości maszyny do gięcia.

Długoterminowe zużycie narzędzi

Postępowa abrasja:

Z czasem, powtarzające się operacje wysokociśnieniowe powodują, że narzędzia tracą swoją ostryość i integralność strukturalną. Jeśli tego nie naprawić, zużycie to może prowadzić do niespójnych zakręceń i obniżenia jakości części.

Wpływ na żywotność narzędzia:

Przeładowanie narzędzia poza jego nominalną zdolność (np., obrabianie grubej blachy z wąskim umieralnikiem) może spowodować mikropęknięcia lub katastrofalne uszkodzenia podczas pracy. Regularne inspekcje są niezbędne, aby zapobiec nieoczekiwanym awariom lub zagrożeniom dla bezpieczeństwa.

Wymagania konserwacyjne:

Narzędzia pracujące w przegrzaniu wymagają częstszej konserwacji lub wymiany, co zwiększa koszty eksploatacji. Systemy monitorowania lub oprogramowanie do konserwacji predykcyjnej mogą pomóc w wykryciu wczesnych wzorców zużycia i zoptymalizowaniu użycia narzędzi.