Typowe błędy podczas pracy giętarki

Maszyny giętarek (giętarki) odgrywają kluczową rolę w obróbce metali przy wykonywaniu precyzyjnych gięć blach. Jednak niewłaściwa obsługa może prowadzić do wad, uszkodzeń maszyny oraz zagrożeń dla bezpieczeństwa. Ten dokument analizuje najczęstsze błędy w obsłudze giętarek, ich przyczyny oraz najlepsze praktyki zapobiegania im.

1. Najczęstsze błędy eksploatacyjne i rozwiązania

1.1. Niewłaściwy dobór narzędzi

Błąd:

Używanie niezgodnych kombinacji tłoka/matrycy (niewłaściwe otwarcie V, promień lub udźwig).

Stosowanie miękkich narzędzi do twardych materiałów (np. matryc aluminiowych do stali nierdzewnej).

Skutki:

Zła dokładność gięcia, nadmierne zużycie narzędzi lub przeciążenie maszyny.

Rozwiązanie:

Postępuj zgodnie z wytycznymi producenta dotyczącymi narzędzi.

Używaj odpowiedniej szerokości matrycy: otwarcie matrycy V = 6–12× grubość materiału (T).

1.2. Nieprawidłowe ustawienie materiału

Błąd:

Niepoprawne ustawienie tylnego ogranicznika.

Nierównomierne ciśnienie docisku.

Skutki:

Niespójne kąty gięcia, asymetria części.

Rozwiązanie:

Regularnie kalibruj tylne ograniczniki.

Używaj prowadnic laserowych lub systemów pozycjonowania CNC.

1.3. Pomijanie kierunku ziarna materiału

Błąd:

Gięcie równoległe do ziarna w materiałach anizotropowych (np. stalach wyrobowanych poprzez walcowanie).

Skutki:

Pęknięcia, zmniejszona wytrzymałość na zginanie.

Rozwiązanie:

Zawsze giń prostopadle do struktury materiału, jeśli to możliwe.

1.4. Przekraczanie obciążenia maszyny

Błąd:

Przekraczanie nośności giętarki dla grubych materiałów.

Skutki:

Ugięcie suportu, uszkodzenie układu hydraulicznego.

Rozwiązanie:

-

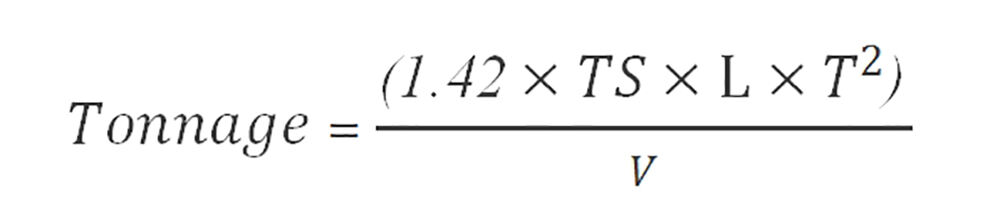

Oblicz wymaganą nośność:

Gdzie:

TS = Wytrzymałość na rozciąganie (MPa)

L = Długość gięcia (mm)

T = Grubość materiału (mm)

V = Otwarcie matrycy (mm)

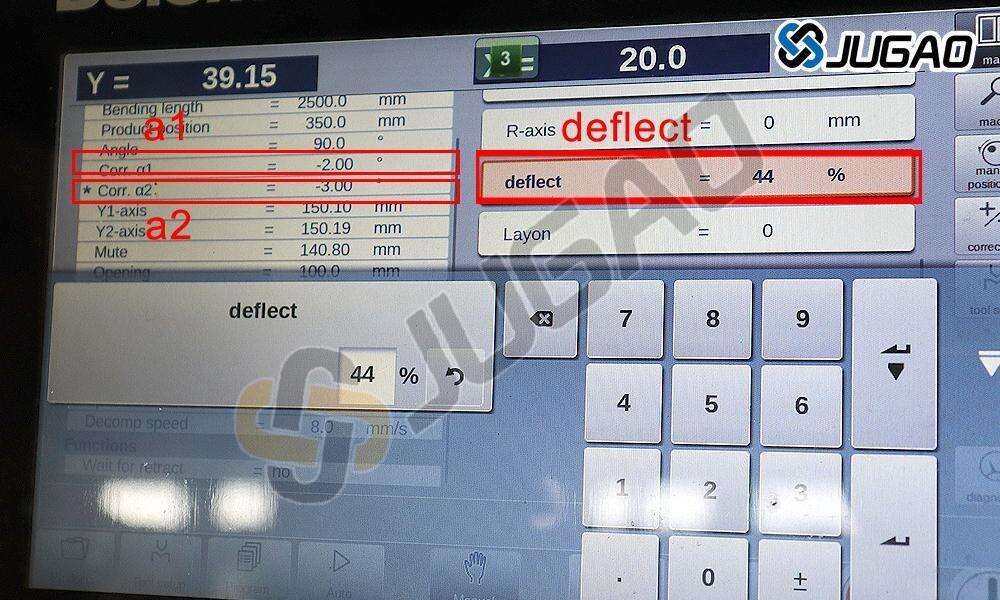

1.5. Pomijanie kompensacji odbicia

Błąd:

Nieuwzględnienie odbicia materiału po gięciu.

Skutki:

Niedogięte elementy, wymagana praca poprawkowa.

Rozwiązanie:

Przegięcie o 1°–5° (różni się w zależności od materiału).

Stosuj korekcję kąta sterowaną CNC.

1.6. Nieprawidłowe praktyki smarowania

Błąd:

Wykonywanie gięcia na sucho lub stosowanie nieodpowiednich środków smarnych.

Skutki:

Zarysowane powierzchnie, przyspieszony zużycie narzędzi.

Rozwiązanie:

Stosuj pasty przeciwzużyciowe (np. disiarczek molibdenu).

1.7. Nieprawidłowa kolejność gięcia

Błąd:

Wykonywanie złożonych gięć w nielogicznej kolejności.

Skutki:

Interferencja narzędzi, odkształcone kołnierze.

Rozwiązanie:

Postępuj zgodnie z zasadą „od wewnątrz na zewnątrz”:

1. Najpierw giń najbardziej wewnętrzne elementy.

2. Przechodź stopniowo w kierunku zewnętrznych krawędzi.

2. Błędy związane z bezpieczeństwem

2.1. Omijanie osłon bezpieczeństwa

Ryzyko:

Ranny ręką w miejscach zaciskania.

Zapobieganie:

Nigdy nie dezaktywuj osłon świetlnych/osłon palców.

2.2. Nieprawidłowe postępowanie z dużymi arkuszami

Ryzyko:

Upuszczone materiały, napięcia mięśniowe.

Zapobieganie:

Używaj podnośników próżniowych lub urządzeń wspomagających dźwigu.

3. Rozwiązywanie problemów z wadami

| Wada | Prawdopodobna przyczyna | Korekta |

| Pęknięcia | Zbyt mały promień | Zwiększ promień gięcia |

| Zakraczanie | Niewystarczające ciśnienie | Dostosuj siłę tłoczenia |

| Niespójność kąta | Wynoszone narzędzia | Wymień wykrojnik/matrycę |

| Znaki na powierzchni | Brudne/uszkodzone matryce | Czyste/wypolerowane narzędzia |

4. Najlepsze praktyki zapobiegania błędom

Szkolenie operatorów – regularne szkolenia z CNC/programowania.

Konserwacja preventywna – sprawdzanie układów hydraulicznych, prowadnic.

Planowanie pracy – weryfikacja symulacji CAD/CAM przed produkcją.

Kontrole jakości – inspekcja pierwszego egzemplarza za pomocą kątomierzy.

5. wniosek

Unikanie typowych błędów gięcia wymaga zrozumienia zachowania materiału, fizyki narzędzi oraz ograniczeń maszyny. Wdrażanie uporządkowanych procesów roboczych i protokołów bezpieczeństwa minimalizuje odpady, maksymalizując jednocześnie wydajność.