Laser sveiveshastighet, laser effekt og materialetykkelse

Forholdet mellom laser sveises hastighet, effekt og materialetykkelse er avgjørende for å bestemme kvaliteten og effektiviteten av sveiseprosesser. Disse tre faktorene (sveises hastighet, laser effekt og materialetykkelse) er gjensidig avhengige og må optimaliseres for å oppnå sterke, feilfrie søm. Å forstå hvordan de samvirker er viktig for industrier som bilindustri, luft- og romfart, og produksjon, der presisjon og materialintegritet er av største betydning.

Grunnleggende introduksjon av laser sveiseanlegg

Laser sveise maskin bruker høyenergetiske laserpulser til lokal oppvarming av materialet i et lite område, og gjennom varmeledning smeltes materialet for å oppnå sveiseforbindelse. Dens virkemåte omfatter hovedsakelig følgende aspekter:

Optisk fokus: Laser sveise maskinen bruker laserstrålen produsert av laseren, og fokuserer laserenergien på sveisepunktet ved hjelp av linser eller speil og andre optiske komponenter.

Varmeledning: Når laserstrålen treffer overflaten på arbeidsstykket, absorberes laserenergien og omdannes til varmeenergi. Denne varmeenergien overføres gradvis langs den metalliske ledende delen av sveiseforbindelsen gjennom varmeledning, noe som fører til temperaturstigning.

Smelting og blanding: Når metall overflaten utsettes for tilstrekkelig høy temperatur, begynner metallet å smelte og danner en smeltepool. Under innvirkning av laserstrålen sprer og blandes smeltepoolen seg raskt, og oppnår derved forbindelse av metallleddet.

Kjøling og faststoffdannelse: Etter at laserstrålen stoppes, kjøles smeltebassenget gradvis og danner en sveiseforbindelse under faststoffprosessen. Under faststoffprosessen omorganiserer metallmolekyler seg og krystalliserer for å danne en sterk sveiseforbindelse.

Fordeler med laser sveisemaskin

Høy presisjon: kan oppnå mikronivås sveisepresisjon, spesielt egnet for sveisingskrav til miniatyr- og komplekse strukturer.

Høy hastighet: Spesielt i dypsmeltesveisingstilstand, på grunn av konsentrasjon av laserenergi, er bassenget lite og dypt, noe som resulterer i høy sveisehastighet og høy produksjonseffektivitet.

Liten deformasjon: I forhold til tradisjonelle sveisemetoder har lasersveising lavere varmetilførsel og mindre innvirkning på omkringliggende materiale, noe som bidrar til å redusere deformasjon etter sveisingen.

Liten varmpåvirket sone: kan redusere varmeskaden på omkringliggende materialer og forbedre kvaliteten på sveiseforbindelsene.

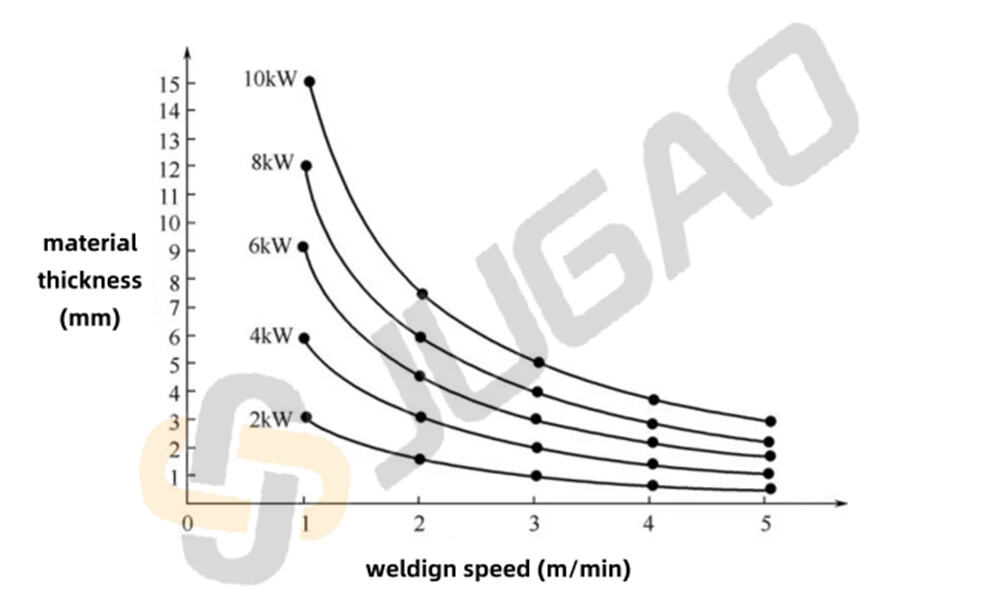

Lasersveiseeffekt, hastighet og materialtykkelse

1. Lasersveise strømforsyning

Laserkraft er den avgjørende faktoren for å bestemme smeltebaddjupne og total energitilførsel under sveising. Den bestemmer varmen som trengs for å smelte grunnmaterialene og danne en smeltebad. For tykkere plater, kreves vanligvis høyere laserkraft for å oppnå tilstrekkelig smeltebaddjupne, mens tynnere materialer kan beskyttes mot overmeltning eller gjennombrenning med lavere kraftinnstillinger.

Høyere kraft: kan gi dypere smeltebaddjupne, egnet for sveising av tykkere materialer. Hvis kraften på tynne plater er for høy, kan det føre til hullustabilitet, sprut og til og med gjennombrenning.

Redusert strømforbruk: Mer egnet for tynnere plater, gir bedre kontroll og forhindrer overoppheting som kan føre til materielldeformasjon eller smelting.

Laserkraften må nøye velges i henhold til materialets tykkelse for å sikre riktig sammensmelting og unngå feil.

2. Veldingshastighet

Sveiveshastighet refererer til hastigheten som en laser beveger seg langs et sveisede skjøt. Den påvirker varmeinntak per lengdeenhet og er en nøkkelfaktor for å bestemme sveisekvaliteten. Det er en direkte sammenheng mellom sveiveshastighet og laser-effekt, hvor økning av den ene typisk krever justering av den andre for å opprettholde ønsket sveiseytelse.

Høyere sveiveshastighet: Reduserer varmeinntak per lengdeenhet ved sveising, noe som er gunstig for tynne materialer og unngår overoppheting og deformasjon. Hvis hastigheten derimot er for høy for en gitt effekt, kan det føre til utilstrekkelig gjennomsprengning, noe som resulterer i svake søm eller ufullstendig smelting.

Redusere sveiveshastighet: Øker varmeinntak for å smelte mer og trenge dypere inn i underlaget. Dette er fordelsmessig for tykkere plater, men kan føre til overoppheting av tynne materialer eller overdreven flyt av smeltet metall.

Å bruke optimal sveiveshastighet er avgjørende for å balansere varmeinntak og unngå vanlige sveisedefekter (som porer, revner eller deformasjon).

3. Materialetykkelse

Tykkelsen på sveisesmaterialer spiller en avgjørende rolle for å bestemme nødvendig effekt og tillatt sveisehastighet. Tykkere plater krever mer varme for å oppnå full gjennomtrengning, noe som betyr at laseren må fungere med høyere effektnivåer og kan måtte redusere sveisehastigheten for å sikre tilstrekkelig tid til varmeopptak. Tvert imot krever tynnere plater mindre effekt og høyere hastigheter for å unngå overflødig varmetilførsel som kan føre til smelting eller brannhull.

Tykkere plater: Mer energi er nødvendig for å oppnå full gjennomtrengning. Laseren må levere høyere effekt, og sveisehastigheten må være langsommere for å overføre nok energi til materialet.

Tynnere plater: Mindre energi er nødvendig, så laser-effekten kan reduseres og sveisehastigheten økes. Tynne materialer er mer utsatt for varmerelatert deformasjon, så nøyaktig kontroll av disse variablene er kritisk.

Samspillet mellom kraft, hastighet og tykkelse

Forholdet mellom lasersveivhastighet, effekt og plate tykkelse er en balanseringsakt. For hver materialetykkelse finnes det en optimal kombinasjon av laser-effekt og sveivhastighet for å sikre høy sveikvalitet, riktig trenge dybde og minimale feil.

For eksempel kan økning av laser-effekt uten justering av sveivhastigheten ved sveising av tykke stålplater føre til for stor varmetilførsel, noe som fører til feil som krumning eller overbredde på sømmen. Omvendt kan redusert sveivhastighet uten økt effekt føre til at sømmen blir for dyp, med risiko for overoppheting av materialet. Ved tynne materialer kan for høy effekt kombinert med lav sveivhastighet føre til overmelting eller gjennombsmelting av materialet.

Forholdet mellom lasersveivhastighet og platetykkelse

Tynne plater krever lavere sveivhastighet

Når man laserlaster tykkere plater, krever materialet mer varme for å oppnå fullstendig gjennomtrengning og sikre tilstrekkelig ledestyrke. Derfor er det avgjørende å redusere lasehastigheten for å gi tilstrekkelig tid til at laserstrålen kan overføre varme gjennom hele platetykkelsen. Hvis lasehastigheten er for høy, vil laserenergien ikke trenge fullt ut, noe som kan føre til utilstrekkelig innslipningsdybde, diskontinuerlige sømmer eller utilstrekkelig ledestyrke.

Tynne plater (>6 mm): Lasehastigheten bør være lav for å sikre at laserenergien kan trenge fullt gjennom hele platetykkelsen for å danne en stabil og fast sveiseforbindelse.

Tynne plater kan lastes raskere

I forhold til tykke plater krever tynne platematerialer (mindre enn 2 mm) mindre varme, noe som gjør at laserstråler lettere kan trenge gjennom hele tykkelsen. Dette muliggjør raskere sveiveshastigheter som effektivt forhindrer overoppheting eller overdreven smelting, og dermed unngår sveivedeformasjon eller brannhull. I tillegg kan høyere sveiveshastigheter betydelig forbedre den totale effektiviteten.

Tynn plate (<2 mm): Sveiveshastigheten bør være høy for å redusere deformasjon, brannhull og andre sveivefeil forårsaket av materiell overoppheting.

Effekten av laserstyrke på sveiveshastighet og platetykkelse

Laserstyrke bestemmer energitilførselen under sveiving. Høyeffektslaser leverer sterkere varmeutgang, noe som gjør dem ideelle for sveiving av tykkere materialer, mens lavereffektslaser er bedre egnet for tynne plater. Når du velger sveiveshastighet, er det viktig å tilpasse laserstyrken til platetykkelsen for å sikre tilstrekkelig gjennomtrengning uten å forårsake overoppheting av materialet.

Tykk plate høyeffekts lasersveiving

Ved sveising av tykkere plater, kreves høyere laser-effekt for å sikre tilstrekkelig varmeoverføring inn i materialet for å danne en stabil smeltepool. Kombinert med lavere sveisehastighet kan laserenergien varme opp materialet jevnt over en lengre tidsperiode for å sikre smeltedybden.

6 kW effekt ved sveising av tykk plate (10 mm): sveisehastighet er vanligvis mellom 0,5–1,2 m/min.

Sveising av tynn plate med lav effekt laser

Ved sveising av tynn plate hjelper lavere effekt og høyere hastigheter på å forhindre overoppheting og sveisedeformasjoner. Vanligvis kan plater som er mindre enn 2 mm tykke bearbeides når laser-effekten er i området 2–3 kW.

2 kW effekt ved sveising av tynn plate (1 mm): sveisehastighet er vanligvis mellom 5–10 m/min.

Sammenligningstabell for laser-sveiseanlegg: effekt og hastighet

Nedenfor følger en sammenligning av laser-sveiseanleggs effekt og sveisehastighet under ulike platetykkelsesforhold:

| Materialetykkelse (mm) | Laser-effekt (kW) | Sveisehastighet (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Tynn plate (1-2 mm): Kombinasjonen av lav effekt (2-3 kW) og høy sveivesnøgghet (5-10 m/min) er egnet for denne type svelging, og sikrer rask drift uten overhetting.

Mellomtung og tykk plate (4-6 mm): medium effekt (4-6 kW) kombinert med medium sveivesnøgghet (1-3 m/min) kan sikre smelte-dybde og unngå for stor varme-påvirket sone.

Tykke plater (>6 mm): For tykke plater, bruk høy effekt (8-10 kW) kombinert med sakte svelging (0,5-1 m/min) for å sikre tilstrekkelig varmeinnpådring i materialet og danne en svært fast forbindelse.

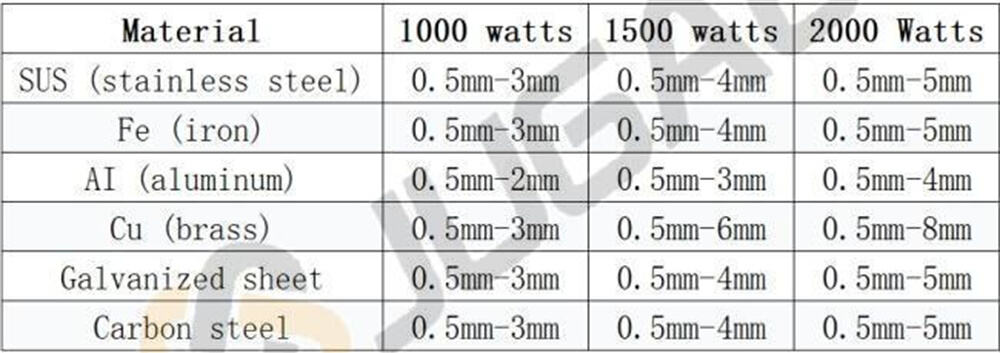

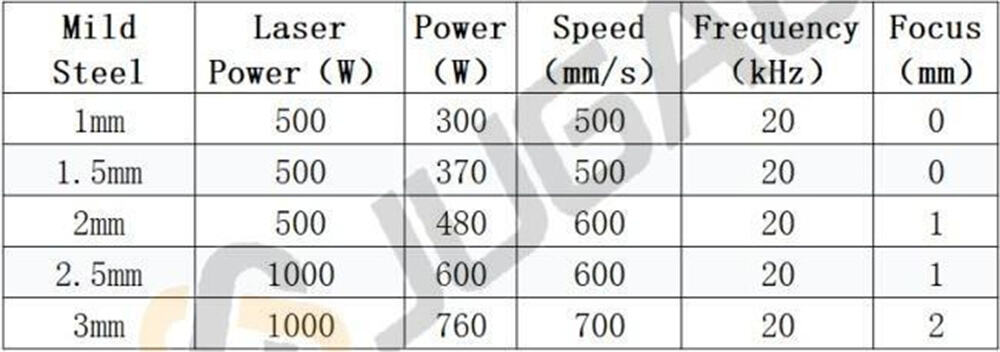

Laser-sveiseeffekt, tykkelse og hastighetstabell

Lasersveising er en presisjonsføynings-teknologi som gir hurtig og kvalitetsfull svelging for ulike metalltykkelser. Forholdet mellom laser-effekt, materiale-tykkelse og sveivesnøgghet er avgjørende for optimale resultater. Dette er en omfattende tabell som beskriver disse parameterne for vanlige materialer.

Mildt stål

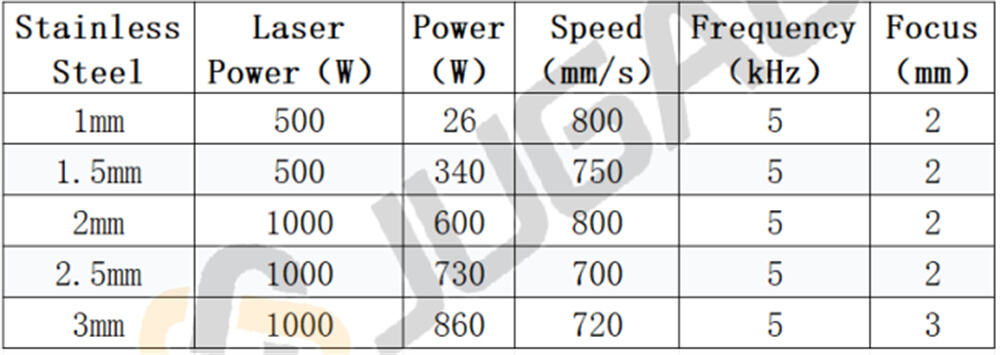

Rustfritt stål

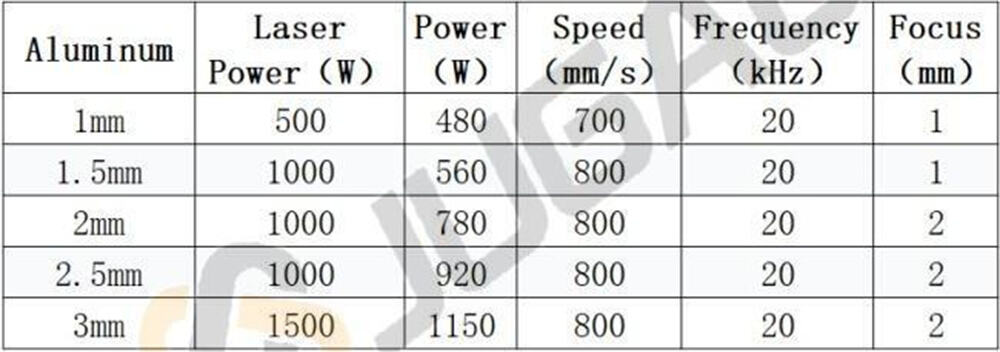

Aluminium

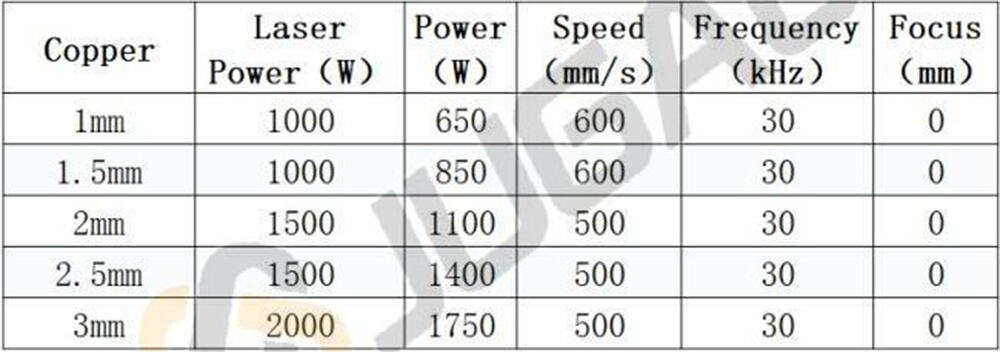

Kopper

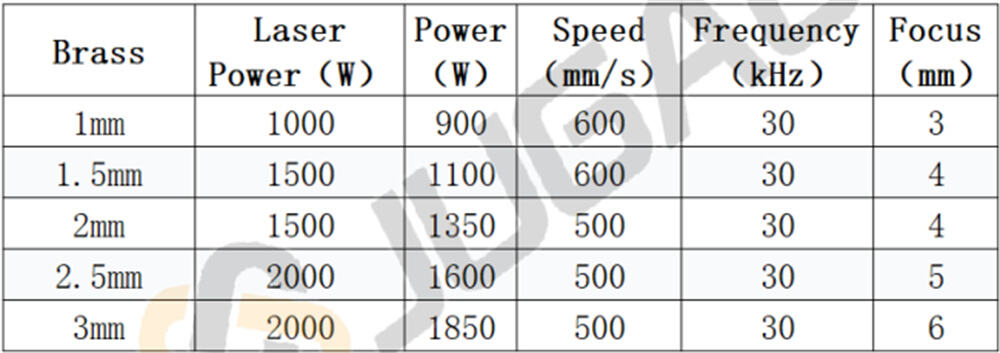

Gulmetall

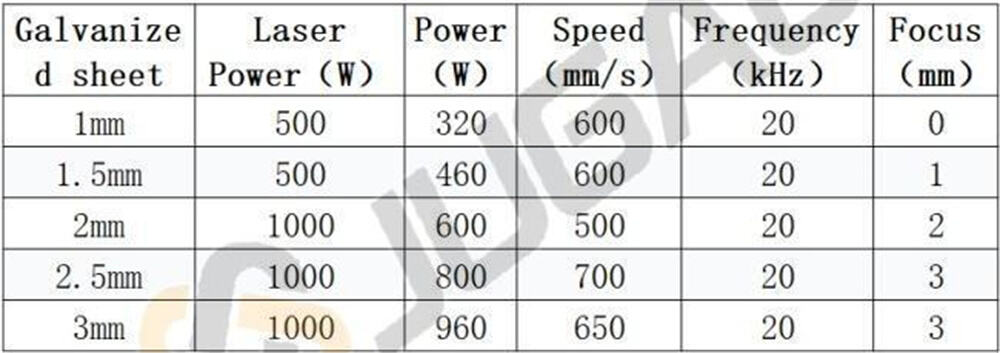

Galvanisert plate

Konklusjon

Kort sagt krever tykkere plater vanligvis høyere effekt og saktere sveiveshastigheter, mens tynnere materialer trenger lavere effekt og raskere sveiveshastigheter. Denne delikate balansen sikrer effektiv energiutnyttelse og overlegen sveivekvalitet. Å forstå disse sammenhengene gjør at produsenter kan optimalisere sine prosesser for spesifikke anvendelser, materialer og tykkelser, noe som resulterer i sterke, mer pålitelige søm med færre feil.