Lasersnelheid, laserkracht en materiaaldikte

De relatie tussen lasersnelheid, vermogen en materiaaldikte is cruciaal voor de kwaliteit en efficiëntie van het lasproces. Deze drie factoren (lasersnelheid, laservermogen en materiaaldikte) zijn onderling afhankelijk en moeten worden geoptimaliseerd om sterke, foutvrije lassen te verkrijgen. Het begrip van hun wisselwerking is essentieel voor industrieën zoals de automobiel-, lucht- en ruimtevaart- en productiesector, waar precisie en materiaalintegriteit van het grootste belang zijn.

Basisinleiding van de laserlasmachine

Laslasermachine gebruikt een laserpuls met hoge energie om het materiaal op een klein gebied lokaal te verwarmen, waardoor via warmtegeleiding het materiaal smelt en laswerk mogelijk wordt. Het werkpunt omvat voornamelijk de volgende aspecten:

Optische focus: De laslasermachine gebruikt de door de laser geproduceerde laserstraal, die via lenzen of spiegels en andere optische componenten de laserenergie op het laspunt concentreert.

Warmtegeleiding: Wanneer de laserstraal op het oppervlak van het werkstuk valt, wordt de laserenergie geabsorbeerd en omgezet in warmte-energie. Deze warmte-energie wordt geleidelijk via warmtegeleiding doorgestuurd langs het metalen geleidende deel van de lasverbinding, waardoor de temperatuur stijgt.

Smelten en mengen: Wanneer het metalen oppervlak wordt blootgesteld aan een voldoende hoge temperatuur, begint het metaal te smelten en ontstaat er een smeltbad. Onder invloed van de laserstraal verspreidt en mengt het smeltbad zich snel, waardoor de verbinding van de metalen las wordt gerealiseerd.

Koeling en stolling: Nadat de laserstraal is gestopt, koelt de gesmolten pool geleidelijk af en vormt tijdens het stollingsproces een gelaste verbinding. Tijdens dit stollingsproces herschikken metalen moleculen zich en kristalliseren om een sterke gelaste verbinding te vormen.

Voordelen van de Laser Welding Machine

Hoge precisie: kan micronnauwkeurigheid bereiken, wat bijzonder geschikt is voor de lasvereisten van mini- en complexe structuren.

Snelle snelheid: Vooral in de diep-smeedlasmodus, door de geconcentreerde laserenergie, is de smeltbad klein en diep, wat resulteert in een hoge lassnelheid en hoge productie-efficiëntie.

Kleine vervorming: In vergelijking met traditionele lastechnieken heeft laserlassen een lagere warmte-inbreng en minder invloed op het omliggende materiaal, wat bijdraagt aan het verminderen van vervorming na het lassen.

Kleine thermisch beïnvloede zone: kan de thermische schade aan omliggende materialen verminderen en verbetert daarmee de kwaliteit van de gelaste verbindingen.

Laserlasvermogen, -snelheid en materiaaldikte

1. Laservoeding voor laserlassen

Laservermogen is de bepalende factor voor de laspenetratiediepte en de totale energietoevoer tijdens het lassen. Het bepaalt de warmte die nodig is om de basismaterialen te smelten en een lastoefel te vormen. Voor dikker plaatmateriaal is meestal hoger laservermogen nodig om voldoende penetratiediepte te bereiken, terwijl dunner materiaal kan worden beschermd tegen overmatig smelten of doormelten met lagere vermogensinstellingen.

Hoger vermogen: kan diepere penetratie bereiken, geschikt voor het lassen van dikkere materialen. Als het vermogen echter te hoog is bij dun plaatmateriaal, leidt dit tot instabiliteit van het gat, spatten en zelfs doormeltingsfouten.

Verminderd stroomverbruik: meer geschikt voor dunne platen, zorgt voor betere controle en voorkomt oververhitting die materiaalvervorming of smelten kan veroorzaken.

Het laservermogen moet zorgvuldig worden gekozen op basis van de dikte van het materiaal om correcte fusie te garanderen en fouten te voorkomen.

2. Solder snelheid

Lasnelheid verwijst naar de snelheid waarmee een laser langs een gelaste verbinding beweegt. Het beïnvloedt de warmte-invoer per lengte-eenheid en is een belangrijke factor bij het bepalen van de laskwaliteit. Er is een direct verband tussen lasnelheid en laserkracht, omdat het verhogen van de ene meestal aanpassing van de andere vereist om de gewenste lasprestaties te behouden.

Hogere lasnelheid: Vermindert de warmte-invoer per lengte-eenheid van de las, wat gunstig is voor dunne materialen en oververhitting en vervorming voorkomt. Als de snelheid echter te hoog is voor een bepaald vermogen, kan de las onvoldoende penetratie hebben, wat leidt tot zwakke verbindingen of onvolledige versmelting.

Verminder de lasnelheid: Verhoog de warmte-invoer om meer materiaal te smelten en dieper in het substraat door te dringen. Dit is voordelig voor dikkere platen, maar kan leiden tot oververhitting van dunne materialen of een te sterke stroming van gesmolten metaal.

Het gebruik van de optimale lasnelheid is cruciaal om de warmte-invoer in balans te houden en veelvoorkomende laskwaliteitsgebreken (zoals porositeit, barsten of vervorming) te voorkomen.

3. Materiaaldikte

De dikte van lastoevoegmaterialen speelt een cruciale rol bij het bepalen van de benodigde vermogensniveau's en toegestane lassnelheden. Dikkere platen vereisen meer warmte om volledige doorlas te bereiken, wat betekent dat de laser op hogere vermogensniveaus moet werken en mogelijk de lassnelheid moet verlagen om voldoende tijd te bieden voor warmte-afgifte. Daarentegen vereisen dunne platen minder vermogen en hogere snelheden om overmatige warmtetoevoer te voorkomen die kan leiden tot smelten of doorsmelten.

Dikkere platen: Er is meer energie nodig om volledige doorlas te bereiken. De laser moet hoger vermogen leveren en de lassnelheid moet trager zijn om voldoende energie aan het materiaal over te brengen.

Dunne platen: Er is minder energie nodig, dus het laservermogen kan worden verlaagd en de lassnelheid verhoogd. Dunne materialen zijn gevoeliger voor warmtegerelateerde vervorming, dus een nauwkeurige controle van deze variabelen is essentieel.

De wisselwerking tussen kracht, snelheid en dikte

De relatie tussen lasersnelheid, vermogen en plaatdikte is een afweging. Voor elke materiaaldikte bestaat er een optimale combinatie van laservermogen en lassnelheid om een hoge laskwaliteit, de juiste doordringingsdiepte en minimale gebreken te waarborgen.

Bijvoorbeeld, bij het lassen van dikke staalplaten kan het verhogen van het laservermogen zonder aanpassing van de lassnelheid leiden tot teveel warmteinbreng, wat gebreken veroorzaakt zoals warpen of overmatig brede lasnaden. Omgekeerd kan het verlagen van de lassnelheid zonder verhoging van het vermogen ervoor zorgen dat de lassen te diep worden, met risico op oververhitting van het materiaal. Bij dunne materialen kan te hoog vermogen in combinatie met een lage lassnelheid leiden tot oververbranding of doorbranden van het materiaal.

Relatie tussen lasersnelheid en plaatdikte

Dikke platen vereisen een lagere lassnelheid

Bij het laserslassen van dikkere platen is meer warmte nodig om volledige doordringing te bereiken en voldoende verbindingsterkte te garanderen. Daarom is het cruciaal om de lassnelheid te verlagen, zodat de laserbundel voldoende tijd heeft om warmte over de gehele dikte van het materiaal te verdelen. Als de lassnelheid te hoog is, zal de laserenergie niet volledig doordringen, wat kan leiden tot onvoldoende penetratiediepte, onderbroken lassen of ontoereikende verbindingsterkte.

Dikke plaat (>6 mm): De lassnelheid moet laag zijn om ervoor te zorgen dat de laserenergie volledig door de gehele plaatdikte heen dringt, zodat er een stabiele en sterke lasverbinding ontstaat.

Dunne platen kunnen sneller worden gelast

In vergelijking met dikke platen vereisen dunne plaatmaterialen (minder dan 2 mm) minder warmte, waardoor lasers gemakkelijker de volledige dikte kunnen doordringen. Dit maakt hogere las snelheden mogelijk die effectief oververhitting of excessief smelten voorkomen, en zo vervorming of doorsmelting bij het lassen voorkomen. Bovendien kan een hogere lassnelheid de algehele efficiëntie aanzienlijk verbeteren.

Dunne plaat (<2 mm): de lassnelheid moet hoog zijn om vervorming, doorsmelting en andere laskwaliteitsgebreken veroorzaakt door oververhitting van het materiaal te verminderen.

Invloed van laserkracht op lassnelheid en plaatdikte

Laserkracht bepaalt de energietoevoer tijdens het lassen. Lasers met hoge kracht leveren een sterker warmtevermogen, wat ze ideaal maakt voor het lassen van dikkere materialen, terwijl lasers met lagere kracht beter geschikt zijn voor dunne platen. Bij de keuze van de lassnelheid is het cruciaal om de laserkracht af te stemmen op de plaatdikte om voldoende doordringing te garanderen zonder oververhitting van het materiaal te veroorzaken.

Lassen van dikke platen met een hoge vermogenslaser

Bij het lassen van dikkere platen is een hoger laservermogen nodig om voldoende warmteoverdracht naar het materiaal te waarborgen, zodat een stabiele smeltbad ontstaat. In combinatie met een lagere lasnelheid kan de laserenergie het materiaal gedurende een langere periode gelijkmatig verwarmen om de doorlasdiepte te verzekeren.

6 kW vermogen voor het lassen van dikke plaat (10 mm): de lasnelheid ligt meestal tussen 0,5 en 1,2 m/min.

Lassen van dunne plaat met laag vermogen

Bij het lassen van dunne plaat helpen lager vermogen en hogere snelheden om oververhitting en vervorming van de las te voorkomen. Meestal kunnen platen met een dikte van minder dan 2 mm worden bewerkt bij een laser vermogen in het bereik van 2-3 kW.

2 kW vermogen voor het lassen van dunne plaat (1 mm): de lasnelheid ligt meestal tussen 5 en 10 m/min.

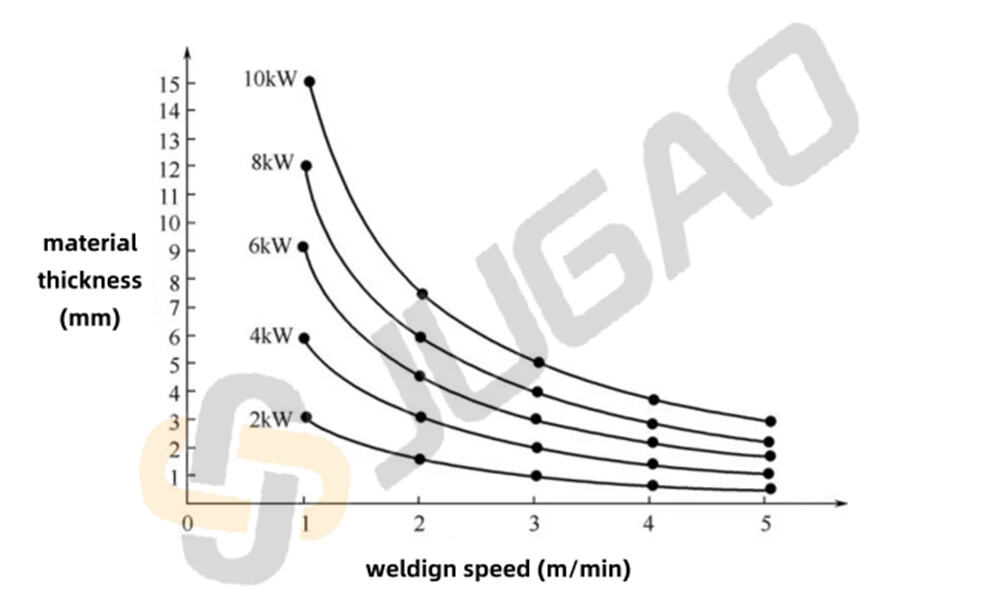

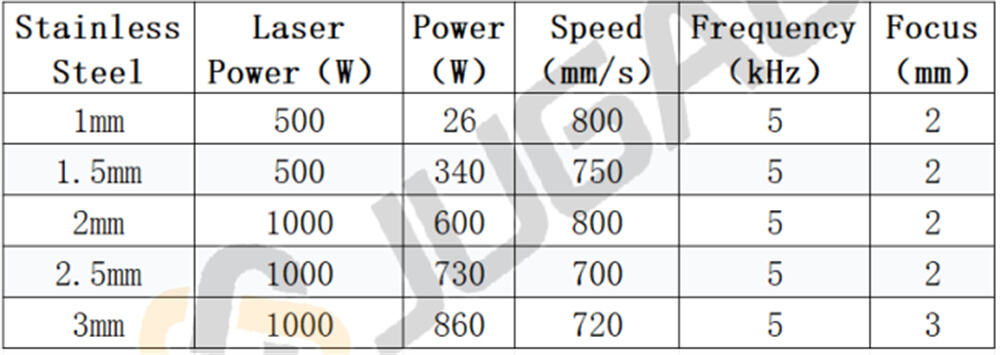

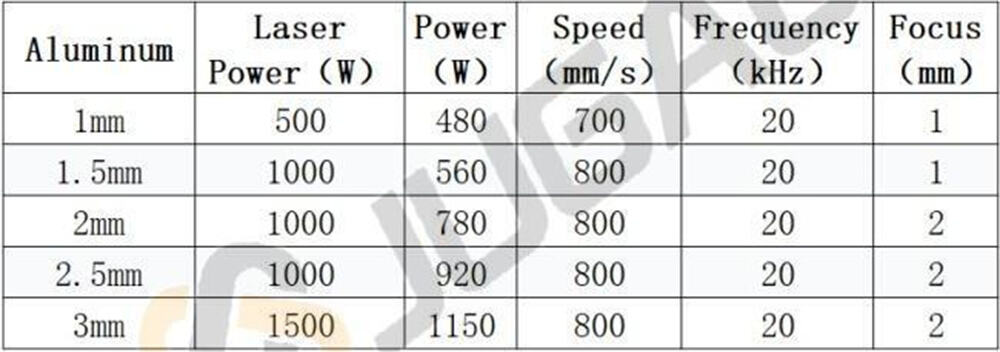

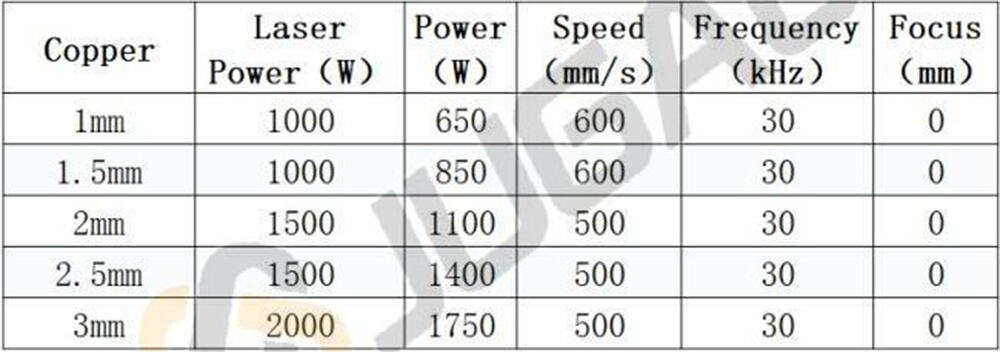

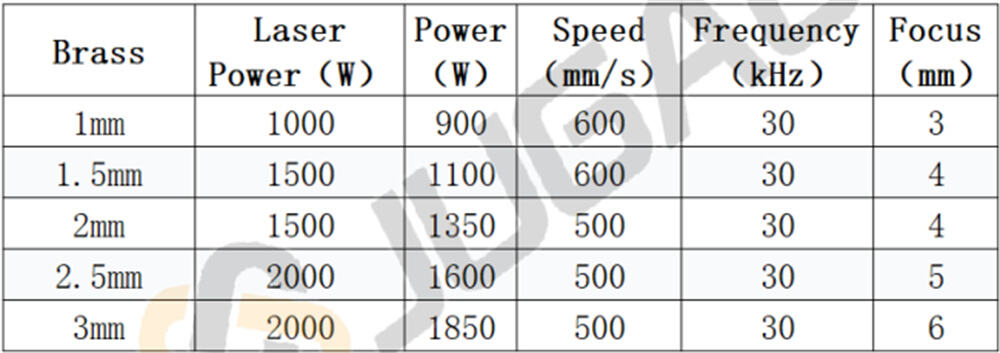

Vergelijkingstabel van vermogen en snelheid van de laserlasmachine

Hieronder volgt een vergelijking van het vermogen van de laserlasmachine en de lasnelheid onder verschillende plaatdiktecondities:

| Materiaaldikte (mm) | Laser vermogen (kW) | Lasnelheid (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Dunne plaat (1-2 mm): De combinatie van laag vermogen (2-3 kW) en hoge lassnelheid (5-10 m/min) is geschikt voor dit type lassen, waardoor een snelle werking wordt gegarandeerd zonder overmatige warmteontwikkeling.

Middellange en dikke plaat (4-6 mm): middelvermogen (4-6 kW) gecombineerd met middellange lassnelheid (1-3 m/min) kan de smeltediepte waarborgen en een te grote doorwarmde zone voorkomen.

Dikke platen (>6 mm): Gebruik bij dikke platen hoog vermogen (8-10 kW) gecombineerd met langzaam lassen (0,5-1 m/min) om voldoende warmtepenetratie in het materiaal te garanderen en een lasverbinding met hoge sterkte te vormen.

Laserlasvermogen, dikte en snelheidsgrafiek

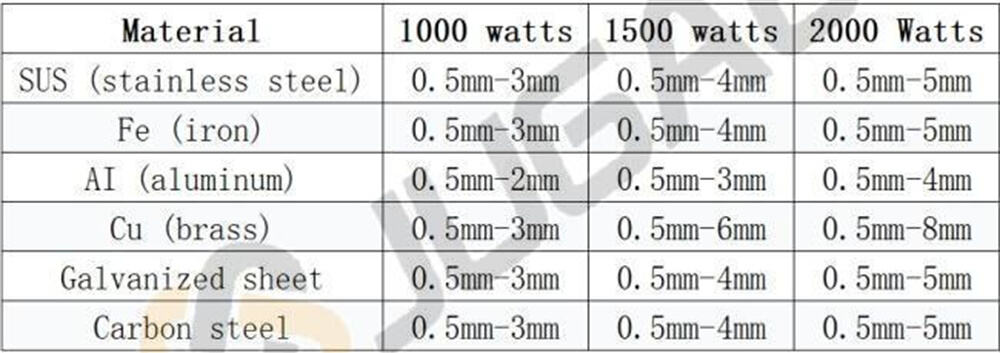

Laserlassen is een precisieverbindtechnologie die snel en van hoge kwaliteit kan lassen voor diverse metaaldiktes. De relatie tussen laserenergie, materiaaldikte en lassnelheid is cruciaal om optimale resultaten te bereiken. Dit is een uitgebreid overzicht van deze parameters voor gangbare materialen.

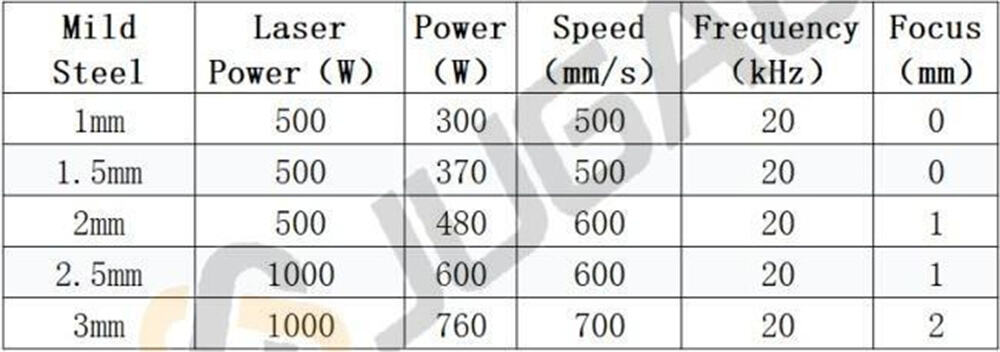

Zacht staal

Roestvrij staal

Aluminium

Koper

Geelmetaal

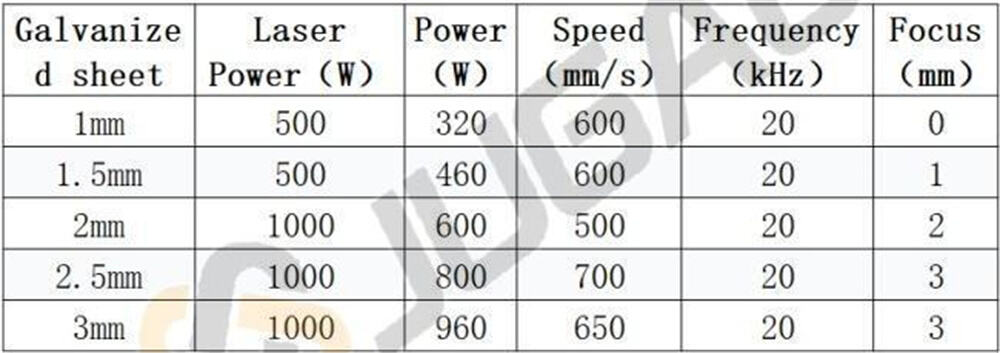

Galvaniseerd Blad

Conclusie

Kort gezegd vereisen dikker platen over het algemeen hogere vermogens en langzamere lasnelheden, terwijl dunner materiaal lagere vermogens en hogere lasnelheden nodig heeft. Deze fijne afweging zorgt voor efficiënt energieverbruik en superieure laskwaliteit. Het begrip van deze onderlinge relaties stelt fabrikanten in staat hun processen te optimaliseren voor specifieke toepassingen, materialen en diktes, wat resulteert in sterkere, betrouwbaardere lassen met minder gebreken.