Veelgemaakte fouten bij het bedienen van ponsbanks

Buigmachines (pressebreken) zijn essentieel in de metaalbewerking voor het maken van nauwkeurige bochten in plaatstaal. Onjuiste bediening kan echter leiden tot gebreken, machineschade en veiligheidsrisico's. Dit document onderzoekt de meest voorkomende fouten bij het bedienen van buigmachines, hun oorzaken, en beste praktijken om ze te voorkomen.

1. Veelvoorkomende bedieningsfouten & oplossingen

1.1. Onjuiste gereedschapskeuze

Fout:

Het gebruik van niet-compatibele stans/mal combinaties (verkeerde V-opening, radius of tonnage).

Het gebruik van zacht gereedschap voor harde materialen (bijvoorbeeld aluminium mallen voor roestvrij staal).

Gevolgen:

Slechte buignauwkeurigheid, overmatige slijtage van het gereedschap of overbelasting van de machine.

Oplossing:

Volg de richtlijnen van de fabrikant voor gereedschappen.

Gebruik de juiste stansbreedte: V-stansopening = 6–12× materiaaldikte (T).

1.2. Onjuiste positionering van het materiaal

Fout:

Verkeerde instelling van de achteranslag.

Onregelmatige klemkracht.

Gevolgen:

Inconsistente buighoeken, onderdeelasymmetrie.

Oplossing:

Kalibreer de achteranslagen regelmatig.

Gebruik lasersystemen of CNC-positioneringssystemen.

1.3. Het negeren van de materiaalstructuurrichting

Fout:

Buigen in dezelfde richting als de structuur bij anisotrope materialen (bijv. gewalst staal).

Gevolgen:

Barsten, verminderde buigsterkte.

Oplossing:

Buig altijd loodrecht op de korrel wanneer mogelijk.

1.4. Overbelasting van de machine

Fout:

De tonnagecapaciteit van de ponsbank overschrijden voor dikke materialen.

Gevolgen:

Ramverbuiging, hydraulisch systeem beschadigd.

Oplossing:

-

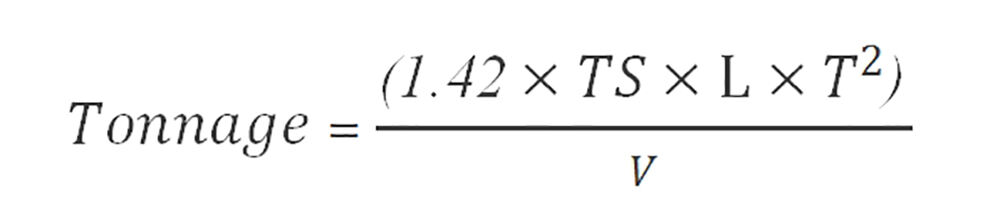

Bereken de benodigde tonnage:

Waarbij:

TS = Treksterkte (MPa)

L = Buiglengte (mm)

T = Materiaaldikte (mm)

V = Malopening (mm)

1.5. Het negeren van veerkrachtcampensatie

Fout:

Niet rekening houden met materiaalvering na buigen.

Gevolgen:

Ondergebogen onderdelen, herwerking nodig.

Oplossing:

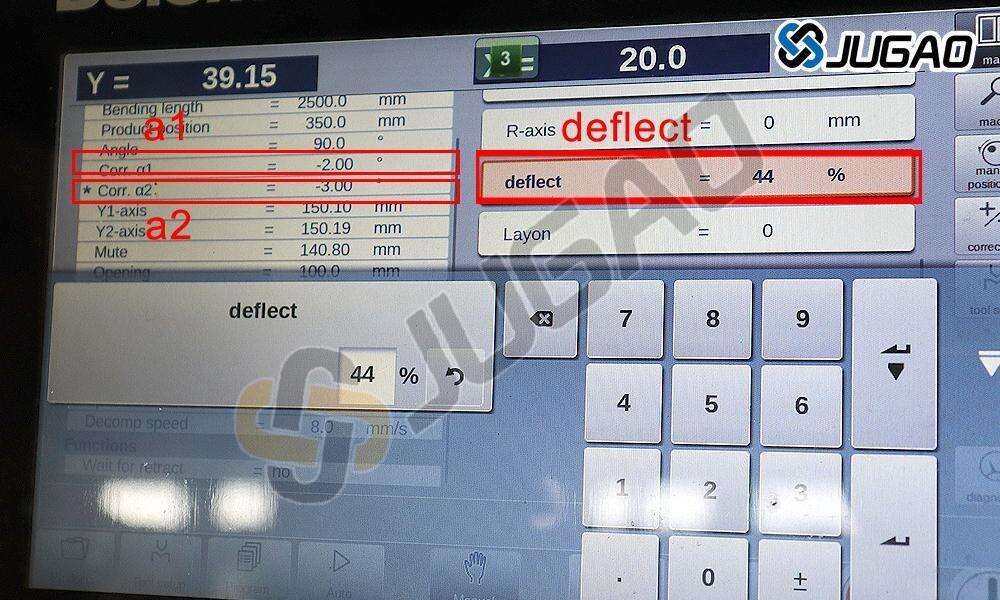

Overbuig 1°–5° (varieert per materiaal).

Gebruik CNC-gestuurde hoekcorrectie.

1.6. Onjuiste smeringspraktijken

Fout:

Droog buigen of gebruik van onjuiste smeermiddelen.

Gevolgen:

Kraters in oppervlakken, versnelde gereedschapsversleten.

Oplossing:

Breng antiwrijvingspasta aan (bijv. molybdeen-disulfide).

1.7. Onjuiste buigvolgorde

Fout:

Complexe bochten uitvoeren in een onlogische volgorde.

Gevolgen:

Gereedschapsinterferentie, vervormde flenzen.

Oplossing:

Volg de regel "van binnen naar buiten":

1. Buig eerst de binnenste onderdelen.

2. Werk geleidelijk richting de buitenranden.

2. Veiligheidsgerelateerde fouten

2.1. Omzeilen van veiligheidsafschermingen

Risico:

Handblessures door knijppunten.

Voorkoming:

Schakel nooit lichtgordijnen/vingerbeschermingen uit.

2.2. Onjuist hanteren van grote platen

Risico:

Vallende materialen, spierverrekkingen.

Voorkoming:

Gebruik vacuümheffers of kraanhulpmiddelen.

3. Problemen oplossen

| Defect | Waarschijnlijke oorzaak | Correctie |

| Scheuren | Straal te klein | Verhoog de buigradius |

| Rimpeling | Onvoldoende druk | Pas tonnage aan |

| Hoek inconsistentie | Slijtage van gereedschap | Vervang stans/mal |

| Oppervlaktefouten | Vuile/beschadigde malen | Schoonmaak/polijstgereedschap |

4. Beste praktijken voor foutpreventie

Operator training – Regelmatige CNC/programmeringsbijlessen.

Preventief onderhoud – Controleer hydraulische systemen, geleidingen.

Productieplanning – Verifieer CAD/CAM-simulaties vóór productie.

Kwaliteitscontroles – Eerste-artikelinspectie met gradenbogen.

5. conclusie

Het voorkomen van veelvoorkomende buigfouten vereist begrip van materiaalgedrag, gereedschapsfysica en machinegrenzen. Het implementeren van gestructureerde werkprocessen en veiligheidsprotocollen vermindert afval en maximaliseert de productiviteit.