Ლაზერული ჭრის და გრავირების სიმულაცია

Ლაზერული დაჭრის და გრავირების ტექნოლოგიები ფართლად გამოიყენება ინდუსტრიულ წარმოებაში, ხელოვნების შექმნაში და ელექტრონიკაში მაღალი სიზუსტის, ეფექტურობის და კონტაქტგარეშე დამუშავების შესაძლებლობების გამო. ამ დოკუმენტში მოცემულია პრინციპების, მუშაობის მაჩვენებლების, გავლენას მოახდენელი ფაქტორების, გამოყენების არეების და ლაზერული დაჭრისა და გრავირების მომავალი ტენდენციების დეტალური ანალიზი

Ძირითადი პრინციპები

1. ლაზრის ჭრილი

Ლაზერული დაჭრა იყენებს მაღალი ენერგიის სიმკვიდროვის ლაზერულ სხივს მასალების დნობის, აორთქლების ან აალებისთვის, ხოლო დამხმარე აირი (მაგ., ჟანგბადი, აზოტი) ამოარიდებს დნობილ ნარჩენებს, რაც ზუსტ მასალის გამოყოფას უზრუნველყოფს

2. ლაზერული გრავირება

Ლაზერული გრავირება ხორციელდება მასალის ზედაპირზე ადგილობრივი აბლაციით ან ქიმიური რეაქციებით, რათა შეიქმნას მუდმივი ნიშნები ან ნახაზები. ჭრისგან განსხვავებით, გრავირება საერთოდ არ ხვდება მასალაში, არამედ იცვლის მის ზედაპირის ტექსტურას ან ფერს.

Შედეგების მეტრიკები

1. სიზუსტე

Პოზიციონირების სიზუსტე: სტანდარტულად ±0.01 მმ, მაღალ სიზუსტიან სისტემებში მიაღწიება ±0.005 მმ.

Ხელახლად აღდგენის შესაძლებლობა: სტანდარტულად ±0.02 მმ ერთგვაროვანი პარტიების დამუშავებისთვის.

Მინიმალური ხაზის სიგანე: დამოკიდებულია ლაზერის ლაქის ზომაზე (10–100 მიკრონი); ულტრასწრაფი ლაზერები უზრუნველყოფს მიკრონული სიზუსტით გრავირებას.

2. დამუშავების სიჩქარე

Ჭრის სიჩქარე: დამოკიდებულია მასალის სისქეზე და ლაზერის სიმძლავრეზე (მაგ., CO₂ ლაზერები 1 მმ არაჩირქალი ფოლადის აჭრას ასრულებს 20 მ/წმ სიჩქარით).

Გრავირების სიჩქარე: ვექტორული გრავირება შეიძლება მიაღწიოს 1000 მმ/წმ, ხოლო რასტრული გრავირება ნელია სკანირების მეთოდების გამო.

3. მასალის თავსებადობა

| Მასალა | Ლაზერის ტიპი | Შესრულება |

| Ლითონები (არაჩირქალი ფოლადი, Al, Cu) | Ფიბრალაზერი, მაღალი სიმძლავრის CO2 | Მაღალი სიზუსტის ჭრილი, ჟანგვის დახმარებით გრავირება |

| Არამეტალები (ტყის, აკრილის, ტყავის) | CO2ლაზერი (10,6 მკნ) | Გლუვი დახაზვა, დეტალური გრავირება |

| Კომპოზიტები (PCB, ნახშირბადის ბოჭკოვანი) | Ულტრაიისფერი ლაზერი (355 ნმ) | Მინიმალური სიცხის ზონა (HAZ), მაღალი გარჩევადობის გრავირება |

4. ზედაპირის ხარისხი

Დაჭრის ნაპირის უხეშიობა: როგორც წესი Ra < 10 μm (ბოჭკოვანი ლაზერები მიაღწევენ Ra < 5 μm მეტალებისთვის).

Ჭრის სიღრმის კონტროლი: დასაყენებელია სიმძლავრით და გადატანით (±0,01 მმ სიზუსტით).

Მნიშვნელოვანი გავლენის ფაქტორები

1. ლაზერის პარამეტრები

Ტალღის სიგრძე: UV (355 ნმ) ზუსტი ჭრისთვის; CO₂ (10,6 მიკრონი) არალითონებისთვის.

Სიმძლავრე: უფრო მაღალი სიმძლავრე ზრდის სიჩქარეს, მაგრამ შესაძლოა გამოიწვიოს თერმული დისტორსია.

Პულსის სიხშირე (პულსური ლაზერები): მოქმედებს სამუშაოო სიმკვიდრეზე და HAZ-ზე.

2. ოპტიკური სისტემა

Ფოკუსური ლინზა: ფოკუსური მანძილი განსაზღვრავს ლაქის ზომას და სიღრმეს (მოკლე ფოკუსური მანძილი ამაღლებს სიზუსტეს).

Საშუალო ხარისხი (M²): დიფრაქციით შეზღუდული სხივები (M² ≈ 1) იძლევა უფრო გლუვ ჭრებს.

3. პროცესის ოპტიმიზაცია

Დამხმარე აირი: ჟანგბადი აჩქარებს მუშაობას (მაგრამ ხდის კიდეების ოქსიდაციას); აზოტი უზრუნველყოფს სუფთა დაჭრას.

Სკანირების სტრატეგია: რასტერი ფართო არეების გრავირებისთვის; ვექტორი კონტურებისთვის.

Აპლიკაციები

1. ინდუსტრიული წარმოება

Ფოლადის დამუშავება: ავტომობილის/აეროკოსმოსური კომპონენტების დაჭრა.

Ელექტრონიკა: FPC (მოქნილი PCB) დაჭრა, PCB მიკრო ბურღვა.

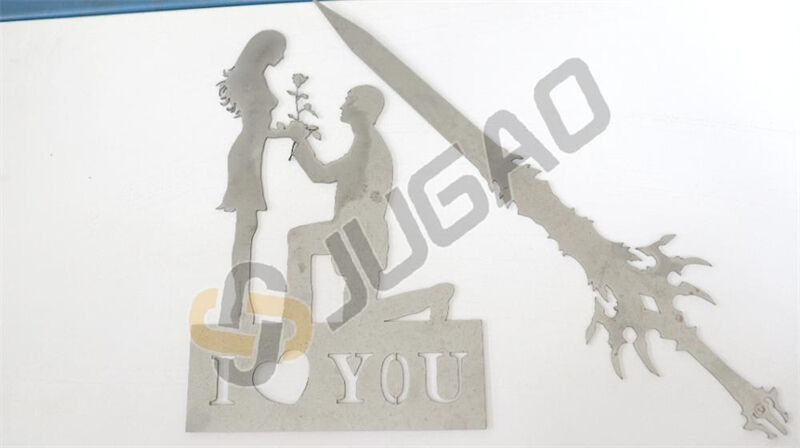

2. ხელოვნება და პერსონალიზაცია

Ნახატები: ხის/აკრილის გრავირება, ტყავის ბრენდირება.

3D რელიეფი: გრავირება გრეისკეილში სიღრმის ეფექტებისთვის.

3. მედიცინა და კვლევა

Ქირურგიული ხელსაწყოები: ზუსტად დაჭრილი და მარჯვეული ფოლადის ხელსაწყოები.

Მიკროდამუშავება: ულტრასწრაფი (ფემტოწამიანი/პიკოწამიანი) ლაზერები მიკროსტრუქტურებისთვის.

Მომავალი ტენდენციები

1. უფრო მაღალი სიმძლავრე და ეფექტურობა: მრავალსაუბნოიანი დამუშავება გამომავალი სიმძლავრის გასაზრდელად.

2. გონივრული ავტომატიზაცია: ხელოვნური ინტელექტის მიერ მომარაგებული პარამეტრების ოპტიმიზაცია.

3. მწვანე ლაზერები: ენერგიის დამზოგავი ბოჭკოვანი ლაზერები.

4. ულტრასწრაფი ლაზერების გამოყენება: გავრცელება მედიცინისა და ნახევარგამტარების სფეროებში.

Დასკვნა

Ლაზერული ჭრა და გრავირება უზრუნველყოფს უმაღლეს სიზუსტესა და მრავალფეროვნებას, რაც მას აუცილებელ ხდის სამრეწველო დარგში. ლაზერული წყაროების, ავტომატიზაციისა და პროცესების კონტროლის განვითარება გააუმჯობესებს მათ შესაძლებლობებსა და გამოყენების სფეროებს.