Fémhajlítási eljárások típusai

A lemezalakítási hajlítási technikák közös célja a fém kívánt formára alakítása, ám működési elveik jelentősen eltérnek egymástól. Ezeknek a módszereknek az elsajátításához szükséges a kulcsfontosságú tényezők, mint anyagvastagság, hajlítási méretek, görbületi sugár és a tervezett alkalmazás megértése – mindezek befolyásolják a legmegfelelőbb hajlítási eljárás kiválasztását.

Az alábbi módszerek nemcsak azt mutatják be, hogyan kell lemezt hajlítani, hanem azt is, hogyan válasszuk ki a legmegfelelőbb technikát az optimális eredmény érdekében. A leggyakoribb lemezhajlítási módszerek a következők:

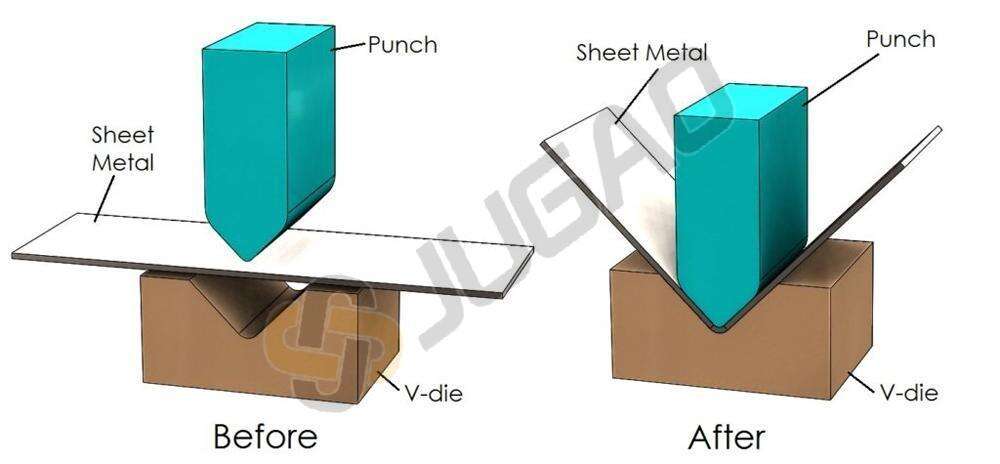

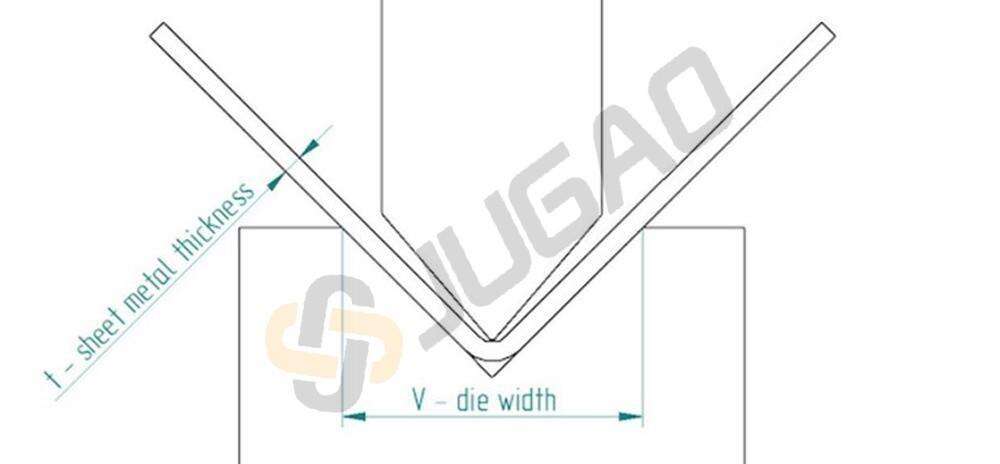

V-alakos bélyegzés

Ez a leggyakrabban használt hajlítási módszer, amely a legtöbb hajlítási projekt esetében alkalmazható. A lemez alakításához kivágó szerszámot és V-alakú nyomatékot használ, hogy a lemezt a kívánt szögbe hajlítsa. A folyamat során a kivágó szerszám lenyomja a fémlapot a V-nyomatékba.

Az eredményül kapott hajlítási szög attól függ, hogy milyen mélységig hatol be a kivágó szerszám a nyomatékba. Ez a módszer egyszerű és hatékony, mivel gyakran lehetővé teszi a munkadarab áthelyezése nélküli hajlítást.

A V-nyomatékos hajlítás három alcsoportra osztható:

Alakos hajlítás

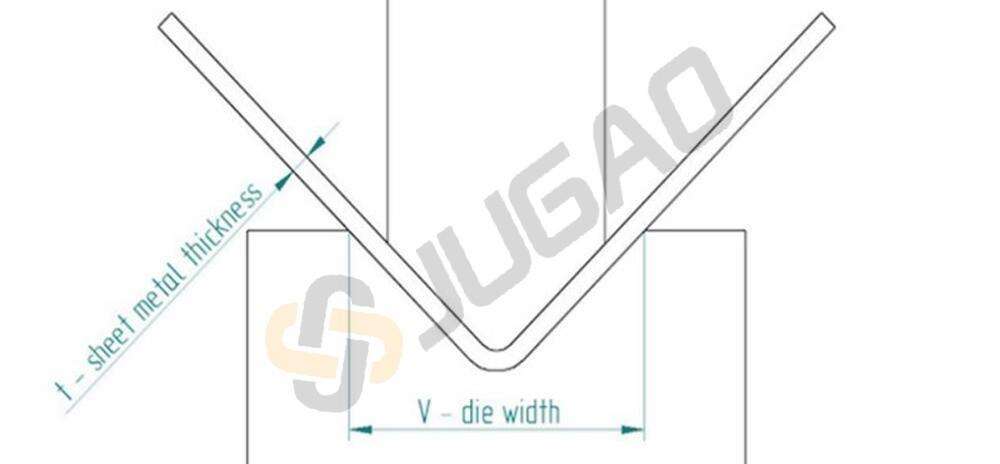

Az aljzással történő hajlítás hasonló a levegős hajlításhoz, de egy lényeges különbséggel: a kivágó szerszám teljesen a nyomatékba kényszeríti a lemezt, amíg az teljesen érintkezik a nyomaték felületeivel. Ez a módszer csökkenti a levegős hajlítással kapcsolatos hibák kockázatát.

Ehhez a módszerhez nagyobb tonnás igény tartozik, mivel további erőre van szükség a deformáció befejezéséhez és a darab rögzítéséhez az alakítás után. Különböző V-nyomaték konfigurációkkal kompatibilis.

A bottoming magas pontosságot nyújt, és nem igényel pontos tonnászabályozást, így alkalmas régebbi vagy kevésbé pontos hajlítógépek használatára.

Érmesés

A coining során a fémlapot nagyon magas tonnászállal préselik össze az ütőszerszám és az anya között. Ez rendkívül pontos hajlítási szöget eredményez, minimális rugózódással.

Bár a coining kiváló pontosságot biztosít, magasabb tonnászámot igényel, és hosszabb ciklusidővel jár más módszerekhez képest.

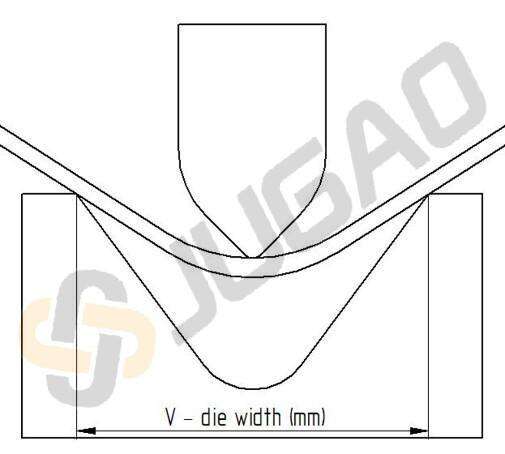

Légibogás

Az alakított hajlítás (vagy részleges hajlítás) kevésbé pontos, mint a bottoming vagy a coining, de elterjedten használják egyszerűsége és szerszám-flexibilitása miatt, mivel nem igényel speciális anyákat.

Egy jelentős hátrány, hogy az alakított hajlítás érzékenyebb a rugózódásra.

Ebben az eljárásban az ütőszerszám erőt fejt ki a lemez két pontján az anyanyílás felett. Mivel a lemez nem érintkezik az anya aljával, általában V-alakú anyájú alakított hajlításhoz használnak hajlítógépet.

a hajlítógép egy olyan gép, amelyet lemezalkatrészek gyártásához használnak, és amely fogja a munkadarabot, majd erőt fejt ki egy üstök és egy kivágó forma között a kívánt hajlat kialakításához.

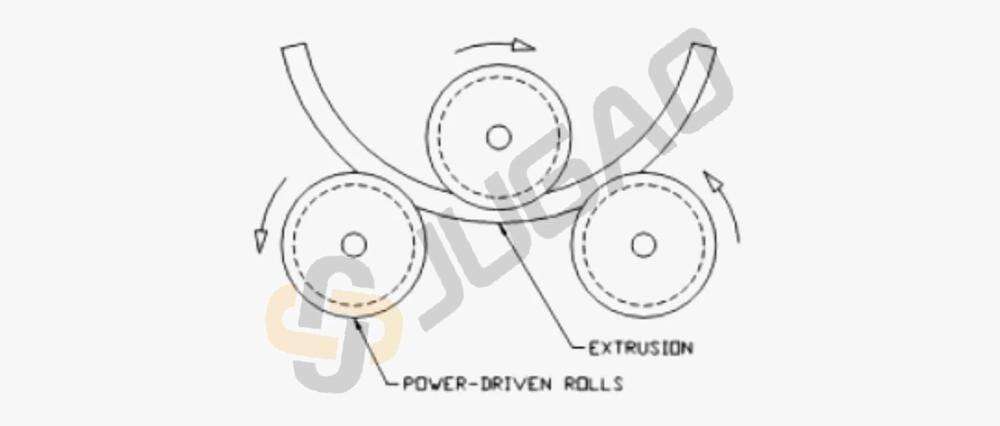

Gurítás

A hengeres hajlítás során 2, 3 vagy 4 hengert alkalmaznak a fémlemezek íves alakra hajlításához. A leggyakoribb elrendezés a 3-hengeres piramis konfiguráció, ahol a felső henger állítható, az alsó kettő pedig rögzített.

A lemez a felső henger és a két rögzített henger közé kerül betáplálásra. A hengerek forgása közben megfogják a lemezt, miközben az állítható henger nyomást fejt ki lefelé a kívánt görbület eléréséhez. A 4-hengeres rendszer egy további hengert is tartalmaz jobb támasz biztosítása érdekében, így különösen alkalmas nehéz terhelésű alkalmazásokhoz.

Ezt a módszert elsősorban hengeres vagy kúpos alakzatok előállítására használják, mint például csövek, gázpalackok, tartályok, nyomástartó edények és csővezetékek.

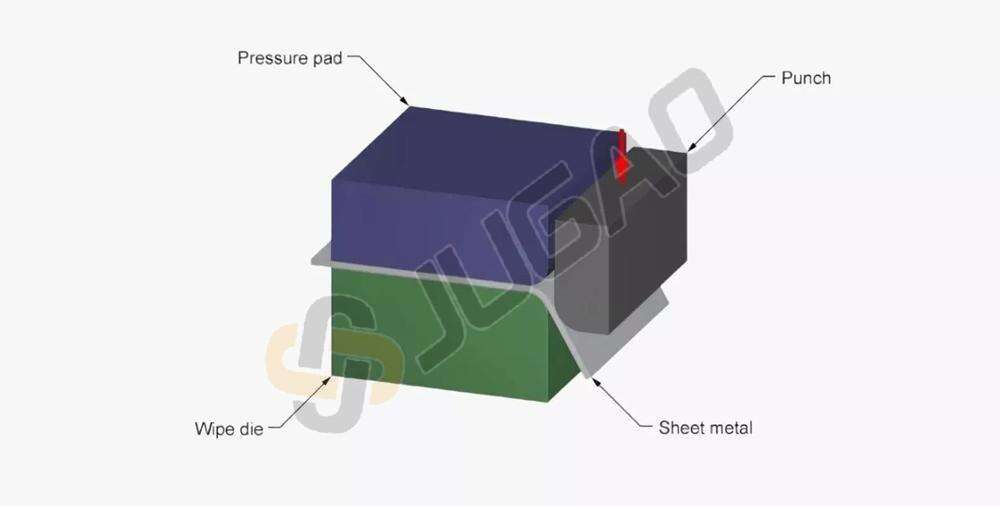

Wipe hajlítás

A törlőhajlítás (vagy szélhajlítás) törlődobot és ütőszerszámot használ. A lemezt a forma és egy nyomólap között rögzítik, így hozzáférhetővé téve a hajlítandó szakaszt. Ezután az ütőszerszám lefelé mozog, és a anyagot a forma éle fölé hajtja, hogy a kívánt szöget kialakítsa. Ez a módszer jó alternatíva a sajtolóhajlításhoz kisebb peremek esetén.

Ez a technika lehetővé teszi több él egyszerre történő kialakítását, így növeli a termelékenységet. Emellett minimalizálja a felületi repedések kockázatát a hajlítási területen.

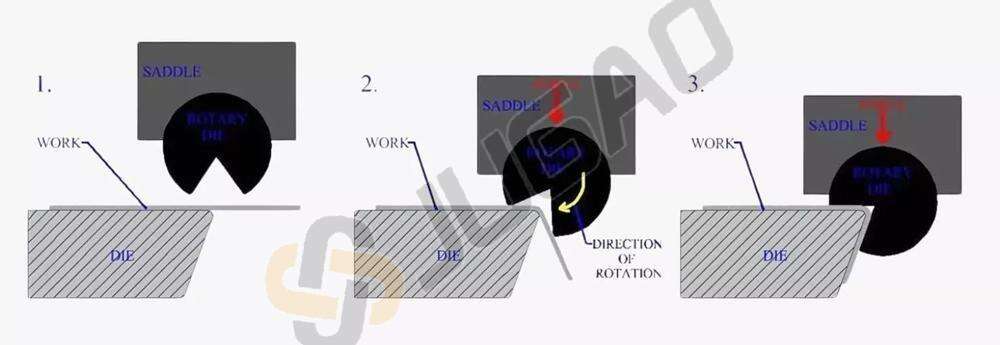

Forgó hajlítás

A rotációs hajlítás gyakran használatos csövek és tubusok 1°-tól 180°-ig terjedő görbületű hajlítására, de lemezanyagok esetében is alkalmazható. A folyamat három fő komponensből áll: hajlító sablonból, befogó sablonból és nyomó sablonból. A hajlító és a befogó sablon rögzíti a munkadarabot, míg a nyomó sablon érintő irányú erőt fejt ki a szabad végétől a hajlítási referencia pont felé. A forgó sablonok beállíthatók a pontos hajlítási szög és sugár szabályozásához. Csövek hajlítása során gyakran alkalmaznak mandzsettát a cső belsejében, hogy megakadályozzák az összeomlást, de tömör lemezalkatrészeknél ez nem szükséges.

Ez a kialakítási módszer alkalmas lapos lemezek hajlítására, és széles körben használatos cső- és tubusgyártásban.

A rotációs hajlítás kiváló kontrollt biztosít, ±0,5° szoros tűréshatárokat engedve meg. Mivel a szükséges tonnázat 50–80%-kal alacsonyabb, mint más módszereknél, a repedésekhez hasonló felületi hibák kockázata jelentősen csökken.